800 MPa级冷轧耐候双相钢连续冷却相变及组织性能研究

2013-09-28王小鹏杜林秀

王小鹏,杜林秀,周 民,杨 星

(1.东北大学轧制技术及连轧自动化国家重点实验室,沈阳110819;2.重庆赛迪冶炼装备系统集成工程技术研究中心有限公司,重庆401122)

目前我国铁路客、货车车辆车体用耐候钢主要有09CuPCrNi和09CuPCrRe钢等[1],然而,随着国民经济的高速增长和铁路货运的高速发展,铁路运输更加繁忙,铁路车辆急需向高强度、高速化、轻型化发展.这就要求开发出强度更高、厚度更薄、成形性能更好的铁路车厢用高强耐候钢板.而双相钢是一种由铁素体和马氏体组成性能优良的低碳低合金高强钢,与普通低碳结构钢相比,双相钢具有屈服强度低,抗拉强度高,无屈服现象,加工硬化指数高,均匀伸长率和总伸长率大、综合性能良好等特点,这些性能使板材具有良好的冲压性能的同时也具有很高的强度[2-4].耐候钢具有良好的耐候性,若将耐候钢进行冷轧双相化处理得到耐候双相钢应用到铁路车厢上,将对铁路车厢减重、节约运营成本、减轻钢轨和路基的载荷提供有利条件.目前,对冷轧耐候双相钢的研究报道很少,仅局限在对已有热轧耐候钢板进行冷轧双相热处理或直接双相化热处理,如:Chunling Zhang[5]等利用 09CuPCrNi热轧板通过亚温淬火热处理法制备了700 MPa级的冷轧耐候双相钢,并经过中性盐雾实验、极化曲线的测定证明其耐候性能优于热轧板.本文以一种自主设计的800 MPa级冷轧耐候钢成分,通过Formastor-FⅡ相变仪测定了其连续冷却转变曲线,分析退火温度对800 MPa级冷轧耐候双相钢组织性能的影响,确定出最优的退火工艺,以期为800 MPa级冷轧耐候双相钢板工业生产工艺提供理论依据.

1 实验

1.1 试样制备

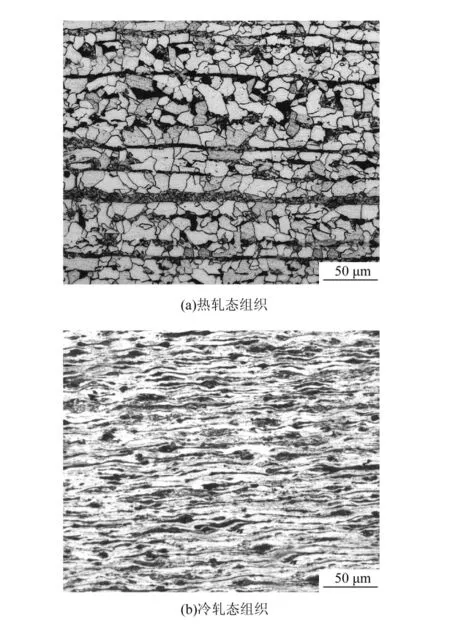

实验钢来自某钢厂的热锻坯,成分如表1所示,热锻坯厚度为40 mm.热锻坯在加热炉中加热至1 200℃保温1 h,然后,在东北大学轧制技术及连轧自动化国家重点实验室(RAL)Φ450热轧实验机上进行热轧,开轧温度约为1 050℃,终轧温度约为880℃,层流冷却至650℃,随炉冷模拟卷取.热轧终轧厚度为4 mm.将热轧板经酸洗冷轧至1.2 mm厚,冷轧压下率为70%.冷轧及热轧板光学显微组织见图1.在冷轧板上截取100 mm×500 mm的矩形试样作为连续退火用的标准试样.将4 mm厚的热轧板机械加工成Φ3 mm×10 mm作为测定CCT曲线的标准试样.

表1 实验钢的化学成分(质量分数/%)

图1 实验钢热轧和冷轧显微组织(4%硝酸酒精腐蚀)

1.2 实验方法

具体实验方案如下:①连续冷却转变曲线.将试样以10℃/s的速度加热到850℃,保温5 min,然后分别以0.5,1,2,5,10,20,40,60,80 ℃ /s的速度冷却至室温,实验在Formaster-FⅡ相变仪上完成;②加热温度对实验钢组织性能的影响.将试样以5℃/s的速度分别加热到720、750、780、800、820℃,并保温300 s,然后以2℃/S的冷速将试样冷至720℃,直接以50℃/s的冷速冷至200℃,保温300 s,空冷至室温.退火实验在东北大学轧制技术及连轧自动化国家重点实验室带钢连续退火模拟实验机上完成.

退火后,依照国标GB/T228-2002将试样加工成50 mm标距的非比例拉伸试样,于室温下在5105-SANS微机控制电子万能试验机上进行拉伸试验,拉伸速度为3 mm/min.显微组织检测的试样取自退火板的侧截面,金相显微组织观察是在LEICA DMIRM多功能金相显微镜上进行,并用自带的分析软件进行相含量分析测定.扫描电子显微组织分析在(JEOL)JSM-7001F热场发射扫描电镜上进行,并利用扫描电子显微镜附带的电子背散射衍射(EBSD)分析系统对显微组织中的残余奥氏体、铁素体平均晶粒尺寸及晶体取向分布进行分析测定(步长0.1 μm).试样的内部微观组织形貌分析在TECNAI G220 TEM透射电子显微镜上进行.

2 结果与分析

2.1 连续冷却转变过程的相变规律及显微组织分

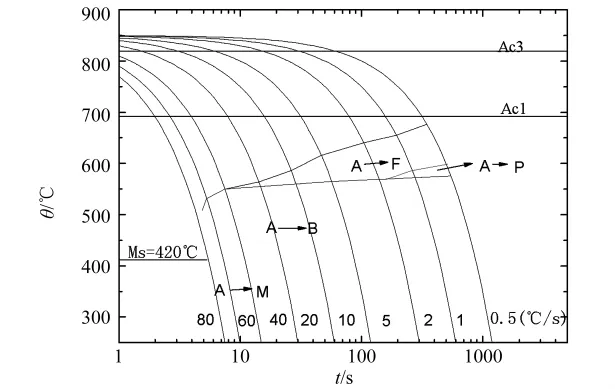

经Formaster-FⅡ相变仪测定得到的实验用钢临界点温度(θ)为:Ac1=688℃,Ac3=823℃,Ms=420℃.实验钢的静态CCT曲线如图2所示.

图2 实验钢的连续冷却转变曲线

由图2可知,连续冷却转变相变区域包括:先共析铁素体和珠光体转变区、贝氏体转变区以及马氏体转变区.随着冷却速度从0.5℃/s增加到60℃/s,铁素体转变开始温度逐渐降低,且铁素体析出温度一直低于670℃;当冷却速度为0.5℃/s时,开始出现一定量的贝氏体和马氏体;当冷却速度大于2℃/s时,不再生成珠光体;当冷速大于40℃/s时,不再有先共析铁素体生成,当冷速大于80℃/s时,已完全进入马氏体转变区.

实验钢连续冷却转变显微组织演变过程见图3,在0.5℃/s冷却速度下室温显微组织为铁素体基体上弥散分布的珠光体以及少量的贝氏体和马氏体(注意此冷速下已生成马氏体组织,这在后面将会讨论),如图3(a)所示;随着冷却速度的进一步增大,当冷却速度达到2℃/s时,珠光体量减小,铁素体晶粒变得越加细小,取而代之的是贝氏体和马氏体含量逐渐增多,如图3(c)所示;当冷速达到5℃/s时,珠光体都已经基本消失,组织为铁素体、贝氏体和马氏体,如图3(d)所示;当冷速达到40℃/s时,室温组织为贝氏体+马氏体组织,如图3(g)所示;当冷速达到80℃/s时,室温组织已完全为马氏体组织,如图3(i)所示.

图3 连续冷却转变后的显微组织形貌(4%硝酸酒精腐蚀)

由上述的实验结果可以发现,实验钢在很低的冷速下(0.5℃/s)就会发生马氏体转变,这与传统耐候钢及双相钢连续冷却转变显微组织明显不同,如续伟霞等[6]利用一种化学成分为0.14C-1.43Mn-0.69Si-0.79Al耐候钢测定的连续冷却转变曲线显示,只有冷速大于30℃/s,马氏体才开始出现.吴红艳等[7]利用化学成分为0.15C-1.5Mn-0.63Si-0.31Cu耐候钢测定的连续冷却转变曲线显示,当冷速大于15℃/s,仅获得板条状贝氏体;金光灿等[8]利用低Si,C-Mn-Cr-Mo-Nb-Ti系冷轧热镀锌双相钢测定的CCT曲线显示,在冷速大于16.8℃/s才开始发生马氏体转变.本实验钢连续冷却转变在低冷速下出现马氏体,这可能与本实验钢中的Cr含量有关,Cr会提高奥氏体淬透性,抑制珠光体转变,使珠光体开始转变的冷却速度降低,这使得在相同冷速下更容易发生贝氏体和马氏体转变.

2.2 连续退火后实验钢显微组织和力学性能分析

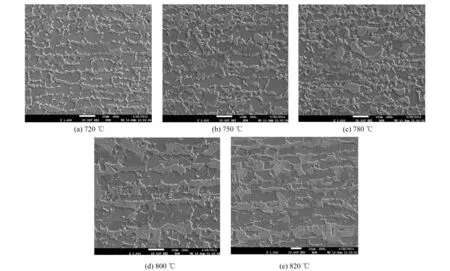

实验钢退火后的显微组织如图4所示,扫描电镜下马氏体组织呈现具有浮凸感的岛状和块状形貌,马氏体呈现带状分布在铁素体基体上,少量岛状马氏体分布在铁素体晶粒内.实验结果表明,随着退火温度的升高,马氏体的形态分布由低温的带状组织分布逐渐减弱.马氏体组织呈带状分布主要有两方面原因:一方面是由于热轧带状组织遗传,由于本实验钢合金元素中C、Mn元素含量较高,使得在热轧组织中珠光体呈带状分布(如图1所示),这在随后退火过程中组织会呈现一定的遗传.另一方面可能是连续退火加热速度较快所致,奥氏体在冷轧态铁素体未完全发生再结晶就已经优先在原珠光体区域形成带状组织.这一点已被一些研究者所证实,如:D.Z.YANG等[9]和 N.Peranio 等[10]的研究结果表明,在连续加热过程中,奥氏体的形成发生在形变铁素体发生完全再结晶之前.退火过程中形成的带状组织,在连续冷却后马氏体呈带状分布在铁素体基体上,由于带状组织的存在对成形性能不利,应尽量从热轧及退火工艺对加热过程组织演变规律上控制和消除带状组织.

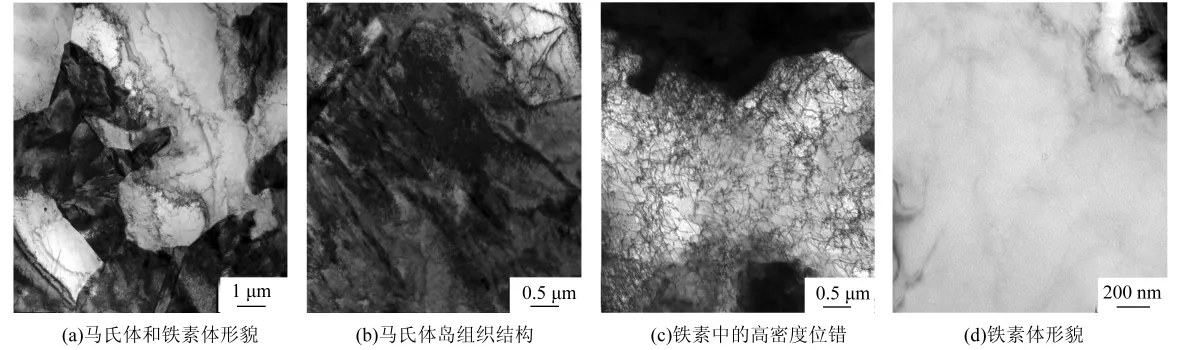

图5(a)为实验钢退火后在透射电镜下观察到的铁素体和马氏体组织形貌,图5(b)为透射电镜下观察到的马氏岛精细组织结构,主要由板条马氏体组成,并在板条马氏体内也可以观察到一定量的位错.通常,临界区加热温度越高,奥氏体中平均碳含量就会越低,在随后的快冷过程中,低碳的奥氏体极易转变为板条马氏体.在透射电镜下可以观察到临近马氏体岛的铁素体内存在大量位错,如图5(c)所示,而在孤立存在的铁素体中仅有极少量位错,未观察到第二相粒子析出物,见图5(d).

图4 实验钢退火后显微组织(SEM)

图5 退火后实验钢的TEM形貌

铁素体中位错的产生是由于马氏体相变过程中,马氏体的切变引起体积、形状变化,以及奥氏体向马氏体相变时发生比容变化,从而使得相邻的铁素体受到挤压而产生高密度的位错.

图6为实验钢侧截面中心部分微区EBSD照片,扫描步长设置为0.1 μm.

图6 实验钢某微区的EBSD照片

分析软件统计结果显示,微区中基体铁素体晶粒均在10 μm以下,其中5 ~9 μm铁素体晶粒约占总体积分数的80%,铁素体平均晶粒尺寸约6 μm.微区残余奥氏体分布情况如图6(a)所示,残余奥氏体呈现蠕虫状和颗粒状,分布位置与马氏体位置有很强的依赖关系.残余奥氏体比较细碎,见图6(b),在马氏体与铁素体晶界处残余奥氏体分布较多,马氏体内部残余奥氏体较少.残余奥氏体大部分在2 μm以下,分析软件统计结果显示,微区残余奥氏体所占体积分数约为5%.

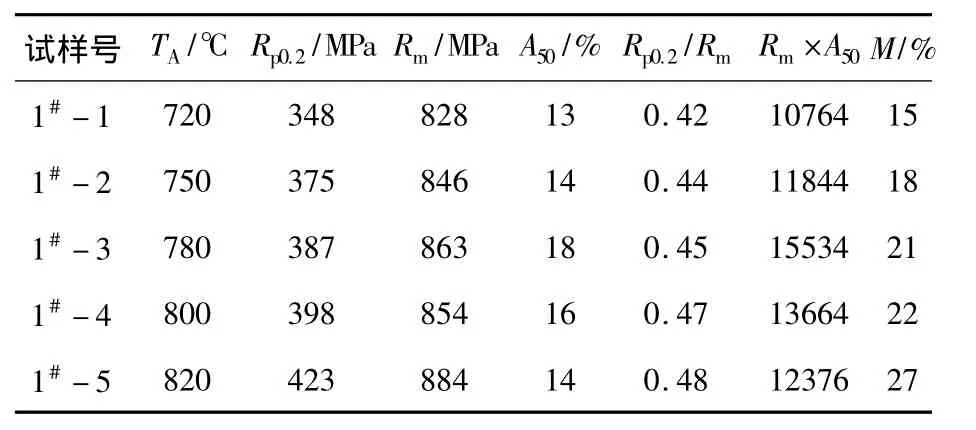

表2为经过工艺②退火后的力学性能.表2结果表明,在设定退火工艺下抗拉强度均达到800 MPa级以上.随着退火温度的升高,屈服强度和抗拉强度均升高,延伸率先升高后降低,在780℃时延伸率和强塑积达到最大值.实验钢达到如此高的抗拉强度,主要是由于含较高Mn、Cr的固溶强化效果及细小铁素体晶粒尺寸的细晶强化及高密度位错的位错强化,在这几种强化效果的综合作用下,强度大大提高;同时室温组织中存在的一定量残余奥氏体,在塑性变形过程中强化了基体也对提高均匀延伸率有利.

表2 实验钢退火工艺与性能

由表2可知,在退火温度为780℃时实验钢的延伸率达到最高值18%,这与具有较高的铁素体体积分数及马氏体形态分布有关.铁素体是显微组织中塑性较好的相,对拉伸变形过程中协调马氏体形变有着重要作用.本文的实验结果表明,随着退火温度的升高,马氏体的形态分布由低温的带状组织分布逐渐减弱,在退火温度为780℃时已明显显示出非连续分布,虽然铁素体体积分数随退火温度升高而降低,但由于带状组织的减弱,延伸率在780℃达到最大值.在退火温度超过780℃后由于马氏体体积分数过大,导致延伸率迅速减少.在本文的工艺条件下,实验钢在退火温度为780℃时获得最优的力学性能,屈服强度为387 MPa,抗拉强度为863 MPa,断后延伸率为18%,屈强比为0.45,强塑积达15 534,具有较好的综合力学性能.

3 结论

1)由于实验钢中Cr和Mn含量较高,其淬透性提高,过冷奥氏体在很低的冷却速度(0.5℃/s)下即有马氏体转变的发生,而珠光体量很少,当冷速达到80℃/s时,其室温组织为马氏体.

2)在低温退火时,马氏体组织呈明显带状分布,对塑性不利.随临界区退火温度升高,带状组织减弱,延伸率上升,当温度进一步升高时,由于马氏体体积分数的升高,延伸率又迅速降低.

3)经最优工艺退火后实验钢的显微组织为多边形铁素体(79%)+块状的马氏体(16%)+细小的残余奥氏体(5%),残余奥氏体主要分布于马氏体晶粒内部或与铁素体的晶界处.最优退火工艺下,实验钢屈服强度为387 MPa,抗拉强度为863 MPa,断后延伸率为18%,屈强比为0.45,强塑积达15 534,具有较好的综合力学性能.

[1]刘志勇,陈邦文,陈吉清,等.武钢铁路车辆及集装箱用耐候钢的现状及发展[J].钢铁研究,2009,37(6):55-58.LIU Zhi-yong,CHEN Bang-wen,CHEN Ji-qing,et al.Present status and development of weathering steels for railway carriage and container in WISCO[J].Research on Iron and Steel,2009,37(6):55-58.

[2]KAMP A,CELOTTO S,HANLON D N.Effects of tempering on the mechanical properties of high strength dual-phase steels[J].Materials Science and Engineering A,2012,538(15):35-41.

[3]ROCHA R O,MELO T M F,PERELOMA E V,et al.Microstructural evolution at the initial stages of continuous annealing of cold rolled dual-phase steel[J].Materials Science and Engineering A,2005,391(25):296-304.

[4]COLLA V,DESANCTIS M,DIMATTEO A,et al.Prediction of continuous cooling transformation diagrams for dual-phase stees from the intercritical region[J].Metallurgical and Materials Transactions A,2011,42(9):2781-2793.

[5]ZHANG Chun-ling,CAI Da-yong,LIAO Bo,et al.A study on the dual-phase treatment of weathering steel 09CuPCrNi[J].Materials Letters,2004,58(9):1524-1529.

[6]续伟霞,郑为为,石俊亮,等.新型耐候钢连续冷却转变曲线的测定[J].材料热处理学报,2007,28(5):70-73.XU Wei-xia,ZHENG Wei-wei,SHI Jun-liang,et al.Continuous cooling transformation curve of a weathering steel[J].Transacitons of Materials and Heat Treatment.2007,28(5):70-73.

[7]吴红艳,沈开照,查春和,等.耐候钢形变奥氏体的连续冷却转变行为[J].机械工程材料,2007,31(5):72-75.WU Hong-yan,SHEN Kai-zhao,ZHA Chun-he,et al.The continuous cooling austensite transition of the weathering steel deformation[J].Materials for Mechanical Engineering,2007,31(5):72-75.

[8]金光灿,赵爱民,赵征志,等.800MPa冷轧热镀锌双相钢组织性能及其织构演变[J].材料工程,2010,9:40-44.JIN Gguang-can,ZHAO Ai-min,ZHAO Zheng-zhi,et al.Microstructure and property of 800 MPa cold rolled hot dip galvanized dual phase steel and its texture evolution[J].Journal of Materials Engineering,2010,9:40-44.

[9]YANG D Z,BROWN E L,MATLOCK D K,et al.Ferrite recrystallization and austenite formation in coldrolled intercritically annealed steel[J].Metallurgical and Materials Transactions A,1985,16(8):1385-1392.

[10]PERANIO N,Li Y J,ROTERS F,et al.Microstructure and texture evolution in dual-phase steels:competition between recovery,recrystallization,and phase transformation[J].Materials Science and Engineering A,2010,527(6):4161-4168.