化学镀非晶态Ni-P镀层盐雾腐蚀行为

2013-09-28吴永忠孔德军王文昌付永忠叶存冬

吴永忠,孔德军,2,王文昌,付永忠,叶存冬,张 垒

(1.常州大学机械工程学院,江苏常州213016;2.江苏省链传动数字化设计与制造工程技术研究中心,江苏常州213102;3.常州大学石油化工学院,江苏常州213164)

铝及铝合金具有优良的物理性能、良好的加工性,以及密度小、延展性好、比强度高等优点,在电子、航天航空、国防等各个领域已获得广泛应用,其产量和用途已成为仅次于钢铁的第二大金属材料[1].铝在自然条件下表面会形成一层氧化膜,但这层膜缺点是质软、摩擦系数高、耐摩擦磨损和耐腐蚀性差,且非常薄、易破损.因此,每年因各种环境因素造成的铝合金腐蚀损失巨大[2].为了提高铝合金材料的耐腐蚀性能,国内外研究人员对其表面进行了强化处理.1992年美国Lainbkins等人[3]报道了在空气中单层膜覆盖的Cu腐蚀电阻变化,拉开了分子自组装膜(SAM)用于防腐蚀研究的序幕,SAM在金属腐蚀防护方面的研究得到众多学者的关注.目前,铝材料自组装膜表面处理技术己经很成熟,但其操作步骤相对复杂,实际应用的可能性有待进一步提高.铝合金表面铬酸盐转化涂层,提高基体耐腐蚀性能的处理方法也十分广泛,但由于六价铬对环境和人体有严重危害,近年来其应用已逐渐受到限制[4-7].化学镀具有沉积速度快、镀层质量好等特点,目前已成为提高铝及铝合金表面性能的重要手段之一.化学镀Ni-P镀层使得铝合金材料表面得到强化,获得良好的抗腐蚀性能.

本文采用化学镀方法在5052铝合金表面制备Ni-P镀层,分析其表面与界面形貌,并对其进行盐雾腐蚀试验,为铝合金表面改性处理提供试验依据.

1 试验

试样材料为5052铝合金,尺寸为40 mm×40 mm×3 mm,其化学成分(质量分数/%)为:Si0.25,Cu 0.10,Mg 2.5,其余为 Al元素.化学镀Ni-P工艺流程:砂纸打磨→乙醇除油→碱洗→水洗→浸锌→水洗→碱性化学镀→水洗→酸性化学镀→水洗吹干.浸锌在室温下进行,溶液组成:120 g/L ZnO,500 g/L NaOH,1 g/L FeCl,15 g/L KNaC4H4O5,浸锌时间40~50 s.碱性化学镀条件:PH9.0,温度 70℃,镀液组成为:30 g/L NiCl2、10 g/L NaH2PO4、100 g/L C6H5Na3O7、50 g/L NH4Cl.因为铝合金表面容易产生氧化膜,阻碍化学镀,上述两步分别作为前处理,使得表面氧化膜被浸锌层替代,在酸性溶液中,残余的锌被溶解,Ni-P便沉积在铝合金表面.酸性化学镀Ni-P主要原料为:NiSO4·6H2O(30 g/L)、NaH2PO2·H2O(30 g/L)、C6H5O7Na3·2H2O(20 g/L)和CH3COONa(20 g/L),调节pH至5.0左右,控制镀槽温度为75~80℃,时间1 h,制得试验所需试样.盐雾腐蚀试验按照GB 6468-86(NSS实验)进行,试验设备为YQW-250型盐雾腐蚀试验箱.试验溶液由化学纯NaCl溶于蒸馏水配置成质量浓度为5%.试样腐蚀100 h后结束试验,对其腐蚀产物进行分析.用SEM观察腐蚀试样的表面-界面形貌,XRD分析镀层表面腐蚀物的物相组成,并通过EDS分析腐蚀前后镀层表面化学元素的变化.

2 结果分析与讨论

2.1 腐蚀后表面与界面形貌

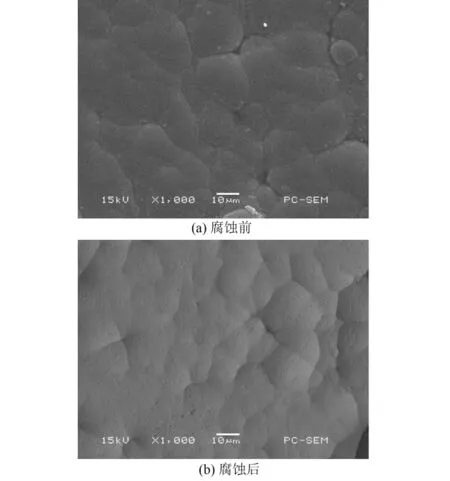

如图1(a)所示,Ni-P镀层是由直径10~50 μm的胞状颗粒组成,表面没有出现明显漏镀或起皮等缺陷,以原子团簇形式凸起而沉积在基体表面,胞与胞之间结合紧密,晶界清晰可见,表明在化学镀过程中Ni的沉积表现为均匀形核.镀层表面分布着一些发亮的小颗粒,是未能沉积牢固的Ni-P颗粒,同时存在着小孔洞,减弱了镀层结合强度和防腐性能[8-9].图1(a)中可以观察到镀层表面有一些微小的凹坑,根据热力学上的亚稳态分析,夹杂在镀层内部金属Ni之间的P会向镀层表面扩散,与此同时,邻近金属Ni会在热效应的作用下填充原先P所在空位,导致整个镀层的收缩变化,而镀层中P是随机分布的,因此,凹坑的出现也没有规律可循[10].如图1(b)所示,经过盐雾腐蚀试验后,镀层表面无明显变化,表面仍呈现为金属光泽.

图1 Ni-P镀层表面形貌

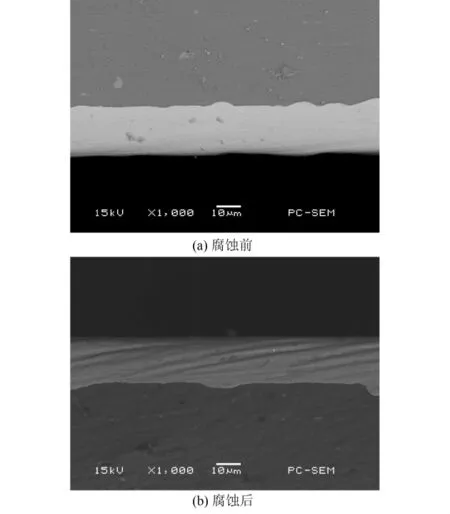

图2为Ni-P镀层盐雾腐蚀前后的界面形貌.盐雾腐蚀前镀层界面颜色均匀,呈灰白色,如图2(a)所示.这表明P的原子浓度分布呈均匀规律分布,没有出现局部的孔洞和裂纹,基体和镀层仅发生微小的渗透,有助于提高镀层与基体的结合强度.盐雾腐蚀后镀层界面出现细长的凹痕,如图2(b)所示,可见镀层的腐蚀方向是沿着镀层横向生长,在镀层结合界面处可能会因为存在孔隙或者气泡,导致镀层的耐蚀性能下降.

图2 Ni-P镀层界面形貌

2.2 表面能谱分析

盐雾腐蚀前能谱分析测试位置如图3(a)所示.其化学元素含量(质量分数/%)为:Ni 94.19,P 5.81,原子分数(%):Ni 89.53,P 10.47,如图3(b)所示.其中Ni和P原子数比近似为8∶1,根据文献[11-12],Ni和P可形成多种金属间化合物,包括 Ni12P5、Ni7P3、Ni5P2和 Ni3P 等,Ni-P镀层组成为Ni-P和单质Ni两种混合物.

图3 腐蚀前Ni-P镀层表面能谱分析

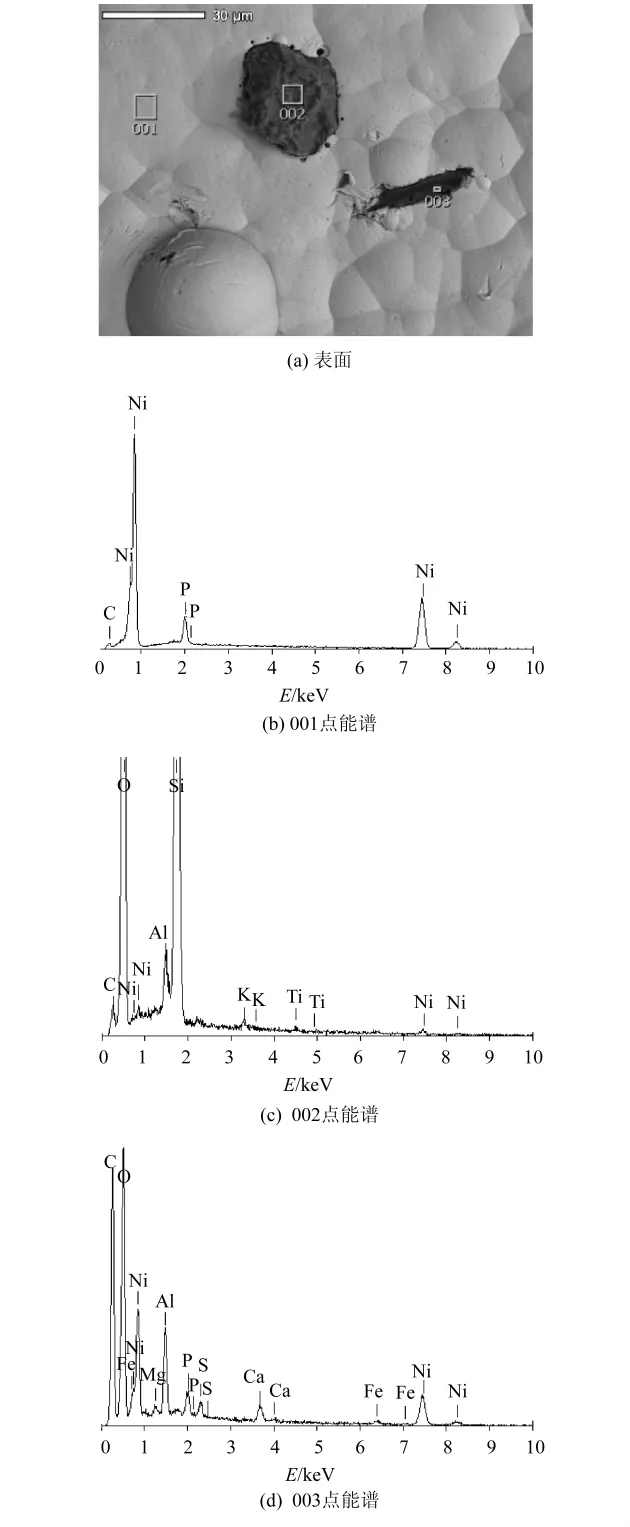

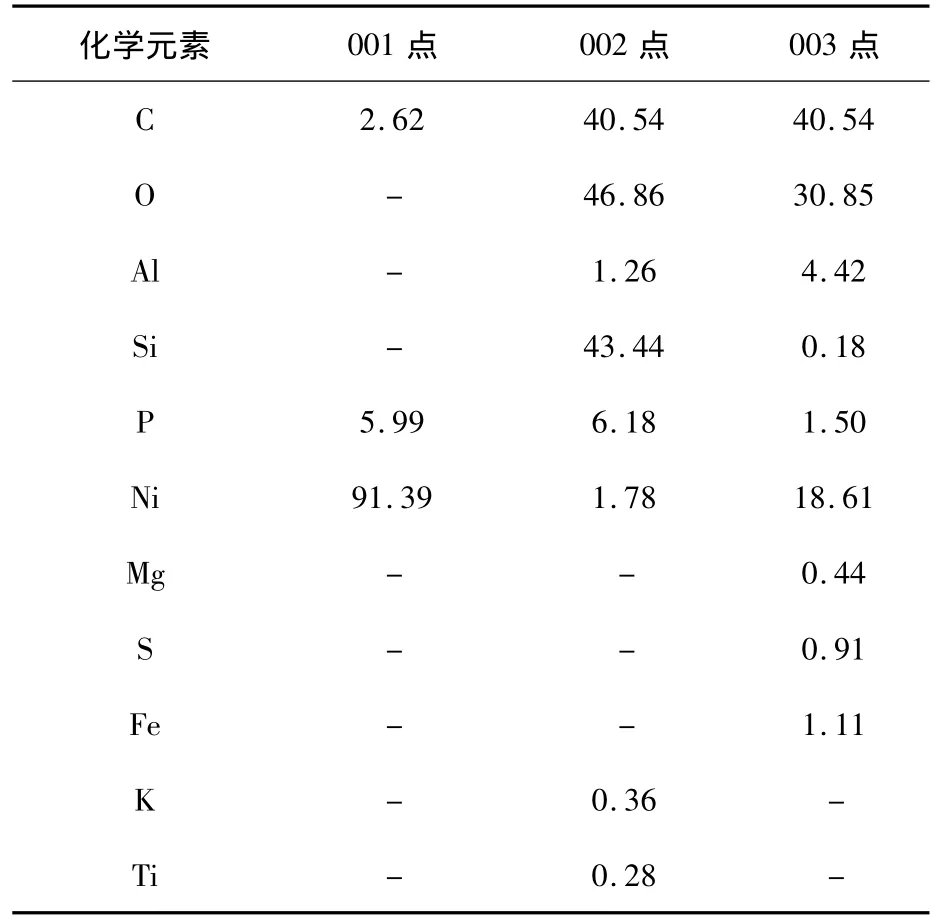

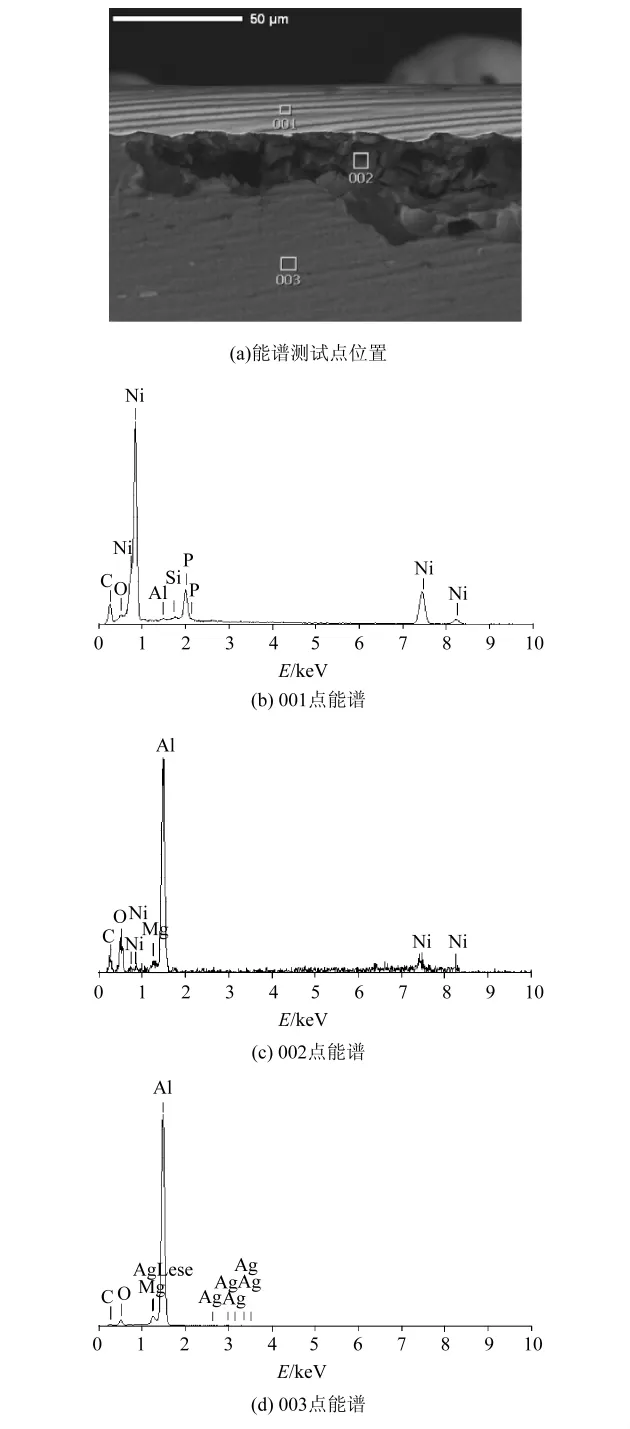

盐雾腐蚀后能谱分析测试位置如图4(a)所示,选择具有代表性的三点进行分析研究,各个点的化学元素含量如表1所示.

图4 腐蚀后Ni-P镀层表面能谱分析

三点处均出现了C元素,其来源主要有两个方面:1)镀液中的有机添加物(催化剂、活性剂等);2)空气中的CO和CO2在盐雾腐蚀过程中溶解,并随盐雾一起沉积在试样表面.002和003处的C含量相对001点增量较大,根据C、Si、Ni和O质量分数,认为黑色物质主要以碳硅氧化合物杂质为主.001处镀层致密性高,镀层试样几乎没有出现腐蚀现象,说明镀层耐蚀性高.如图4(b)、4(c)所示,均出现了Ni、P和Al等元素,其中 Al元素是由基体提供,说明此处为镀层的漏镀缝隙,腐蚀性介质通过此处渗透到基体,影响了其抗盐雾腐蚀性能.

表1 不同区域Ni-P镀层能谱分析结果(质量分数/%)

2.3 XRD分析

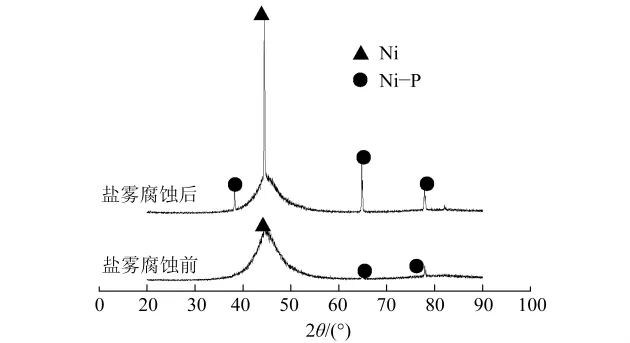

图5为Ni-P镀层盐雾腐蚀后XRD物相分析.文献[13]说明P含量超过5%,则高P镀层晶体结构为非晶态,因为Ni是面心立方,P是正交结构,前者的原子半径大于后者,镀层衍射峰会出现宽化现象,且衍射峰向两侧蔓延开来,具有非晶态合金的特征[14].盐雾腐蚀后,Ni的衍射峰强度增加且谱图宽化现象减弱,可能是因为腐蚀过程中镀层表面原始缺陷层被腐蚀,晶体结构相对完整的次表层衍射峰强度增加.盐雾腐蚀前只有Ni和Ni-P的衍射峰,没有其他基体元素的衍射峰,进一步证明了上述能谱分析结果,这表明镀层具有致密性表面.盐雾腐蚀后亦只有Ni和Ni-P的衍射峰,没有出现Al元素峰,说明Ni-P镀层整体耐蚀性好,使得铝合金基体得到充分的保护.

2.4 分析与讨论

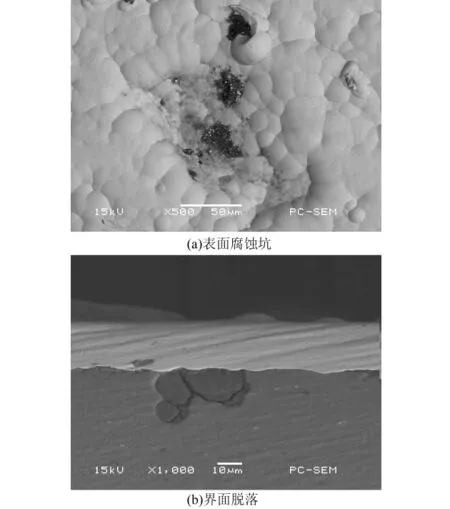

图6为盐雾腐蚀后的镀层表面与界面形貌,可以看到,表面出现了黑色腐蚀物质,且多集中于镀层的低凹处,因为镀层厚度相对较小,在镀层凹坑处,最容易出现漏镀或者裂缝,这样直接导致铝合金基体暴露在腐蚀性介质中,如图6(a)所示.镀层界面整体完好,在基体与镀层结合处出现了裂缝(图6(b)),由于化学镀预处理包括打磨、除油和碱洗等步骤,而这些预处理将直接影响到镀层与基体结合强度,而结合强度的好坏决定了镀层耐蚀性能及使用寿命.

图5 盐雾腐蚀前后Ni-P镀层表面XRD谱

图6 表面与界面腐蚀破坏形式

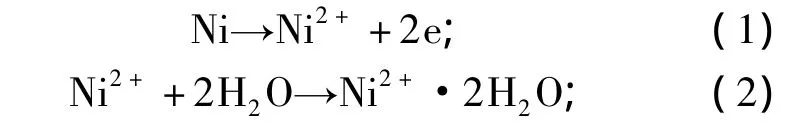

盐雾腐蚀后Ni-P镀层界面能谱测试点位置如图7(a)所示.其中001点化学元素含量(质量分数/%)为:C 17.68,O 0.91,Al 0.36,Si 0.27,P 7.99,Ni 72.78,如图7(b)所示,由此可见,盐雾腐蚀后Ni-P镀层化学元素含量较腐蚀前(图4(a))变化不大,表明镀层在腐蚀过程的腐蚀速率相对较慢.002点化学元素含量(质量分数/%):C 20.60,O 12.43,Mg 0.81,Al 44.61,Ni 21.55,如图7(c)所示,O元素含量相对于001点提高了92.7%,说明在界面结合处,局部区域作为薄弱环节发生了氧化还原反应,镀层整个腐蚀过程如下:

Ni作为牺牲的阳极发生阳极反应[15-17]

阴极反应

氯化钠离解,同时形成腐蚀产物

003点元素含量为(质量分数/%):C 9.63,O 5.75,Mg 2.36,Al 81.45,Ag 0.81,如图7(d)所示,腐蚀后元素含量与铝合金基体基本相似,说明没有被腐蚀,镀层耐蚀性强.

图7 盐雾腐蚀后Ni-P镀层界面EDS分析结果

3 结论

1)化学镀在5052铝合金表面Ni-P镀层,物相为单质Ni和非晶态Ni-P为主,其中Ni-P合金以非晶态形式存在.

2)在5%NaCl盐雾腐蚀介质中,表面致密的镀层使得铝基体得到保护,镀层中Ni作为阳极进行氧化反应.

3)化学镀Ni-P镀层的界面结合强度直接影响了其耐蚀性能,其结合界面的缺陷是镀层表面出现腐蚀坑和镀层脱落的主要原因.

[1]NAEINI M F,SHARIAT M H,EIZADJOU M.On the chloride-induced pitting of ultra fine grains 5052 aluminum alloy produced by accumulative roll bonding process[J].Journal of Alloys and Compounds,2011,509(14):4696-4700.

[2]KAMIYA M,YAKOU T,SAKAKI T,et al.Effect of Si content on turning machinability of Al-Si binary alloy castings[J].Materials Transactions,2008,49(3):587-592.

[3]LEÓN C,GARCÍA-OCHOA E,GARCÍA-GUERRA J,et al.Annealing temperature effect on the corrosion parameters of autocatalytically produced Ni-P and Ni-P-Al2O3coatings in artificial seawater[J].Surface and Coatings Technology,2010,205(7):2425-2431.

[4]HINO M,MURAKAMI K,MITOOKA Y,et al.Effects of zincate treatment on adhesion of electroless Ni-P coating onto various aluminum alloys[J].Transactions of Nonferrous Metals Society of China,2009,19(4):814-818.

[5]PANAGOPOULOS C N,GEORGIOU E P.Surface mechanical behavior of composite Ni-P-fly ash/zincate coated aluminum alloy[J].Applied Surface Science,2009,255(13/14):6499-6503.

[6]ZHANG Shan,CAO Fa-he,CHANG Lin-rong,et al.Electrodeposition of high corrosion resistance Cu/Ni-P coating on AZ91D magnesium alloy[J].Applied Surface Science,2002,257(21):9213-9220.

[7]BARROSO-BUJANS F,FIERRO J L G,VEITH M.Grafting of poly(methyl vinyl ketone)onto aluminum surface[J].Journal of Colloid and Interface Science,2007,314(1):160-166.

[8]PARK Soo-jin,JANG Yu-sin.X-ray diffraction and X-ray photoelectron spectroscopy studies of Ni-P deposited onto carbon fiber surfaces:impact properties of a carbon-fiber-reinforced matrix[J].Journal of Colloid and Interface Science,2003,263(1):170-176.

[9]LEE H B,WUU D S,LEE C Y,et al.Wear and immersion corrosion of Ni-P electrodeposit in NaCl solution[J].Tribology International,2010,43(1-2):235-244.

[10]TANG Sha-wei,WANG Cui-ju,SUN Ya-Li,et al.A study of corrosion resistance and formation characteristics of electroless Ni-P alloy coatings on Al18B4O33w/6061 Al composite with a simple surface pretreatment[J].Surface and Coatings Technology,2010,205(1):43-49.

[11]LI Zhong-hou,CHEN Zhi-yong,LIU Sha-sha,et al.Corrosion and wear properties of electroless Ni-P plating layer on AZ91D magnesium alloy[J].Transactions of Nonferrous Metals Society of China,2008,18(4):819-824.

[12]毕虎才,卫英慧,杨海燕,等.化学镀Ni-P镀层晶化过程研究[J].材料科学与工艺,2007,15(4):569-592.BI Hu-cai,WEI Ying-hui,YANG Hai-yan,et al.Studies on crystallization process of electroless Ni-P deposits[J].Materials Science and Technology,2007,15(4):569-592.

[13]SAMPATH KUMAR P,KESAVAN NAIR P.Studies on crystalliza of electroless Ni-P deposits[J].Materials Processing Technology,1996,56(1-4):511-520.

[14]李 茸,刘祥萱,王煊军,等.化学镀法制备纳米级镍晶体和镍磷非晶合金及其表征[J].电镀与涂饰,2008,27(5):17-18.LI Rong,LIU Xiang-xuan,WANG Xuan-jun,et al.Preparation of nanoscale nickel crystal and nickelphosphorus amorphous alloy by electroless plating and their characterization[J].Electroplating and Finishing,2008,27(5):17-18.

[15]SONG Y W,SHAN D Y,HAN E H.Corrosion behaviors of electroless plating Ni-P coatings deposited on magnesium alloys in artificial sweat solution[J].Electrochimica Acta,2007,53(4):2009-2015.

[16]HU Yong-jun,WANG Tian-xu,MENG Ji-long,et al.Structure and phase transformation behavior of electroless Ni-W-P on aluminum alloy[J].Surface and Coatings Technology,2006,201(3/4):988-992.

[17]ASHASSI-SORKHAB I H,RAFIZADEH S H.Effect of coating time and heat treatment on structures and corrosion characteristics of electroless Ni-P alloy deposits[J].Surface and Coatings Technology,2004,176(3):318-326.