纳米锑颗粒作为液压油添加剂的摩擦学性能

2013-09-28徐建林席国强

徐建林,康 昭,郭 强,席国强,王 佳

(1.兰州理工大学甘肃省有色金属新材料省部共建国家重点实验室,兰州730050;2.兰州理工大学温州泵阀工程研究院,浙江温州325105)

纳米材料具有界面与表面效应、量子尺寸效应、小尺寸效应和宏观量子隧道效应,具有特殊的力学、磁学、光学、电学等性能.近年来,纳米材料在仪器、化妆品、医药、印刷、造纸、电子、通信、建筑及军事等方面得到越来越多的应用,其中纳米粒子在摩擦领域中的应用与研究也受到重视.研究表明,用各种聚合物、金属、无机非金属的纳米粒子作为添加剂制备的润滑油能有效减少材料的摩擦磨损,提高材料的抗磨性能[1-4].

润滑油的润滑是一个复杂的过程.在摩擦过程中,润滑油吸附在接触表面形成一层液膜,阻隔摩擦表面微凸体的直接接触,可有效地降低摩擦表面的摩擦系数和磨损率.由于环境因素(温度、压力等)变化对液体的物理性质影响较大,在接触件相对运动过程中复杂的物理化学作用使得在摩擦表面难以维持液膜的承载压力,从而使粗糙表面微凸体直接接触,导致摩擦表面的摩擦系数增加,使金属表面产生磨损[5].为了提高润滑油的润滑性能和抗磨性能,目前常采用添加一些纳米颗粒作为润滑油添加剂的方法,纳米颗粒常以不同于传统添加剂的作用方式起到抗磨减摩作用[6].金属锑是一种具有极压、抗磨特性的元素,属于菱方晶系,其层状结构的双层和双层之间是分子键[7],具有低的剪切强度,这种层状的晶体结构使得金属锑能够在摩擦过程中起到减摩抗磨作用.目前,国内外学者对锑的化合物作为添加剂在润滑油脂中的应用进行了研究,发现锑的化合物,如硫代锑酸锑(SbSbS4)、硫化锑(Sb2S3)、二烷基二硫代磷酸锑(SbDDP)、二烷基二硫代氨基甲酸锑(SbDDC)等具有一定的减摩抗磨性能[8-9].

本文研究了不同摩擦条件下纳米锑颗粒作为液压油添加剂的摩擦性能,探讨了其抗磨减摩机理.

1 试验

1.1 基础油与添加剂

以L-HL46#液压油为试验用基础润滑油,以电化学法制备的纳米锑颗粒[10]作为润滑油添加剂,分别称取质量分数0.1%、0.3%、0.5%、0.7%、0.9%的纳米锑颗粒加入到基础油中,超声分散30 min,得到摩擦试验所用的润滑油.

1.2 摩擦磨损试验

往复摩擦试验机为CFT-1型材料性能测试仪.摩擦试验上试样为AISI 1085高碳钢钢球,直径4 mm,硬度61~66 HRC;下试样为圆盘形45#钢钢块,直径24 mm,高4 mm,硬度210 HB.试验前用抛光机把钢块抛光,然后把钢球和钢块用丙酮超声清洗15 min,用吹风机吹干.在摩擦试验机上进行往复式摩擦试验,试验时摩擦速率为41.7 mm/s,摩擦载荷分别选用 30、60、90、120 N,摩擦时间60 min.试验中采用试验机所配的传感器测定摩擦系数.以上各试验均重复3次,试验结果取平均值.试验后的试样用丙酮清洗干净.采用JEM 1200 EX透射分析电镜对试验所用的锑颗粒进行表征,用JSM-6700F型扫描电子显微镜(SEM)观察磨痕表面和用能谱仪(EDX)进行元素分析.采用2206型表面粗糙度测量仪测量下试样磨痕的截面面积,磨损体积用截面面积乘以磨痕长度计算得出.

2 结果及讨论

2.1 纳米锑颗粒的形貌

图1所示为试验用纳米锑颗粒的TEM形貌照片,可以看出用电化学方法制备的纳米锑颗粒近似球形,具有较好的分散性和粒径分布,其平均粒径为50 nm.

图1 纳米锑颗粒的透射电镜照片

2.2 含纳米锑颗粒润滑油的摩擦学性能

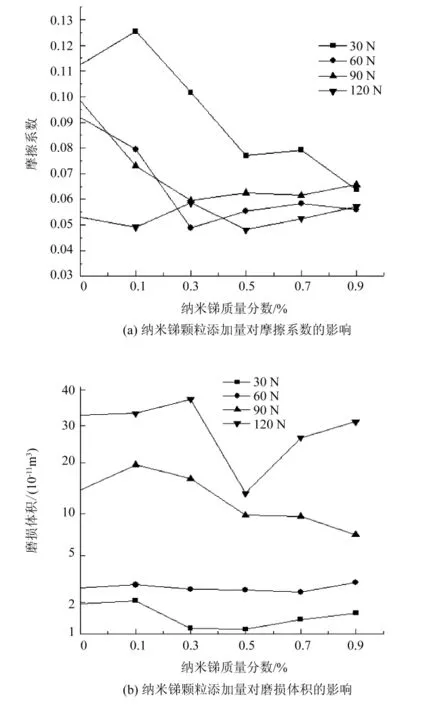

图2所示为不同锑含量的润滑油、采用不同的摩擦载荷时,45#钢钢块(下试样)的磨损体积和摩擦系数变化曲线.

图2 不同载荷下摩擦系数和磨损体积随锑含量的变化

图2(a)为摩擦载荷分别选用30、60、90、120 N时纳米锑添加剂含量与摩擦系数的关系曲线.由图2(a)可以看出:

当摩擦载荷为30 N时,纯液压油润滑时的摩擦系数为0.1124;当液压油中锑质量分数为0.1%时摩擦系数有所升高,为0.1255;当液压油中锑质量分数为0.3%、0.5%、0.7%、0.9%时,摩擦系数分别为0.1017、0.077、0.0792、0.0637,相对于纯液压油润滑下的摩擦系数有所降低,尤其是当锑质量分数为0.5%和0.9%时,其摩擦系数较纯液压油的摩擦系数分别降低了32%和43%.

当摩擦载荷为60 N,锑质量分数为0.1%、0.3%、0.5%、0.7%、0.9%时,液压油润滑的摩擦系数分别为 0.0794、0.0490、0.0553、0.0584、0.0560,相对于纯液压油润滑条件下的摩擦系数0.0918都有所降低,其中当锑颗粒质量分数为0.3%时其平均摩擦系数最小,相对于纯液压油润滑下的摩擦系数降低了46%.

当摩擦载荷为90 N,锑质量分数为0.1%、0.3%、0.5%、0.7%、0.9%质量分数时,液压油润滑的摩擦系数分别为 0.0730、0.0595、0.0626、0.0616、0.0658,相对于纯液压油润滑下的摩擦系数0.0986都有所降低,其中锑质量分数为0.3%、0.5%、0.7%、0.9%的液压油润滑下的摩擦系数相差不大,较纯液压油的摩擦系数分别降低了39% 、36% 、37% 、33%.

当摩擦载荷为120 N时,纯液压油润滑条件下的摩擦系数为0.0529,锑质量分数为0.1%、0.3%、0.5%、0.7%、0.9%的液压油润滑下的摩擦系数分别为 0.0491、0.0586、0.0481、0.0524、0.0571.由此表明,当摩擦载荷为120 N,纳米锑颗粒的添加量对摩擦系数的影响不明显.仅锑质量分数为0.5%时摩擦系数较低,与纯液压油润滑下的摩擦系数相比降低了10%.

图2(a)表明,当摩擦载荷为30 N时摩擦系数曲线有一个先升高再降低的趋势,随着锑含量的增加摩擦系数不断降低;当摩擦载荷为60和90 N时,在液压油中加入锑颗粒使其摩擦系数急剧下降,随着锑含量的增加摩擦系数曲线变得平缓;当摩擦载荷为120 N时,摩擦系数变化不大,摩擦系数曲线整体比较平缓.由此可以看出在纯液压油中添加一定比例的纳米锑颗粒可起到减摩作用,只是在不同载荷下,不同的锑添加量其效果有所不同.从图2(a)中还可看出,随着锑含量的增加,各载荷下摩擦系数间的差距越来越小;当锑颗粒质量分数为0.9%时,不同载荷下的摩擦系数相差不大.

图2(b)所示为摩擦载荷分别为30、60、90、120 N时,纳米锑添加剂含量与45#钢钢块(下试样)磨损体积之间的关系曲线.当载荷为30 N时,液压油中的锑质量分数为0.3%和0.5%时,45#钢试样的磨损体积分别为1.148×10-11和1.12×10-11m3,相对于纯液压油润滑下45#钢试样的磨损体积1.96×10-11m3分别降低了41%和43%,而锑质量分数为0.1%时,其摩擦体积最大,为2.08×10-11m3.

当摩擦载荷为60 N时,45#钢试样的磨损体积总体变化不大,纳米锑颗粒的加入对液压油抗磨性能的影响不明显.当摩擦载荷为90 N时,随着锑质量分数从0.1%增大到0.9%,45#钢试样的磨损体积呈下降趋势.其中,当液压油中锑质量分数为0.9%时,45#钢试样磨损体积最小,为7.12×10-11m3,与纯液压油润滑下的磨损体积13.92×10-11m3相比降低了46%.当摩擦载荷为120 N时,45#钢试样的磨损体积随润滑油中锑含量的变化曲线是先增大再减小再增大的趋势.其中,当液压油中锑质量分数为0.5%时,45#钢试样的磨损体积最小,为13.36×10-11m3,相对于纯液压油润滑下45#钢试样的磨损体积33.23×10-11m3降低了60%,表现出显著的抗磨性能.

由以上分析可看出,摩擦载荷为30、60、90、120 N时的最佳纳米锑颗粒的质量分数分别为0.5%、0.3%、0.9%、0.5%,所以不同载荷下要得到抗磨减摩性能最优的润滑油,要加入不同质量分数的纳米锑颗粒.综合分析也可以得出重载荷下纳米锑颗粒能显著提高液压油的抗磨减摩性能.

2.3 摩擦表面形貌及分析

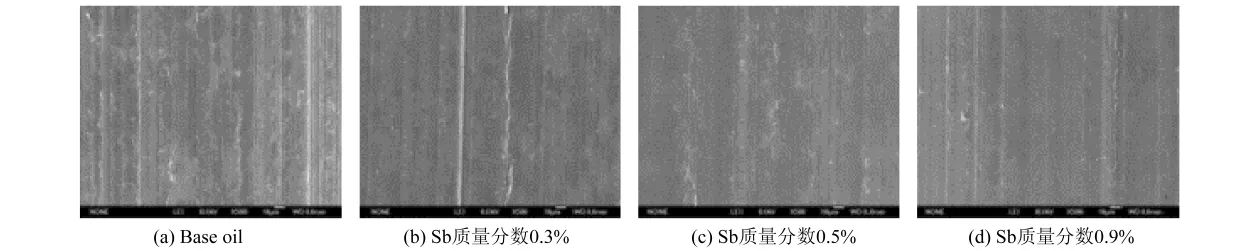

图3所示为摩擦载荷为30 N时,45#钢钢块(下试样)摩擦表面的500倍SEM照片.图3(a)为纯液压油润滑下45#钢试样的摩擦表面,其表面有密集的犁沟存在,图3(b)和图3(d)分别为锑质量分数0.3%和0.9%的液压油润滑下45#钢试样的摩擦表面,其表面相对来说比较光滑,有少量的犁沟存在.图3(c)为锑质量分数0.5%的液压油润滑下45#钢的摩擦表面,其表面最光滑,只有少量的剥落现象.

图4所示为摩擦载荷为60 N时,45#钢试样摩擦表面的500倍SEM照片,可以看出4张照片磨损程度相差不大,锑颗粒的加入对摩擦表面影响不明显.

图5所示为摩擦载荷为90 N时,45#钢试样摩擦表面的500倍SEM照片.图5(a)为纯液压油润滑下45#钢试样的摩擦表面,可以看出其表面有大量的犁沟存在,摩擦表面极不光滑.图5(b)为锑质量分数0.3%的液压油润滑下45#钢试样的摩擦表面,其表面与图5(a)相比犁沟数量增多,磨损量增大.图5(c)和图5(d)分别为锑质量分数0.5%和0.9%的液压油润滑下45#钢试样的磨痕表面,其表面相对来说就比较光滑了,只有几道比较浅的犁沟出现.

图6所示为摩擦载荷为120 N时,45#钢试样摩擦表面的500倍SEM照片.从图6可以看出,纯液压油润滑下45#钢的摩擦表面有比较多且深的犁沟,含锑粉的液压油润滑下的摩擦表面比光滑,犁沟数量明显减少.图6(c)为锑质量分数0.5%的液压油润滑下45#钢试样的摩擦表面,其表面光滑平整,基本没有犁沟产生,只有少量的剥落现象,相对于纯液压油润滑下45#钢试样的摩擦表面光滑很多.图6(d)为锑质量分数0.9%的液压油润滑下45#钢试样的摩擦表面,可以看出随着锑质量分数的不断增加摩擦表面又有部分犁沟产生,可能是由于重载荷下大量的锑颗粒在摩擦接触面发生团聚,黏附在摩擦表面加重了磨损的程度.

图3 30 N摩擦载荷下45#钢(下试样)磨痕照片

图4 60 N摩擦载荷下45#钢(下试样)磨痕照片

图5 90 N摩擦载荷下45#钢(下试样)磨痕照片

图6 120 N摩擦载荷下45#钢(下试样)磨痕照片

从图3~图6可知:摩擦载荷为30 N时,含纳米锑颗粒的润滑油润滑条件下的摩擦表面明显比纯液压油润滑下的摩擦表面光滑,犁沟数量减少;摩擦载荷为60 N时,摩擦表面的光滑程度相差不大;摩擦载荷为90 N时,随着锑含量的增加摩擦表面的犁沟数量先增多再减少,当液压油中锑颗粒的质量分数为0.9%时,其摩擦表面最为光滑,只有少量的犁沟产生;当摩擦载荷为120 N时,随着锑含量的增加摩擦表面犁沟数量先减少再增多,锑质量分数0.5%的液压油润滑下的摩擦表面最为光滑,基本没有犁沟产生,只有少量的剥落现象.由此可以看出摩擦表面磨损程度变化趋势与磨损体积曲线相对应.

在纯液压油润滑条件下,随着载荷的增大,45#钢试样的摩擦表面粗糙度变大,犁沟数量逐渐增多;锑质量分数为0.3%的液压油润滑时,随着载荷的增大摩擦表面犁沟数量先增多再减少;锑含量为0.5%和0.9%质量分数的液压油润滑时,不同载荷下45#钢试样摩擦表面粗糙度相差很小,相对于纯液压油润滑下的摩擦表面来说光滑很多,只有少量的犁沟存在.

以上分析表明,在本试验润滑摩擦条件下摩擦表面均有犁沟产生,摩擦中存在磨粒磨损,摩擦过程中载荷将微凸体压入摩擦表面,滑动时在摩擦力的作用下微凸体在摩擦表面产生犁沟.

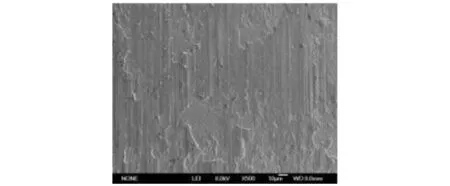

图7所示为摩擦载荷90 N时,纯液压油润滑摩擦条件下1085钢球(上试样)磨斑表面500倍SEM图.从图中可以看出钢球磨斑表面有明显的粘着物,其粘着物的产生与该摩擦过程中剪切破坏有关[11].摩擦中的剪切作用主要发生在软金属的表层上,当45#钢块与1085钢球对磨时,由于45#钢(下试样)硬度比较低,往复摩擦的切削作用在45#钢表面产生了大量磨屑,这些磨屑在摩擦产生的高温以及压力的作用下迁移到钢球表面形成粘着物,进而粘着物又使45#钢表面出现划痕.由此可以看出摩擦过程中存在粘着磨损,摩擦机制主要为粘着磨损和磨粒磨损.

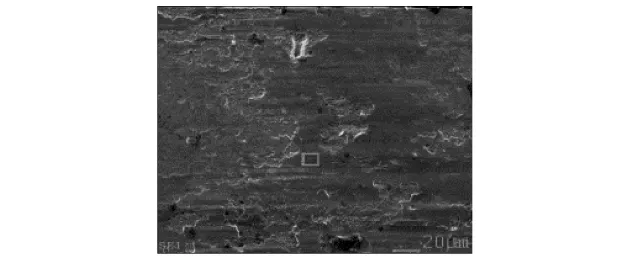

纳米粒子的小尺寸效应和表面效应使得纳米粒子有比较高的活性和比较低的熔点,纳米锑颗粒作为润滑油添加剂很容易在摩擦表面接触区高温高压的作用下与金属表面发生作用,形成一层表面膜,如图8所示,在1085钢球(上试样)摩擦表面可以明显看到一层不连续的润滑膜.纳米颗粒在摩擦试样表面形成润滑膜在很多研究中均得到证实[12-13].

图7 90 N纯液压油润滑下钢球磨斑表面SEM照片

图8 钢球磨斑表面的SEM照片(90 N,Sb质量分数0.9%)

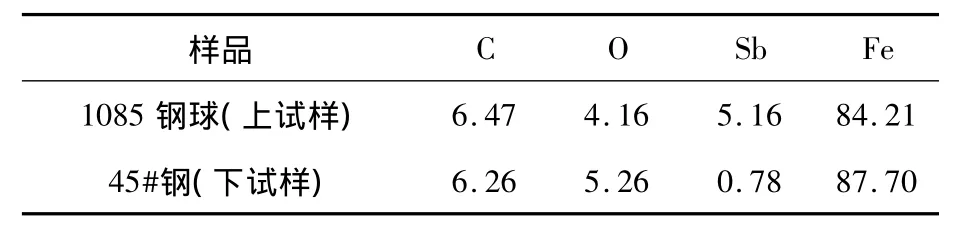

表1为摩擦载荷90 N时锑质量分数0.9%的液压油润滑条件下摩擦表面区域扫描EDX成分分析结果.从表1可以看出,在1085钢球(上试样)的摩擦表面形成的润滑膜,锑元素质量分数为5.16%,图5(d)中45#钢(下试样)的平滑区域锑元素质量分数为0.78%.

表1 90 N 0.9%锑质量分数摩擦表面EDX成分分析结果(质量分数/%)

在往复摩擦过程中两个相对运动的摩擦表面将发生复杂的物理和化学变化,摩擦中的摩擦热使接触表面产生高温,润滑油中高活性的纳米锑颗粒在高温高压的环境下很容易与摩擦表面的金属相互作用,渗透或吸附在金属表面形成一层含锑的自修复膜.在摩擦磨损过程中,摩擦副表面接触应力不断变化,摩擦表面的润滑膜处于局部破损与修复的动态平衡过程中.摩擦过程中表面膜在摩擦力的反复作用下,其脆弱部位就会产生微裂纹,并且随着摩擦的不断进行而长大,最终使得表面膜局部区域脱落,裸露出新鲜的金属表面.润滑油中的纳米锑颗粒与新鲜的金属发生相互作用,重新形成润滑膜,从而达到一种动态平衡.这层表面膜有效地隔离了摩擦副中微凸体的直接接触,减小了摩擦过程中的犁沟效应和粘着效应,起到良好的抗磨减摩效果.

3 结论

1)在不同载荷下要得到抗磨减摩性能最优的润滑油需要加入不同质量分数的纳米锑颗粒,当载荷为120 N时,在液压油中加入质量分数0.5%的纳米锑颗粒得到的润滑油抗磨减摩性能最好.

2)随着锑含量的增加,不同载荷下摩擦表面的平均摩擦系数之间的差值越来越小,当锑颗粒质量分数为0.9%时,不同载荷下的平均摩擦系数已相差不大.

3)摩擦试样表面有富含锑的表面膜形成,有效地减小了摩擦副的直接接触,产生了良好的减摩抗磨效果.

[1]JOLY-POTTTUZ L,VACHER B,OHMAE N,et al.Anti-wear and friction reducing mechanisms of carbon nano-onions as lubricant additives[J].Tribology Letters,2008,30(1):69-80.

[2]GUO Q B,RONG M Z,JIA G L,et al.Sliding wear performance of nano-SiO2/short carbon fiber/epoxy hybrid composites[J].Wear,2009,266(7/8):658-665.

[3]LEE J,CHO S,HWANG Y,et al.Enhancement of lubrication properties of nano-oil by controlling the amount of fullerene nanoparticle additives[J].Tribology Letters,2007,28(2):203-208.

[4]WANG L B,LIU W M,WANG X B.The preparation and tribological investigation of Ni-P amorphous alloy nanoparticles[J].Tribology Letters,2010,37(2):381-387.

[5]江善钟.汽车润滑解码[M].北京:中国石化出版社,2009.JIANG Shan-zhong.Automobile Lubricating Oil Decoding[M].Beijin:China petrochemical press CO.LTD,2009.

[6]LEEC G,HWANG Y J,CHOI Y M,et al.A study on the tribological characteristics of graphite nano lubricants[J].International Journal of Precision Engineering and Manufacturing,2009,10(1):85-90.

[7]潘金生,仝健民,田民波.材料科学基础[M].北京:清华大学出版社,1998.PAN Jin-sheng,TONG Jian-min,TIAN Min-bo.Fundamentals of Materials Science[M].Beijing:Tsinghua U-niversity press,1998.

[8]孙玉彬,李业霞,梁永民,等.二烷基二硫代氨基甲酸锑在聚α-烯烃中的摩擦性能及其摩擦化学作用机的研究[J].润滑与密封,2007,32(7):101-107.SUN Yu-bin,LI Ye-xia,LIANG Yong-min,et al.Studies on tribological properties and tribochemistry action mechanism in antiwear of antimony dialkyl-dithiocarbamate as lubricating oil additives in PAO[J].Lubrication Engineering,2007,32(7):101-107.

[9]HU J J,BULTMAN J E,ZABINSKI J S.Microstructure and lubrication mechanism of multilayered MoS2/Sb2O3thin films[J].Tribology Letters,2006,21(2):169-174.

[10]XU J L,YANG S H,ZHANG L H,et al.The function mechanism of current density on antimony nanopowder prepared by electrochemical method[J].Advanced Materials Research,2011,228-229:639-644.

[11]温诗铸.摩擦学原理[M].北京:清华大学出版社,1990.WEN S Z.Tribology Principle[M].Beijing:Tsinghua University press,1990.

[12]LIU Q,XU Y,SHI P J,et al.Analysis of self-repair films on friction surface lubricated with nano-Cu additive[J].Journal of Central South University of Technology,2005,12(2):186-189.

[13]ZHANGY D,YAN J S,YU L G,et al.Effect of nano-Cu lubrication additive on the contact fatigue behavior of steel[J].Tribology Letters,2010,37(2):203-207.