钛合金微弧氧化一步制备含石墨的减摩涂层

2013-09-28周新建

穆 明,梁 军,肖 乾,周新建

(1.中国科学院兰州化学物理研究所固体润滑国家重点实验室,兰州730000;2.华东交通大学载运工具与装备教育部重点实验室,南昌330013)

钛合金由于具有质量轻、比强度高、熔点高、良好的耐腐蚀性等优点,在航空航天、海洋开发和人体医学领域中具有重要应用.然而,钛合金用在机械装置和传动系统中具有摩擦系数高、磨损大、润滑性差等缺点,有必要采取表面处理和修饰使钛合金的性能得到进一步提升[1-2].近几十年,许多研究小组利用阳极氧化[3]、粘结固体润滑膜[4]、磁控溅射[5]、喷涂法[6-7]、激光熔覆[8]等方法在钛合金表面制备含有润滑物质的自润滑涂层来达到改善其摩擦磨损性能的目的.但这些方法一般存在工艺复杂或者处理过程中的高温易降低膜层和基底性能等缺点[9].

微弧氧化技术是一种电化学表面处理工艺,能够在钛基底上微弧放电生成一层陶瓷质氧化物涂层,相比于以上技术具有操作工艺简单,氧化膜与基体结合牢固,高的硬度,良好的耐蚀和耐高温冲击性,适用于工业化生产等优点.但是,利用微弧氧化的方法制备的陶瓷涂层往往具有较高的摩擦系数.过高的摩擦系数不仅易造成涂层自身的磨损失效,而且会加剧对偶材料的磨损.因此,为了进一步提高微弧氧化陶瓷涂层的摩擦磨损性能,必须降低其摩擦系数.一种有效的方法是制备含有固体润滑物质的自润滑微弧氧化陶瓷涂层.而目前研究含润滑物质的自润滑涂层,多采用两步法[10-11].

本文通过在电解液中添加适当的石墨固体润滑微粒,采用微弧氧化方法一步实现了含固体润滑物质微弧氧化陶瓷涂层的制备,并对涂层的结构及摩擦学性能进行了评价.

1 试验

钛合金样品型号为Ti6Al4V,化学成分(质量分数/%)为 6.020%Al,4.100%V,0.168%Fe,0.160%O,0.043%C,余量为 Ti,尺寸为 8 mm ×Φ24 mm,抛光到粗造度 Ra约 0.85 μm,蒸馏水冲洗后经丙酮超声清洗,最后热风吹干备用.将钛合金样品放到配好的电解液中分别进行微弧氧化处理.微弧氧化的基础电解液为8.0 g/L Na2CO3、2.0 g/L Na2SiO3、2.0 g/L KOH.为了制备含固体润滑微粒的微弧氧化涂层,在基础电解液中添加石墨(10.0 g/L)、乙醇(体积分数10%)和添加剂(0.05 g/L).固体润滑剂为片状结构的石墨微粒,平均粒径0.7 μm,如图1所示.

图1 石墨微粒SEM形貌

利用机械搅拌使固体润滑颗粒均匀的分散悬浮在溶液中,添加剂和乙醇的加入起到以下作用:1)对石墨颗粒的润湿作用;2)对石墨颗粒的乳化作用;3)使石墨粒子带负电荷;4)在微弧氧化过程中起到消泡抑泡作用.利用Zetasizer Nano 3600激光动态散射仪测定电解液中石墨微粒的Zeta电位.微弧氧化反应过程中选择恒流方式,电流密度 8 A/dm2,频率 150 Hz,正脉宽 1.0 ms,负脉宽1.5 ms,处理时间为1.5 h.反应过程中电解液的温度由水循环系统保持在(20±2)℃.

利用X射线衍射(XRD,飞利浦X'Pert Pro MPD X射线衍射仪)研究微弧氧化涂层的相组成,Cu-Kα辐射作为发射源,采用掠角入射,掠射角为2°.采用Thermon Scientific型X射线光电子能谱仪(XPS)(Al靶Ka单色辐射1486.6 eV)测定石墨复合涂层的C1s光电子能谱.使用JEOL JSM-5600LV型扫描电子显微镜观察氧化涂层的表面和截面形貌.利用UMT-2MT摩擦试验机对样品的摩擦学性能进行评价,所有样品的测试条件均为:载荷2 N,频率5 Hz,振幅5 mm.摩擦副对偶为 AISI52100钢球,直径3 mm,硬度为62 ~63 HRC,表面粗糙度约0.01 μm.

2 结果与讨论

2.1 XRD相组成分析

图2分别给出了电解液中未添加和添加石墨固体润滑微粒制备得到的微弧氧化涂层的XRD谱图.

图2 微弧氧化涂层(a)和石墨复合涂层(b)的XRD谱图

从图2中曲线a可知,金红石TiO2和锐钛矿TiO2是微弧氧化涂层的主要相组成,同时还含有少量的SiO2相.电解液中添加石墨后制备的微弧氧化涂层的XRD谱图(图2中曲线b)中除了金红石TiO2、锐钛矿TiO2和SiO2相以外,还出现了石墨的衍射峰(2θ=26.5°、44°).虽然石墨的衍射峰强度不是很高,但是已表明涂层中含有一定量的石墨微粒,说明通过微弧氧化一步实现了含石墨复合涂层的制备.微弧氧化是一个复杂局部高温的过程,石墨在此高温下可能会挥发,但是由于电解液中添加的石墨颗粒量充足,在电解液中分散得十分充分,而且由于添加剂和乙醇的加入,对石墨可能的快速挥发也会起一定的抑制作用,将有利于石墨在微弧氧化反应过程中通过放电孔道进入到涂层.

2.2 XPS光电子能谱分析

通过光电子发射时所处的芯态能级的结合能,X射线光电子能谱(XPS)可以用于辨识样品表面的元素构成和化学状态.为了进一步分析进入到微弧氧化涂层中石墨的存在状态,对复合涂层中的石墨进行了XPS分析,其结果如图3所示.如图所示,C1s电子结合能谱可分解为4个峰,结合能为285.0 eV位置的是C—C(石墨)谱峰中心线.另外,结合能为286.2、287.4和289.1 eV位置的分别是谱峰中心线.可以看出石墨结构仍为主峰,说明微弧氧化过程并没有破坏石墨的片层结构,但是有少部分的石墨被氧化,碳与氧的键合结构以C—O为主,其次为结构极少,这些氧化反应多发生在石墨层间或表面,致使石墨层的层间距扩大,形成氧化石墨结构.

图3 石墨复合涂层的C1s电子结合能谱

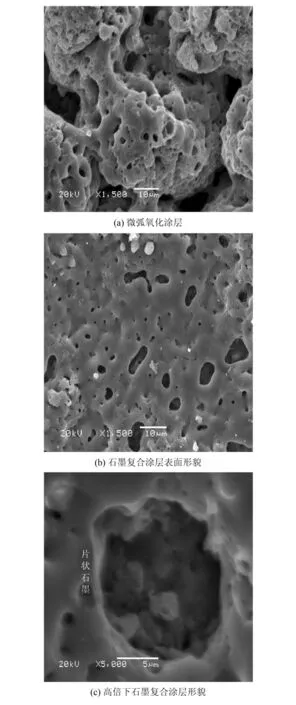

2.3 表面和截面形貌

图4显示了微弧氧化涂层和石墨复合涂层的表面形貌.未添加石墨微弧氧化涂层的表面形貌如图4(a)所示,可看到在放电通道周围由熔融物迅速凝固而形成的蘑菇状结构,密集且沟壑较深.这是由于微弧放电区瞬间温度非常高,使氧化层表面出现微区熔化,颗粒熔化后连在一起,或在氧化膜表面同一部位经过多次放电后,孔内喷出物堆积形成一个如蘑菇状结构的大颗粒.添加石墨的复合涂层的表面形貌如图4(b)所示,可以看出其表面存在大量孔径不均一的微孔.放大一定倍数后如图4(c)所示,微孔中含有片状微粒,进一步证明石墨已成功经过放电通道由微孔进入到涂层中.不同直径气孔的存在与反应过程中试样表面出现的大小不同的游动火花相对应.这些残留气孔一般只有几微米深,不会贯穿陶瓷膜而影响涂层的整体性能.

图4 微弧氧化涂层、石墨复合涂层表面形貌和高倍下石墨复合涂层微孔形貌

此外,石墨复合涂层表面的蘑菇状结构的数量和直径明显减少,样品表面更光滑平整.这是由于溶液中添加的石墨微粒在微弧氧化过程中能够起到调制表面形貌的作用[12-13].其作用的原理可能是石墨是导电物质,在相同的电流密度下,在含有石墨的样品表面会以石墨为中心分散电流,导致样品表面电流密度局部降低,从而获得更加平滑的表面结构.

图5给出了微弧氧化涂层和石墨复合涂层的截面形貌.从图中可以看出,微弧氧化涂层与钛合金基体结合良好,结合界面上没有孔洞、裂纹等缺陷,同时界面凹凸不平,这些都有利于提高膜与基体的结合力.无论是微弧氧化涂层,还是石墨复合涂层,其结构比较致密,但都能发现有明显的微孔存在.微弧氧化涂层与石墨复合涂层的厚度都约为20 μm,但是石墨复合涂层的厚度略微薄一点.

图5 微弧氧化涂层和石墨复合涂层截面形貌

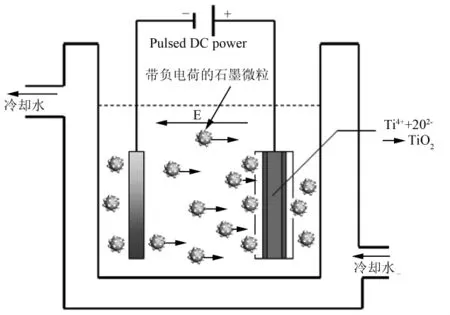

电解液中的固体润滑微粒在电场中能够进入到氧化涂层中,可能的原因有两种:一是带电粒子在电场中的电泳作用;二是电解液的物理渗透过程.在一定的条件下电解液中微粒的电泳迁移率与Zeta电位成正比[14],为了验证其主要因素是否是电泳作用所致,测量了电解液中石墨微粒的Zeta电位.在加入阴离子表面活性剂的电解液中,针对石墨微粒的测量结果显示了相当高的Zeta电位(约为-16.5 mV),这意味着加入到电解液中的部分石墨微粒已经很好地分散在电解液中,并且其表面带一定量的负电荷.如图6所示,在微弧氧化反应的过程中,电弧在钛基底表面火花放电促进膜层生长,使其表面生成大量孔径不均一的微孔.同时在电化学两极电场的作用下,带负电荷的石墨微粒会被吸引到钛合金所在的阳极,最终被包含于微弧氧化作用生成的涂层的微孔内[15].另外,添加了固体润滑微粒的电解液在机械搅拌的作用下,由于浓度差会渗透进入多孔的微弧氧化涂层中,一定量的石墨微粒也会伴随所生成氧化涂层的物理吸附和包夹作用而进入到涂层中.

图6 电泳作用机理示意图

2.4 摩擦学性能

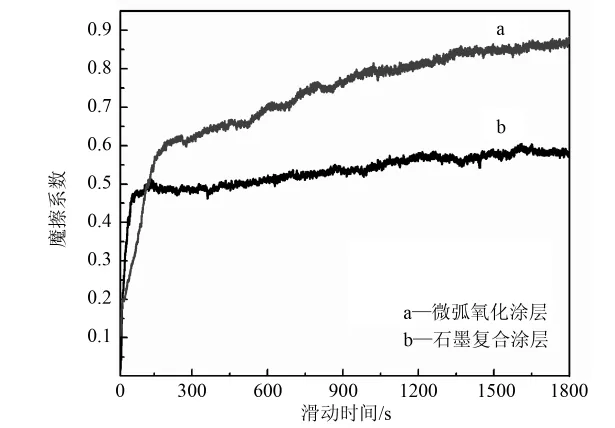

摩擦系数随滑动时间变化的典型曲线如图7所示.可以看出,不含石墨的微弧氧化涂层的摩擦系数随滑动时间的增加而逐渐增大(曲线a),可分为3个阶段.在滑动时间200 s内,涂层的摩擦系数由0.1快速上升到0.6;在滑动时间200~1 400 s内,摩擦系数逐渐由0.6上升到0.86;在滑动时间1 400 s以后,摩擦系数基本稳定于0.86左右.而石墨复合涂层(曲线b)的摩擦系数虽然也随滑动时间的增加而增大,但相对于不含石墨的微弧氧化涂层则有所降低.经100 s滑动后其摩擦系数为0.5,然后随着滑动时间的增加摩擦系数也逐渐增加,最终摩擦系数稳定在0.56左右.因此,从摩擦系数的对比可知,石墨复合涂层中的固体润滑微粒在摩擦过程中起到了一定的减摩效果.

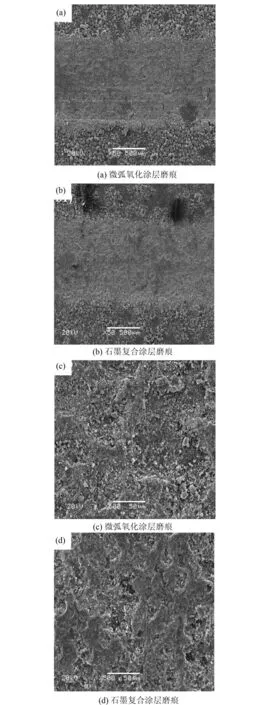

图8为微弧氧化涂层和石墨复合涂层摩擦试验后的磨痕形貌对比.由图8可知,两种涂层的磨痕路径都是不连续的,均发生了剥离,并出现大小不同的微坑.但是微弧氧化涂层的磨痕宽度(图8(a))略微宽于石墨复合涂层(图8(b))的磨痕宽度.相对于略微平整而且存在少量碎屑的石墨复合涂层的磨痕(图8(d)),微弧氧化涂层的磨痕(图8(c))中微坑明显更大,而且坑道中聚集更多碎片磨屑.这一结果说明微弧氧化涂层中的石墨在摩擦过程中起到了一定的减磨效果,降低了涂层的磨损程度.

图7 摩擦系数随滑动时间的变化曲线

上述结果可用前苏联学者Kрагельский等[16]提出的摩擦二项式定律进行解释.他们认为滑动摩擦是克服表面粗糙峰的机械啮合和分子吸引力的过程,而摩擦力就是机械作用和分子作用阻力的总和.得出的摩擦系数公式为

式中:α和β分别为由摩擦表面的物理和机械性质决定的系数;A为实际接触面积;W为法向载荷.

根据式(1)可以看出,摩擦系数f并不是一个常量,它随着A/W值的变化而变化.在滑动摩擦过程中,由于微弧氧化涂层与钢球对偶之间的摩擦磨损,使得实际接触面积A逐渐增加,而法向载荷W保持不变,所以导致f随滑动时间的增加而逐渐增加.随着摩擦磨损的继续,磨损面积会逐渐增大,实际接触面积A逐渐增加,按照上面所提的摩擦二项式可知,摩擦力将会变大,同时在摩擦过程中产生的碎屑越来越多,这样将会慢慢打破涂层的“形成—破坏—修复—形成”的动态平衡.同时,微弧氧化涂层的表面存在蘑菇状突起,这些蘑菇状突起会在对偶钢球的表面发生犁铧和微切削作用,并使涂层表面起皮、脱落,从而导致摩擦系数随滑动时间不断增加.而当含有一定量石墨的复合涂层与钢球对磨时,由于涂层的表面结构更加细腻平滑,又因为复合涂层中的石墨会在库仑力和范德华力的作用下向对偶表面发生转移,并在钢球的表面形成一层润滑膜[16](如图9所示),最终导致摩擦机制发生了转变,降低了涂层与对偶之间的摩擦系数,并且在摩擦过程中保持相对平稳.

图8 微弧氧化涂层和石墨复合涂层摩擦试验后的磨痕形貌

3 结论

1)通过在Na2CO3-Na2SiO3-KOH基础电解液中添加分散良好的石墨微粒的方法,可在钛合金表面一步制备得到含有石墨固体润滑微粒的微弧氧化复合涂层.

图9 石墨复合涂层的减摩机理示意图

2)摩擦实验表明,进入到微弧氧化涂层中的石墨固体润滑微粒在干摩擦条件下能够起到一定的减摩作用,将微弧氧化涂层的摩擦系数从0.86降到0.56.

[1]MILLER P D,HOLLIDAY J W.Friction and wear properties of titanium wear[J].Wear,1958,2:133-140.

[2]VANGOLU Y,ALSARAN A,YILDIRIM O S.Wear properties of micro arc oxidized and hydrothermally treated Ti6Al4V alloy in simulated body fluid[J].Wear,2011,271:2322-2327.

[3]SONG H J,PARK S H,JEONG S H,et al.Surface characteristics and bioactivity of oxide films formed by anodic spark oxidation on titanium in different electrolytes[J].Journal of Materials Processing Technology,2009,209:864-870.

[4]YE Yin-ping,CHEN Jian-min,ZHOU Hui-di.An investigation of friction and wear performances of bonded molybdenum disulfide solid film lubricants in fretting conditions[J].Wear,2009,266:859-864.

[5]GANGOPADHYAY S,ACHARYA R,CHATTOPADHYAY A K,et al.Effects of deposition conditions and counter bodies on the tribological properties of pulsed DC magnetron sputtered TiN –MoSx composite coating[J].Tribology Letters,2009,37(3):487-496.

[6]MORKS M F,TSUNEKAWA Y,OKUMIVA M,et al.Splatmorphology and microstructure ofplasma sprayed cast iron with different preheat substrate temperatures[J].Journal of Thermal Spray Technology,2002,11(2):226-232.

[7]RAMPON R,MARCHAND O,FILIATRE C,et al.Influence of suspension characteristics on coatings microstructure obtained by suspension plasma spraying[J].Surface & Coating Technology,2008,202:4337-4342.

[8]YANG Yu-ling,YAO Wen-ming,ZHANG He-zhi.Phase constituents and mechanical properties of laser in-situ synthesized TiCN/TiN composite coating on Ti-6Al-4V[J].Surface & Coatings Technology,2010,205:620-624.

[9]NIE X,MELETIS E I,JIANG J C,et al.Abrasive wear/corrosion properties and TEM analysis of Al2O3 coatings fabricated using plasma electrolysis[J].Surface & Coatings Technology,2002,149(2/3):245-251.

[10]WANG Y M,JIANG B L,LEI T Q,et al.Microarc oxidation and spraying graphite duplex coating formed on titanium alloy for antifriction purpose[J].Applied Surface Science ,2005,246:214-221.

[11]MARTINI C,CESCHINI L,TARTERINI F,et al.PEO layers obtained from mixed aluminate-phosphate baths on Ti-6Al-4V:Dry sliding behaviour and influence of a PTFE Topcoat[J].Wear,2010,269:747-756.

[12]WU Xiao-hong,QIN Wei,GUO Yun,et al.Self-lubricative coating grown by micro-plasma oxidation on aluminum alloys in the solution of aluminate-graphite[J].Applied Surface Science,2008,254:6395-6399.

[13]HOU Y Q,ZHUANG D M,ZHANG G,et al.Tribological performances of diamond film and graphite/diamond composite film[J].Wear,2002,253:711-719.

[14]FU L M,LIN J Y,YANG R J.Analysis of electroosmotic flow with step change in zeta potential[J].Journal of Colloid and Interface Science,2003,258:266-275.

[15]KIM K H,RAMASWAMY N.Electrochemical surface modification of titanium in dentistry[J].Dent Mater J,2009,28(1):20-29.

[16]克拉盖尔斯基 N B,等著.摩擦磨损原理[M].汪一麟,等译.北京:机械工业出版社,1982.KрагельскийN B.Principles of Friction and Wear[M].Translated by Wang Y L.Beijing:China Machine Press,1982.