Ti-Al球磨粉反应等离子喷涂涂层的组织与性能

2013-09-28贺文雄吕志军隋少华

贺文雄,吕志军,赵 健,隋少华

(1.哈尔滨工业大学(威海)材料科学与工程学院,山东威海264209;2.海洋石油工程(青岛)有限公司,山东 青岛266520)

Ti、Al之间发生反应可以得到多种 Ti-Al金 属间化合物,如 TiAl、Ti3Al、Al3Ti等.其中 TiAl以密度低、高温强度高以及抗蠕变、抗氧化性能好等优越性能被认为是极具应用潜力的新型结构材料,在航空航天、汽车制造等领域具有十分广阔的应用前景;Ti3Al的强度和硬度很高,常作为增强相;Al3Ti的抗高温氧化性能好.但这些Ti-Al金属间化合物都很脆,如TiAl的室温脆性大,难以加工成型,使其大规模应用受到了很大的限制[1].采用热喷涂方法在材料表面形成含有Ti-Al金属间化合物的复合涂层,以改善材料的表面性能,也是一种可取的应用途径[2-5].

采用热喷涂方法在金属基体表面形成钛铝金属间化合物涂层已有初步的研究,在改善材料表面耐磨损、耐高温、耐腐蚀等性能方面也有一定成效[6-7].有学者采用TiAl预合金粉等离子喷涂制备TiAl涂层[8-9],但预合金粉的制备成本高;有学者采用Ti、Al单质粉末等离子喷涂制备TiAl涂层[10],但合成TiAl的反应不充分;于是有学者尝试采用 Ti、Al球磨粉热喷涂来制备 TiAl涂层[11-12].

为了低成本、高效率地制备钛铝金属间化合物复合涂层,本文采用机械球磨活化的Ti、Al混合粉在Q235钢表面进行反应等离子喷涂,并对涂层的组织与性能进行研究.

1 试验

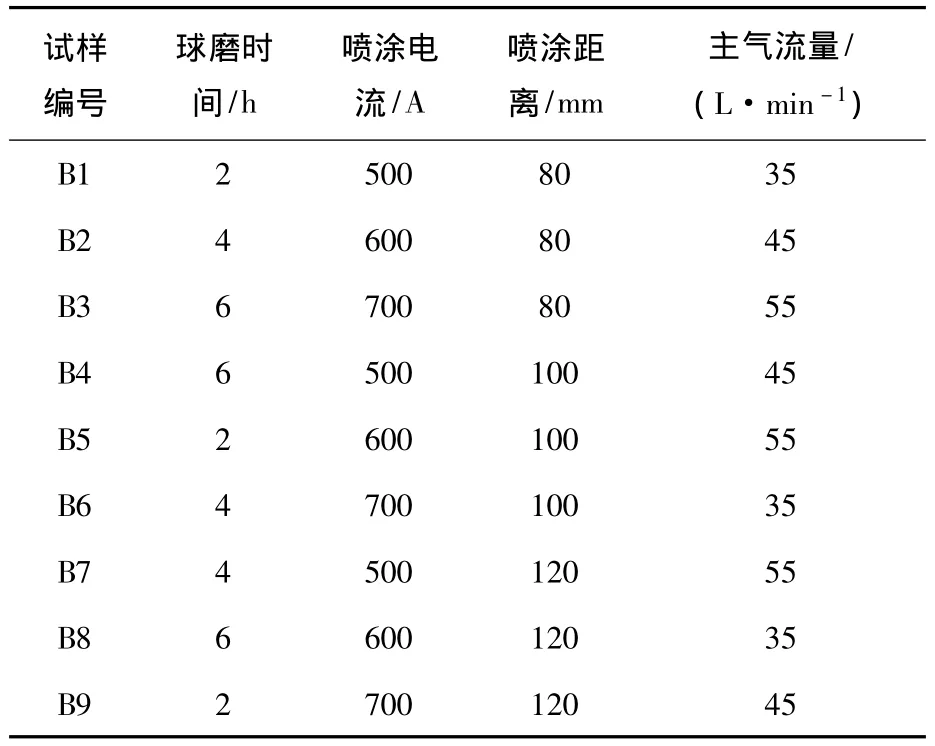

试验选用的Ti粉纯度为99.4%、粒度300目,Al粉纯度≥99.0%、粒度为200目,两者按原子份数1∶1进行混合.首先采用QM-2SP(16)型行星式球磨机对粉体进行机械球磨,球磨机转速为300 r/min.然后采用APS-2000A型等离子喷涂设备进行喷涂.基体材料选择Q235钢,喷涂前对基体表面进行超声波清洗、喷砂处理.喷涂主气为氩气,在空气环境中进行,送粉速度20 g/min,其他主要参数如表1所示.

表1 实验参数

采用XD-2型X射线衍射仪(Cu靶Kα射线)进行物相分析,扫描速度为4(°)/min.采用捷克TESCAN扫描电镜对涂层的显微组织进行分析.用E-7环氧树脂作为粘结剂的对偶试样拉伸试验法测定涂层与基体的结合强度,涂层拉伸试样如图1所示.显微硬度测试在HVS-1000型数显显微硬度计上进行,每个试样测3个点进行平均.最后采用美国Gamry公司的PC-750型电化学工作站对涂层进行耐腐蚀性能测试.

图1 喷涂层粘结后的拉伸试样

2 结果与讨论

2.1 球磨粉的分析

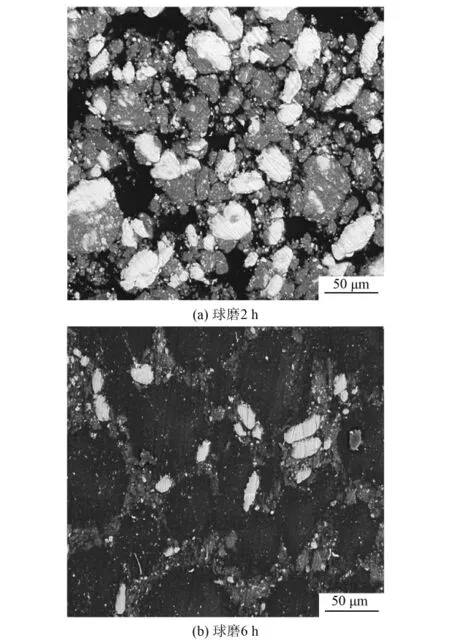

图2与图3分别为球磨不同时间的按原子个数比1∶1混合的Ti-Al粉的XRD衍射谱图与扫描电镜图片.由图2可见,Ti-Al单质混合粉经过球磨后仍保持单质状态,其衍射峰由初始的尖锐状发生一定程度的宽化,并且强度减弱,这种现象随球磨时间的增加而更为明显.衍射峰宽化的原因来自两方面:一是晶粒细化;二是微观应变的产生.因此,衍射峰的变化说明了所得的粉体被细化与活化.

图2 球磨不同时间的Ti-Al混合粉的XRD谱图

图3所示为球磨后形成的Ti-Al复合粉,其中白亮颗粒为Ti,灰暗颗粒为Al.Ti-Al混合粉球磨时间较短时,粉末颗粒的塑性较好,钛颗粒以镶嵌的形式跟铝颗粒粘结在一起,形成复合粉,见图3(a).球磨时间较长时,由于加工硬化而使粉末颗粒破碎,钛粉小颗粒均匀分布于铝颗粒内部,粉末颗粒得到了有效的细化,见图3(b).可见,随球磨时间的增加,Ti、Al粉末颗粒的尺寸明显减小,而表面能与畸变能增大.

图3 球磨不同时间的Ti-Al混合粉的背散射照片

2.2 涂层的成分与组织分析

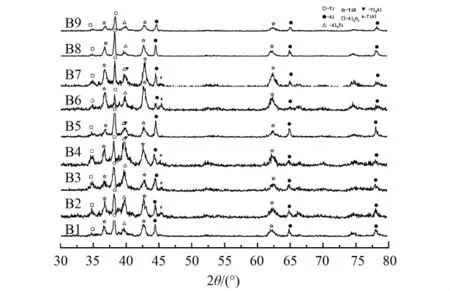

图4是喷涂试样的X射线衍射图谱.由图4可知,Ti-Al球磨粉在空气环境中反应等离子喷涂所得涂层的成分非常复杂,不同工艺参数喷涂所得涂层的成分也有所不同,但都包含Al3Ti、TiN、Al2O3,都残留尚未完全反应的Al和Ti,其中B2、B3、B4、B6、B7涂层中含有少量 TiAl,B4、B5、B7涂层中含有少量Ti3Al.由于Ti、Al相互反应生成金属间化合物的反应不充分,且生成物并非平衡产物,因此所得涂层并非单纯的Ti-Al金属间化合物涂层,而是一种包含多种成分的复合涂层.

涂层中之所以产生TiN和Al2O3,是因为喷涂是在空气环境中进行的,很难避免空气的侵入,且球磨粉在喷涂之前经过造粒处理,容易吸附空气,而作为活泼金属的Ti和Al在空气侵入时很容易发生氮化和氧化.具体而言,在高温下Ti极易与N发生反应生成TiN,而Al则极易氧化生成Al2O3,且生成的Al2O3致密,覆盖在Al颗粒表面会阻碍反应的进一步进行,从而导致Al的残留.所幸的是,所得TiN和Al2O3作为性能稳定的硬质相,对涂层的耐磨损、耐高温性能有改善作用.Al和Ti的残留,除了上述原因以外,就是由于粉末颗粒在等离子喷涂时的高速飞行和快速冷却,以致在高温下停留的时间非常短暂,即便经过球磨的活化处理,喷涂时仍难以充分反应.

图4 喷涂试样的X射线衍射谱图

涂层成分与喷涂参数之间存在一定关系,总的趋势是:球磨时间较长、电流较大、喷涂距离较大、气流量较小时,喷涂时的反应较充分,即残留的Al、Ti单质较少,生成的化合物较多,如 B6、B8;反之,则喷涂时的反应不充分,如B5.这是因为球磨可以使粉末细化与活化,电流大则等离子弧功率大,喷涂距离大则粉末在高温等离子弧中停留时间长,气流量小则气体对等离子弧的冷却作用小,故而反应更充分.而等离子气流量较小时,保护效果较差,以致产生较多的TiN,如B6、B8;而等离子气流量较大时,保护效果较好,以致产生较多的Ti-Al金属间化合物,如B4、B7.

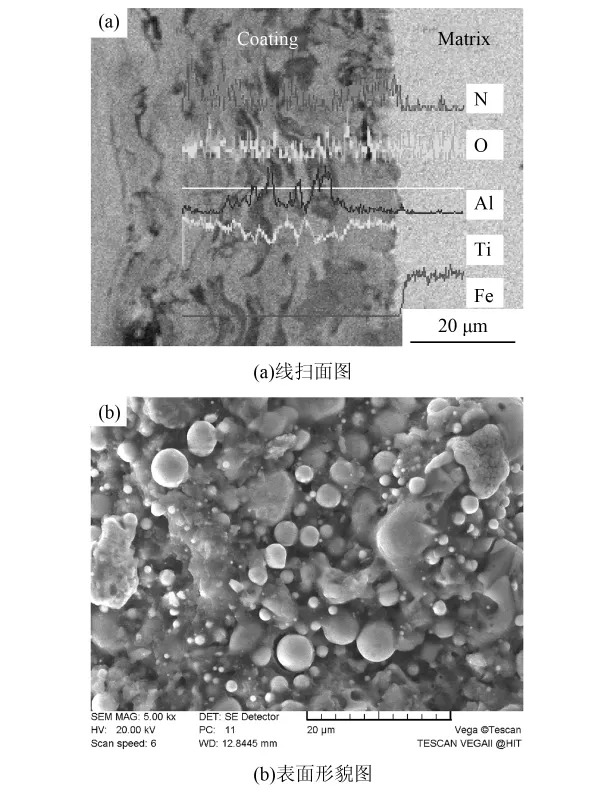

图5为涂层典型的截面线扫描与表面形貌.

图5 涂层典型的截面线扫描与表面形貌图

从图5(a)中的线扫描结果可以看出,涂层中除了含Ti和Al两种元素以外,还存在N和O元素,进一步证实喷涂时产生氧化和氮化.同时可以看出,涂层与基体界面元素急剧过渡,无明显扩散过渡层存在.从图5(b)表面形貌图中可以看出,涂层的表层存在松散的颗粒状物质,而内层则比较致密.涂层表面的颗粒状物质呈球形,是因为其在喷涂时被熔化,在表面张力的作用下呈现球形,但由于快速冷却的缘故,尚未来得及铺展开.

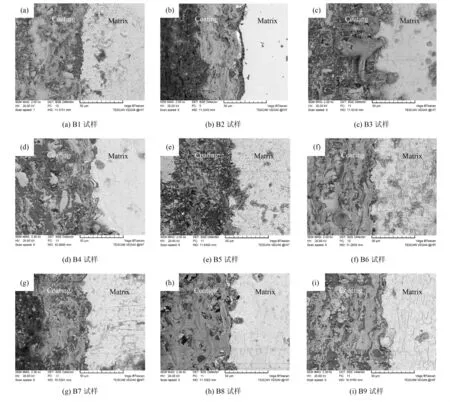

图6是涂层与基体界面的背散射图片.从总体上可以看出,涂层由多种相组成,是一种复合涂层,且各相分布不够均匀.同时可以看出,涂层与基体界面清晰,无明显过渡层存在,表明没有发生冶金结合,而是一种镶嵌式的机械结合.

涂层的组织结构也与喷涂工艺条件有关,具体而言,B8、B6的涂层是片状均匀致密组织,而B3、B5的涂层则是颗粒状疏松组织;B8、B6、B9的界面是片状致密的镶嵌结构,而B3、B5、B2、B1的界面是颗粒状疏松的结构,且B3的界面存在大块不均匀杂质.进一步表明:球磨时间较长、电流较大、喷涂距离较大、气流量较小时,不仅喷涂时的反应较充分,而且涂层的组织较致密,与基体之间的结合较好.

图6 涂层与基体界面的背散射图片

2.3 涂层的性能分析

图7是涂层结合强度的测试结果.涂层与基体的结合强度最高为B8试样,达到44.75 MPa;最低为B3试样,只有13.58 MPa;各试样结合强度的平均值为30.24 MPa.

由于涂层拉伸试样的断口位于涂层与基体的界面或邻近界面的涂层一侧,故结合强度既取决于涂层与基体界面的组织结构,又与涂层本身的成分和组织有关.由于B8、B6的界面是片状致密的组织,尤其是B8涂层比其他的明显均匀致密,故其结合强度较高;而B3、B1的界面附近是颗粒状疏松的组织,且B3涂层中存在大块不均匀杂质,故其结合强度较低.可见,尽管涂层与基体界面都属于镶嵌式的机械结合,结合强度总体上不够理想;但只要喷涂参数合适,涂层组织均匀致密,界面无缺陷,就可以获得比较高的结合强度.

图7 不同喷涂试样的结合强度柱状图

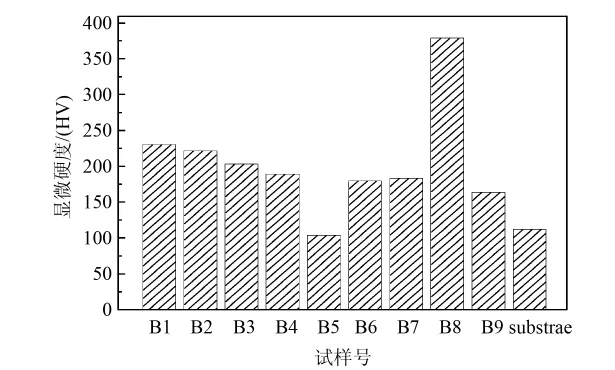

图8是涂层表面显微硬度的测试结果.涂层表面显微硬度最高为B8试样,达到379.03 HV;最低为B5试样,只有104.05 HV;各试样显微硬度的平均值为206.1 HV,明显高于钢板基体的显微硬度值112.54 HV.

涂层的硬度与多种因素有关,包括成分、致密度、均匀性等.一方面,当涂层中的硬质相(包括Ti-Al金属间化合物、TiN、Al2O3)的含量高,且分布均匀,则其硬度高;反之,则其硬度低.虽然各试样的平均硬度明显高于钢板基体的硬度,但并不十分理想.这主要是因为喷涂时Al、Ti未能充分反应形成硬质相,以致残留了较多的软质相,且涂层中各相的分布不够均匀.另一方面,涂层致密度的影响也十分显著,致密度高的B8涂层的硬度大大高于致密度低的B5涂层的硬度.

图8 涂层与基体的显微硬度柱状图

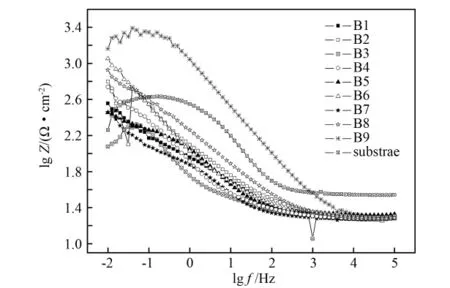

图9为不同试样的电化学阻抗谱(EIS)图.一般来讲,低频处对应的电阻是反应电阻Rp,其大小反映了涂层的抗腐蚀能力大小,反应阻抗值越大,涂层的抗腐蚀性就越强;高频处对应溶液电阻,反映了体系的导电能力[13].

图9 不同参数的喷涂试样同基体的EIS曲线对比图

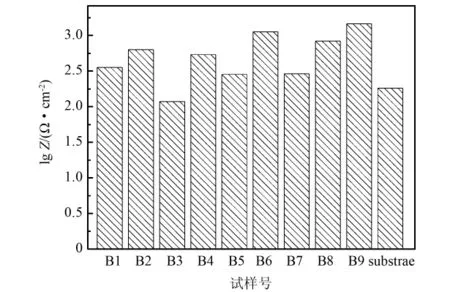

不同喷涂试样的阻抗随时间的变化趋势总体上同基体保持一致,其中频率变化范围是10-2~105Hz,喷涂试样低频处的阻抗同基体对比如图10所示.

图10 不同喷涂试样同基体的阻抗值柱状图

涂层试样阻抗的对数最高为B9试样,达到3.16 Ω/cm2;最低为 B3 试样,只有2.07 Ω/cm2.各涂层试样阻抗的对数值平均为2.69 Ω/cm2,而基体对应的阻抗对数为2.26 Ω/cm2.可见涂层试样的阻抗高于基体,说明涂层总体上具有优于基体的耐腐蚀性能.

一方面,涂层的耐腐蚀性能与其结合强度有关,故其变化趋势接近于结合强度的变化趋势.另一方面,涂层的耐腐蚀性能也与其组织结构有关,尤其与孔洞、夹杂物等组织缺陷有关.因为腐蚀主要有化学腐蚀和电化学腐蚀,化学腐蚀是因为接触而引起化学反应,电化学腐蚀是因为异种材质形成原电池.涂层中存在的孔洞容易使腐蚀介质直接与基体接触而引起化学腐蚀,而涂层中存在的大块夹杂物容易形成原电池而引起电化学腐蚀,如B3试样.

综上所述,总体趋势是,若喷涂时的反应较充分,涂层的组织较致密、均匀,则涂层的结合强度、硬度、耐腐蚀性能都较好.

3 结论

1)采用Ti-Al球磨粉反应等离子喷涂工艺,在 Q235 钢表面制备了由 Al3Ti、TiN、Al2O3、少量TiAl与Ti3Al、以及残留的 Al和 Ti组成的复合涂层.

2)球磨可以促进喷涂时的反应,但喷涂时Al和Ti仍难以充分反应,且在空气环境中喷涂容易氧化和氮化.

3)涂层与基体之间是一种镶嵌式的机械结合.结合强度最高达44.75 MPa,平均30.24 MPa;涂层表面的显微硬度最高为379.03 HV,平均为206.1 HV;涂层的耐腐蚀性总体上优于基体.

4)从总体上看,当球磨时间较长、电流较大、喷涂距离较大、气流量较小时,喷涂时的反应较充分,且涂层比较均匀、致密,其强度、硬度以及耐腐蚀性能较高.

[1]黄伯云.钛铝基金属间化合物[M].长沙:中南工业大学出版,1998.HUANG Bo-yun.TiAl Based Intermetallics[M].Changsha:Central South University Press,1998.

[2]UENISHI K,MURASE M,KOBAYASHI K F.Application of mechanically alloyed Ti-Al powders for low pressure plasma spraying[J].Materials Research and Advanced Techniques,1999,90(4):289-293.

[3]JIANG Yao,DENG Chu-ping,HE Yue-hui.Reactive synthesis of microporous titanium-aluminide membranes[J].Materials Letters,2009,63:22-24.

[4]沈以赴,黄因慧,余承业,等.低碳钢表面激光熔覆纳米TiAl合金涂层的显微组织[J].激光杂志,2005,26(2):70-71.SHEN Yi-fu,HUANG Yin-hui,YU Cheng-ye,et al.Microstructure of nano-TiAl coating on low carbon steel surface processed through laser melting[J].Laser Journal,2005,26(2):70-71.

[5]周永涛,王汉功,胡重庆,等.超音速电弧喷涂Ti-Al涂层耐磨性及工艺研究[J].中国表面工程,2004,68(5):41-44.ZHOU Yong-tao,WANG Han-gong,HU Chong-qing,et al.Research on wear-resistance of Ti-Al coating produced by supersonic arc spraying[J].China Surface Engineering,2004,68(5):41-44.

[6]LIU Shao-guang,WU Jin-ming,ZHANG Sheng-cai,et al.High temperature erosion properties of arc-sprayed coatings using various cored wires containing Ti-Al intermetallics[J].Wear,2007,262(2):555-561.

[7]李平,王汉功.Ti-Al双丝超音速电弧喷涂涂层的滑动磨损特性研究[J].材料工程,2004,11:11-17.LI Ping,WANG Han-gong.Study of slide wear resistance properties of coatings Ti-Al twin wires ultrasonic arc sprayed[J].Materials Engineering,2004,11:11-17.

[8]KHOR K A,MURAKOSH Y,TAKAHASHI M,et al.Plasma spraying of titanium aluminide coatings:process parameters and microstructure[J].Journal of Materials Processing Technology,1995,48:413-419.

[9]HONDA K,HIROSEB A,KOBAYASHIBI K F.Properties of titanium-aluminide layer formed by low pressure plasma spraying[J].Materials Science and Engineering A,1997,222:212-220.

[10]TSUNEKAWA Y,GOTOH K,OKUMIYA M,et al.Synthesis and high temperature stability of titanium aluminize matrix in situ composites[J].Journal of Thermal Spray Technology,1992,1(3):223-229.

[11]HOSHIYAMA Y,MIYAKE H,MURAKAMI K,et al.Composite deposits based on titanium aluminide produced by plasma spraying[J].Materials Science and Engineering A,2002,333:92-97.

[12]OLIKERT V E,SIROVATKA V L,GRIDASOVA T Y,et al.Formation of detonation coatings based on titanium aluminide alloys and aluminium titanate ceramic sprayed from mechanically alloyed powders Ti-Al[J].Surface & Coatings Technology,2006,200:3573-3581.

[13]赵名师,无明,董有智.EIS分析在防腐蚀涂层评价中的应用[J].油气储运,2007,26(10):39-42.ZHAO Ming-shi,WU Ming,DONG You-zhi.The Application ofelectrochemistry impedance spectrum(EIS)analysis in evaluation of pipeline coating[J].Oil& Gas Storage and Transportation,2007,26(10):39-42.