弱酸性固化剂对UF树脂固化性能的影响分析

2013-09-28赵佳宁顾继友

赵佳宁,顾继友,郭 楠

(东北林业大学材料科学与工程学院,哈尔滨150040)

目前,脲醛树脂(UF)是木材工业应用最广泛的醛类树脂,使用UF树脂胶接材料一直存在甲醛释放问题.为达到日益严格的环保标准,一般通过降低甲醛与尿素的物质的量比的方法达到环保要求[1-4].然而,实际应用 UF时,甲醛与尿素物质的量比低的UF树脂存在树脂固化速度慢、适用期短和树脂固化后结晶区增加等问题[5-6].同时,国内化工原料价格上涨,增加了树脂成本,弱酸性合成UF树脂能较好平衡树脂成本和性能,选择适当的弱酸性固化剂是降低弱酸性起始合成UF树脂固化物甲醛释放量的关键.UF树脂常用固化剂是酸类物质或者是能释放酸根离子的强酸弱碱盐,通过改变树脂固化时的pH值使树脂固化.但是,固化剂残留在固化后的树脂中不能被中和,而残留的酸性固化剂在外界温度和湿度变化情况下导致固化后的UF树脂分解并且释放甲醛.因此,即使合成UF树脂中游离甲醛浓度为零,其胶接制品仍能释放甲醛.B.D.Park等人[7]研究发现固化后的UF树脂存在结晶相和缓变相,而且在固化后的UF树脂截面上存在类似的晶体结构.与氯化铵作为固化剂的UF树脂相比,使用硫酸铵作为固化剂时,UF树脂固化后树脂中缓变相不易水解,从而提高胶接材料的耐水性.因此,固化剂种类不同,UF树脂固化后性能也有较大差异.研究表明,固化剂种类直接影响UF树脂的结构、固化温度、胶接材料的甲醛释放量和胶合强度[8-12].合理地选用固化剂和最佳用量,有利于工厂制定最佳的木质基复合材料的热压参数,提高板材质量同时降低生产成本.

本文采用新的合成工艺合成UF树脂即弱酸性起始合成工艺,通过研究不同种类固化剂对树脂性能的影响,确定了适合弱酸性起始合成UF树脂使用的固化剂,UF树脂胶接材料的性能得到显著提高,对于弱酸性起始合成UF树脂的应用具有指导意义.

1 实验

1.1 主要原料与试剂

弱酸性起始合成UF树脂原料和固化剂所用化学试剂见表1.

表1 主要原料与试剂

1.2 UF 树脂的合成

甲醛与第1次尿素物质的量比为3.0,反应溶液pH值为6.5,加入第1次尿素,反应一段时间后,当温度升至65℃时,调整反应溶液的pH值为碱性并加入第2次尿素,碱性加成阶段反应约60 min后,调整反应溶液的pH值为5.4,加入第3次尿素,反应至黏度为140/mPa·s(25℃),调整反应溶液的pH值为碱性并加入第4次尿素,甲醛与尿素最终物质的量比为1.3,反应一段时间后结束反应,冷却反应液.

1.3 固化剂配制

1.3.1 单组份固化剂配制

实验选用2种单组份固化剂分别是氯化铵和双氧水.氯化铵配成体积分数20%的溶液,氯化铵溶液与UF树脂质量比为1∶5,而双氧水与UF树脂的质量比则分别为 1∶100、3∶100 和5∶100.

1.3.2 多组份固化剂配制

多组分固化剂有4种,多组分固化剂中各种化学试剂质量所占比例如表2所示.多组分固化剂配制成溶液,多组分固化剂与UF树脂质量比为 1∶5.

表2 多组分固化剂配比

1.4 木质材料的制备

1.4.1 原料

杨木单板的厚度为2 mm,单板的幅面尺寸为300 mm×300 mm×2 mm,含水率为6% ~8%.

1.4.2 UF树脂胶黏剂调制

制备UF树脂胶接的杨木材料,需要胶黏剂具有较高的初粘性,为了提高胶黏剂的初粘性,防止热压时单板透胶并减少树脂用量,降低生产成本.在UF树脂胶黏剂中加入填料或者改性剂以提高胶黏剂性能,实验中在UF树脂中加入面粉作为填料,UF树脂与面粉的质量比为5∶1.

1.4.3 木质材料制备工艺

UF树脂胶接木质材料制备工艺参数:3层杨木单板,芯层材料的施胶量(双面)为300 g/m2,涂胶后杨木材料陈化60 min,热压温度115℃,热压时间30 s/mm,热压压力为1.5~2 MPa.

1.5 DSC测试方法

研究中采用德国NETZSCH公司的DSC-2004差示扫描量热仪,实验温度范围为常温30~160℃,升温速率为5℃/min,空气气氛.高压坩埚是TA仪器公司生产的DSC-2910,试样质量2 g,固化剂与树脂比例为1∶5,用液氮进行降温.

1.6 UF树脂和UF树脂胶接材料性能检测标准

UF树脂和UF树脂胶接材料性能检测按照GB/T 14074.3~17—93和 GB/T 9846.7—2004标准进行测试.

2 结果与分析

2.1 不同固化剂对UF树脂固化性能的影响

2.1.1 单组分固化剂对UF树脂固化性能的影响

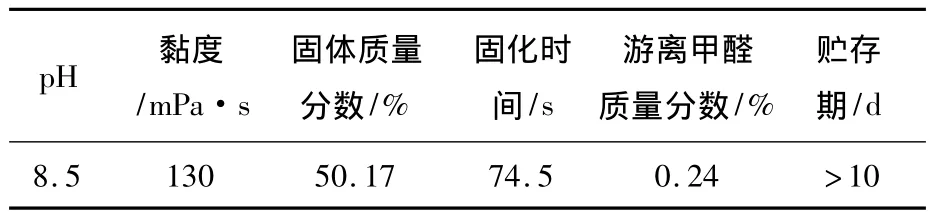

弱酸性起始合成UF树脂的各项性能测试结果见表3.其中,树脂黏度是在25℃测定.

表3 UF树脂性能

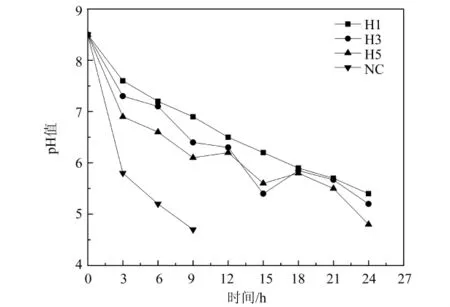

2种单组份固化剂对UF树脂固化时间、适用期和pH值的影响见表4和图1.测试UF树脂适用期时,加入固化剂的树脂是在30℃的条件下进行测试.

表4 UF树脂胶黏剂单组分固化剂固化时间和适用期

图1 UF树脂单组分固化剂pH值随时间变化图

由表4和图1可以得知,2种单组份固化剂中,氯化铵的适用期和固化时间最短分别为9和62.2 s,而UF树脂使用双氧水作为固化剂时,随着双氧水与树脂比例提高,树脂适用期和固化时间逐渐缩短,从最初的27 h缩短至24 h.双氧水作为一种强氧化剂能将树脂中的游离甲醛氧化成甲酸.甲酸是一种弱酸,甲酸的存在使UF树脂中氢离子浓度存在电离平衡,打破这种电离平衡需要较长时间.而氯化铵是强酸弱碱盐在树脂中生成盐酸.盐酸是强酸,是一种强电解质,不存在像甲酸这种解离平衡.所以,UF树脂单组分固化剂中双氧水pH值下降缓慢,适用期长,固化时间长,胶接材料甲醛释放量低.

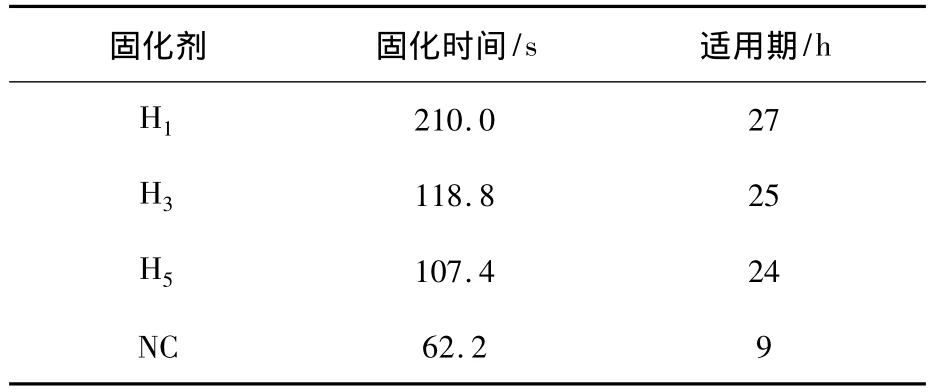

2.1.2 多组分固化剂对UF树脂固化特性的影响

4种多组份固化剂对UF树脂固化时间、适用期和pH值的影响见表5和图2.测试UF树脂适用期时,是在30℃的条件下进行测试.

表5 多组分固化剂UF树脂胶黏剂固化时间和适用期

图2 UF树脂多组分固化剂pH值随时间变化图

由表5可知4种多组分固化剂中,由于CA2和CA3多组分固化剂中都含有强酸弱碱盐或者酸导致CA2和CA3作为固化剂的脲醛树脂固化速度最快分别为39和37.4 s.与CA3相比,多组分固化剂CA2组份中的尿素在胶液中溶解后减缓胶液pH下降的速度导致树脂固化速度变慢.图2显示CA1、CA2和CA3的pH值下降速度几乎相等,而CA4的pH值下降速度最快,但CA4中含有大量尿素影响了树脂固化,导致使用CA4的UF树脂固化速度最慢为87 s.

2.2 不同固化剂对UF树脂胶接材料性能的影响

2.2.1 单组份固化剂对UF树脂胶接材料性能的影响

UF树脂固化性能影响树脂胶接材料的物理力学性能和甲醛释放量,树脂单组分固化剂胶接材料的胶合强度和甲醛释放量测试结果见表6.

表6 单组分固化体系UF树脂胶接材料的胶合强度和甲醛释放量

表6测试结果表明使用双氧水作为UF树脂固化剂时,随着双氧水用量增加,树脂胶接材料的甲醛释放量明显降低,下降60%,双氧水能将树脂中单体游离甲醛氧化成甲酸,并且在加热条件下把树脂中弱结合键氧化并分解,使其在材料以后的使用中不再分解释放出甲醛.弱酸性条件下特殊反应条件下合成UF树脂中含有较多亚甲基键,醚键并且弱结合键较少,热压时分解释放甲醛相对较少,导致氯化铵作为固化剂的弱酸性起始合成的UF树脂胶接的材料其甲醛释放量低于“碱—酸—碱”传统工艺制备的木质基材料.

2.2.2 多组分固化体系对UF树脂胶接材料性能的影响

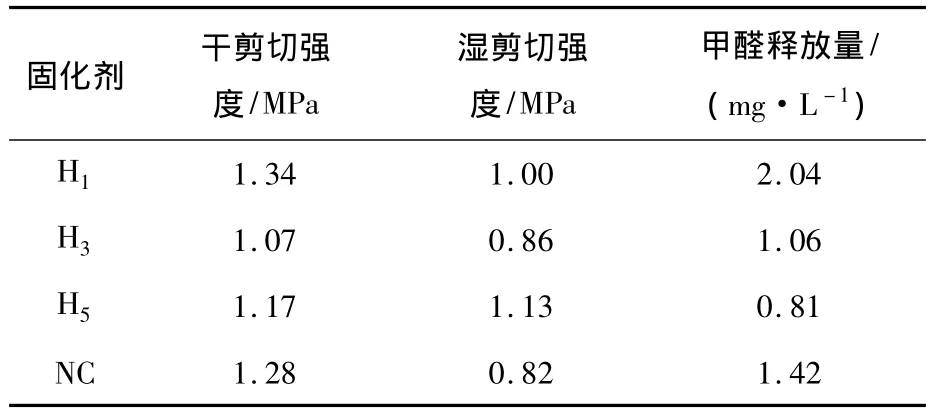

UF树脂多组分固化剂树脂胶接材料的胶合强度和甲醛释放量见表7.

表7 多组分固化剂UF树脂胶接板材胶合强度和甲醛释放量

氯化铵、硫酸铝和尿素组成复合固化剂CA4其胶接的木质材料的甲醛释放量最低,其值为0.68 mg/L;其次是由聚醋酸乙烯酯乳液、磷酸二氢铵、氯化铝、柠檬酸和尿素组成复合固化剂CA2,其值为1.50 mg/L.然而使用 CA2和 CA4作为固化剂的UF树脂胶接材料的湿剪切强度最低,分别为0.73和0.82 MPa,这说明弱酸性起始合成UF树脂使用的复合固化剂中含有尿素时,树脂胶接材料的湿剪切强度低.这是因为尿素显碱性,能中和UF树脂中部分游离的氢离子,降低树脂水解程度,同时捕捉一部分游离甲醛,从而降低胶接材料的甲醛释放量;但尿素还具有吸湿性,能降低树脂胶接材料的耐水性能.复合固化剂CA2含有有机酸和聚醋酸乙烯酯乳液,进一步降低树脂耐水性能,所以这两种复合固化剂湿剪切强度较低.复合固化剂CA1和CA3都含有强酸弱碱盐,没有碱性物质中和多余的酸,导致树脂水解严重,甲醛释放量也较高.这四种复合固化剂都不含有耐水性组分,因此树脂胶接材料湿剪切强度都不高,但都达到国家标准要求.

2.3 不同固化剂对UF树脂固化温度的影响

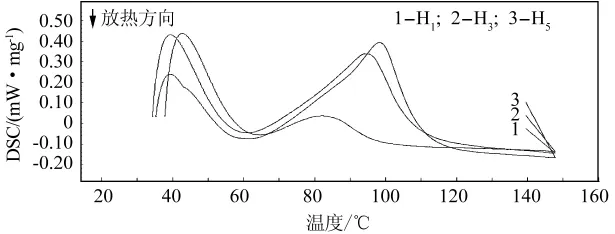

2.3.1 单组份固化剂对UF树脂固化温度影响

弱酸性起始合成UF树脂单组分固化剂双氧水固化峰值温度和DSC谱图和见表8和图3.

表8 UF树脂单组分固化剂双氧水DSC信息

图3 UF树脂单组分固化剂双氧水DSC图

表8和图3显示出使用双氧水作为固化剂时,树脂固化峰值温度,随着双氧水用量增加,峰值温度向后移,出现峰值时间提前.这说明双氧水用量增加,其氧化作用也加强,出现放热峰时间也缩短.UF树脂用氯化铵作为固化剂,树脂放热峰出现在80℃左右,但是双氧水放热峰值出现在60℃左右,峰值温度较氯化铵低,这是因为双氧水把树脂中游离甲醛和羟甲基水解产物氧化成甲酸放出大量的热,双氧水固化温度比氯化铵降低很多.证明双氧水的强氧化作用影响弱酸性起始合成UF树脂固化温度.

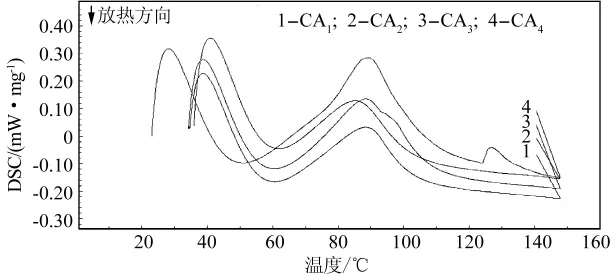

2.3.2 多组分份固化剂对UF树脂固化温度的影

弱酸性起始合成UF树脂单组分固化剂双氧水固化峰值温度和DSC谱图和见表9和图4.

表9 UF树脂多组分固化剂DSC信息

图4 UF树脂多组分固化剂DSC图

表9和图4显示聚醋酸乙烯酯乳液、磷酸二氢铵、氯化铝、柠檬酸和尿素组成复合固化剂CA2的固化峰值温度最高,为62.2℃,氯化铵、硫酸铝和尿素组成复合固化剂CA4固化峰值温度最低,为50.9℃,复合固化剂CA4固化峰值温度较复合固化剂CA2固化峰值温度低11.3℃.多组分固化剂中含有尿素比不含有尿素的多组分固化剂出现峰值时间提前,可能是由于尿素与树脂中游离甲醛和一些羟甲基反应生成小分子物质,在氢离子催化作用和加热条件下,这些小分子物质之间进行快速缩聚反应,放出一定热量,加快树脂不同活性基团之间反应,致使放热峰提前.影响UF树脂固化峰值温度的因素较多如:树脂固化时的pH值、固化剂中是否影响树脂官能团之间的反应等,树脂固化峰值温度不能只通过DSC确定影响峰值温度的因素.

弱酸性起始合成的UF树脂最终甲醛与尿素物质的量比为1.3,这时,UF树脂固化树脂固机理遵循经经典固化机理,经典UF树脂固化机理认为树脂固化时大分子链间通过官能图或固化剂发生交联反应,生成不溶不熔的三维网状结构,对于体型缩聚反应的凝胶点预测,Carothers推导出了著名的 Carothers方程[13]:

式中,Pc是凝胶点(%),f是体系平均官能度.

甲醛的官能度为2,尿素的官能度为3,经过计算甲醛与尿素物质的量比为1.3时,UF树脂凝胶点为88.5%[14],说明反应程度达到88.5%时聚合物的相对分子质量迅速增大直至发生交联固化.这是由于UF树脂固化时体系黏度逐渐升高而树脂中未反应官能团很少且被包埋,从而造成缩聚物后期的反应程度难以提高,因此低物质的量的比的脲醛树脂固化速度要比高物质的量的比的慢很多.弱酸性起始合成UF树脂甲醛与尿素最终物质的量比为1.3.通过计算使用氯化铵作为固化剂的弱酸性起始合成UF树脂固化反应动力学方程,计算出弱酸性起始合成 UF树脂在2.5 min时固化度达到87.34%,也可从侧面证明弱酸性起始合成UF树脂的固化性能与普通UF树脂无异.

3 结论

通过研究6种不同固化剂对弱酸性起始合成UF树脂固化性能的影响发现单组分固化剂中,使用双氧水作为UF树脂固化剂所制备的木质材料性能较好,其湿剪切强度和甲醛释放量分别为1.13 MPa和0.86 mg/L.与氯化铵相比,双氧水因其强氧化性是一种较好的UF树脂单组份固化剂.多组分固化剂中由氯化铵、硫酸铝和尿素组成复合固化剂CA4是一种比较好的多组分固化剂,其胶接材料的湿剪切强度和甲醛释放量分别为0.82 MPa和0.68 mg/L.H5和 CA4的固化温度分别为64.4和50.9℃,并能够使UF树脂胶合木质复合材料的综合性能良好.

[1]KOS A,BELJ-LUCIC R,KALINIG N.Research of formaldehyde concentration in indoor air surrounding woodworking place[J].Wood Research,2003,48(4):25-32.

[2]PIZZI A,LIPSCHITZ L,VALENZUELA J.Theory and practice of the preparation of low formaldehyde emission UF adhesives[J].Holzforschung,1994,48(3):254-261.

[3]LISPERGUER J,DROGUETT C.Curing characterization of urea formaldehyde resins by Differential Scanning Calorimetry(DSC)[J].Boletin Dela Sociedad Chilena de Quimca,2002,47(1):33-38.

[4]WILLIAM E.Effect of pH and buffering capacity of wood on the gulation time of Urea-Formaldehyde resin[J].Wood and Fiber,1982,12:255-263.

[5]PARK B D,KANG E C,PARK J Y.Effects of formaldehyde to urea mole ratio on thermal curing behavior of urea-formaldehyde resin and properties of particleboard[J].Journal of Applied Polymer Science,2006,101:1787-1792.

[6]PARK B D,JEONG H W.Hydrolytic stability and crystallinity of cured urea-formaldehyde resin adhesives with different formaldehyde/urea mole ratios[J].International Journal of Adhesion & Adhesives.2011,31:524-529.

[7]PARK B D,JEONG H W.Effects of acid hydrolysis on microstructure of cured urea-formaldehyde resins using atomic force microscopy[J].Journal of Applied Polymer Science,2011,122:3255-3262.

[8]MYERS G E.Hydrolytic stability of cured urea-formaldehyde resins[J].Wood Science,1982,15(2):127-138.

[9]GEORGE E.M,MYERS G.E.Formaldehyde liberation and cure behavior of urea-formaldehyde resins[J].Holzforschung,1990,44(2):117-126.

[10]LEVENDIS D,PIZZ A,FERG E.The correlation of strength and formaldehyde emission with of the crystalline/amorphous UF resins[J].Holzforschung,1992,46:263-269.

[11]CHOW S,STEINE P R.Catalytic,exothermic reaction of urea formaldehyde resin[J].Holforschung,1975,29(1):4-10.

[12]KOLLMANN F P,KUENZI E W,STAMM A.Principles of Wood Science and Technology,Vol II,Wood Based Materials-Chapter 5[M].America:Springer Verlag,New York,1975:464-536.

[13]FLORY P J.Principles of Polymer Chemistry[M].A-merican,New York:Cornell University Press,2003:478-479.

[14]李建章,李文军,周文瑞,等.脲醛树脂固化机理及其应用[J].北京林业大学学报,2007,29(6):90-94.LI Jian-zhang,LI Wen-jun,ZHOU Wen-rui,et al.Curing mechanism of urea-formaldehyde resin and its application[J].Journal of Beijing Forestry University,2007,29(6):90-94.