1种满足控制计划要求的凸轮型面设计方法

2013-09-28王曦

王 曦

(北京航空航天大学能源与动力工程学院,北京 100191)

0 引言

现代第3、4代航空发动机均采用双转子加力燃烧气动热力式结构,在不断增大的飞行范围内获得了最佳的气动热力效果[1-4],使得各部件的单独性能(机械强度、热强度、气动强度等)和系统的综合性能(推力、耗油率)发挥到极致,这是在其先进的控制计划的支持下得以保证的[5]。现代航空发动机稳态控制中都要求转速指令按发动机进口温度进行修正,形成了分段组合式的复杂控制规律,加减速控制中采用的油气比按发动机进口温度变化的加减速保护限制的控制规律,在中间状态和加力以上状态下涡轮落压比指令也按发动机进口温度变化的控制规律[6],飞机对发动机推重比的要求,使控制器的体积和质量受到限制,因此国外液压机械控制装置中大量采用以凸轮为核心的设计技术以实现复杂的控制计划,最典型的是俄罗斯31Φ发动机控制系统。在这些以液压机械控制装置为基础的控制计划实现中,2维凸轮和3维凸轮发挥了重要作用[7];同时,考虑到国内航空发动机系列化的发展需求,在液压机械控制装置结构不变的基础上,仅对控制计划的改变以最小的变化和最低的成本对其进行改型设计,因此,如何按不同的控制计划设计凸轮型面成为航空发动机液压机械控制设计中的关键技术。

在液压机械控制装置中要求按给定的稳态控制计划设计杠杆、凸轮、弹簧等结构性能参数,这些参数按其内在的特性关系通过各模块之间的信息传递关系组成完整的闭环系统以液压机械的控制方式实现发动机所要求的控制计划,并满足要求的控制精度。针对上述问题,本文提出了1种按控制计划的不同要求设计凸轮型面的方法,并验证了设计方法的正确性。

1 稳态控制计划

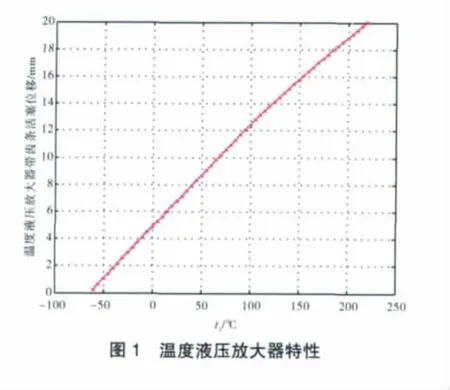

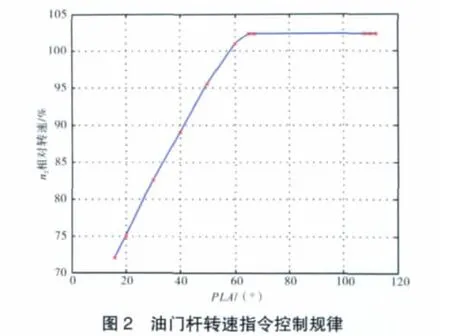

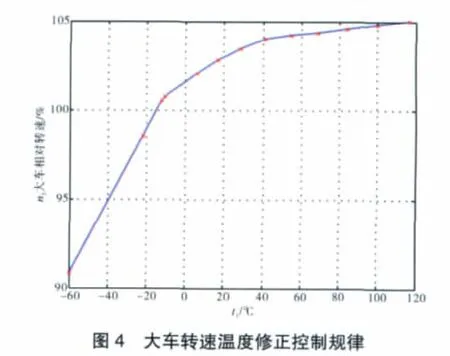

发动机进口温度变化时,温度放大器按其特性输出对应的温度凸轮转角(如图1所示),同时,综合油门杆转速指令控制规律、慢车状态温度修正控制规律和大车状态温度修正控制规律(分别如图2~4所示),以实现按发动机进口温度进行修正的分段组合式的复杂控制规律。

2 离心飞重换算轴向离心力的计算

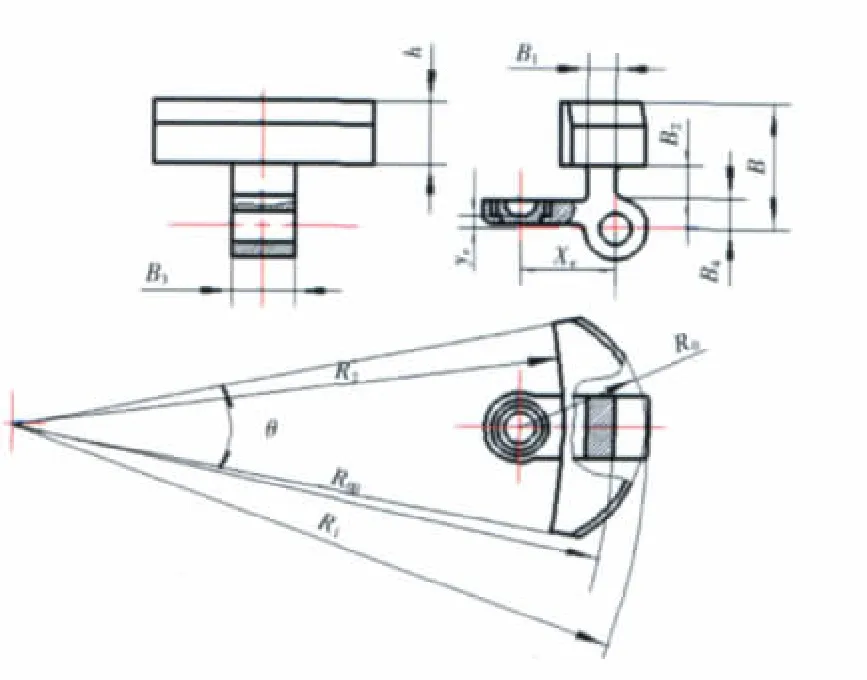

图5 离心飞重结构

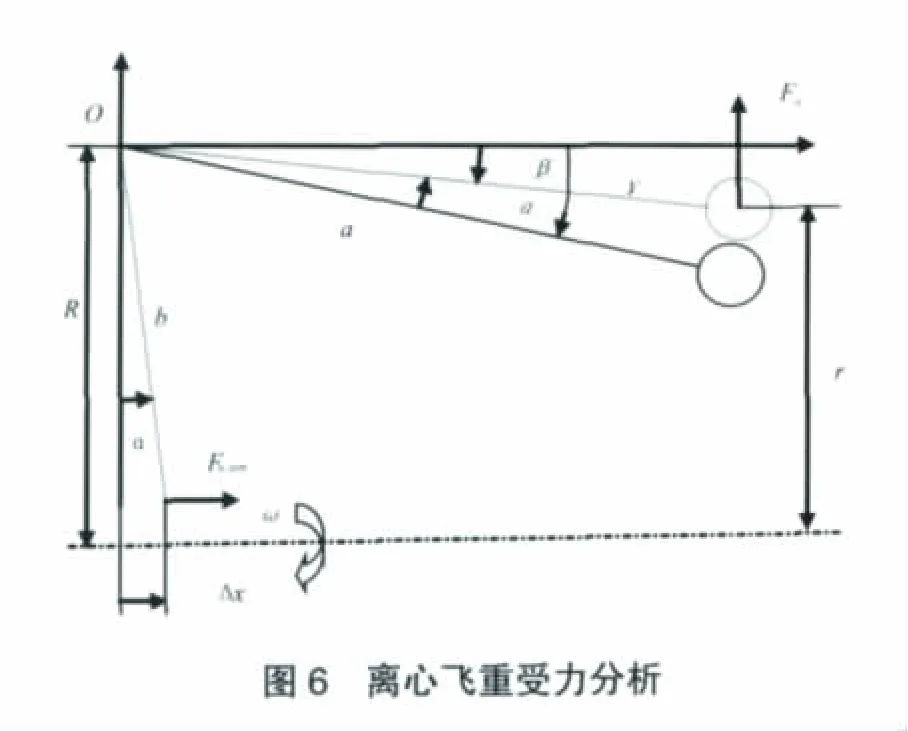

离心飞重结构如图5所示,离心飞重受力分析如图6所示。在图中,R为支架上转动中心与旋转轴的距离,a为离心飞重块质心距支架上转动中心O的距离,摆动臂b为顶杆距支架上转动中心O的距离,r为离心飞重块质心与旋转轴的距离,且r=R+a cos β=R+acos(γ+α),γ 为 a的初始角,α 为顶杆推动摆动臂运动转角,α、β、γ的定义及方向如图所示,Δx为对应的顶杆在水平方向上的位移,m为单个离心飞重的质量,离心飞重块旋转角速度ω=πn/30,离心飞重块的质心坐标计算按基本的几何单元进行组合计算

式中:xi、yi、Vi为基本几何单元的坐标和体积。离心飞重块的离心力为

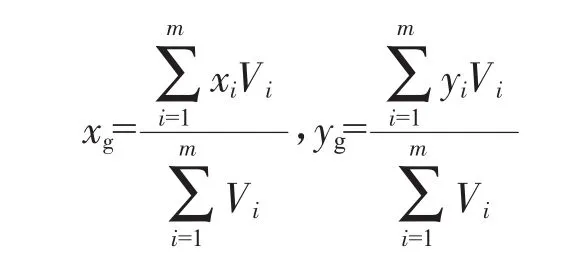

离心力对O点取力矩,由力矩的平衡关系可得空气中离心换算力的计算公式

考虑离心飞重块工作在燃油中存在浮力效应[8],对上式修正为

若再考虑离心飞重块工作在燃油中存在的液体离心力效应[7],对上式修正为

式中:λ为计算作用在离心飞重径向上的液体产生的离心力的修正系数。

由于油门杆转速给定凸轮和大慢车温度修正凸轮均属于稳态条件下的设计结果,因此,均按中立位置进行设计,即离心换算力中取α=0进行计算。离心飞重工作在不同转速下所对应的换算轴向离心力如图7所示。

图7 离心飞重换算轴向离心力

3 转速摆动活门的转速-弹簧位移输入输出特性

根据转速摆动活门稳态工作特点,即当在不同转速下工作进入稳定状态后,摆杆相对于喷嘴的位置一定,以t1=15℃时的慢车稳定转速为最低稳定转速设计点,计算转速摆动活门在不同转速下工作时的压缩指令弹簧的位移特性,考虑到转速摆动活门稳态工作特点,此时,离心飞重的换算轴向离心力和慢车稳定转速离心飞重的换算轴向离心力的相对值大小与指令弹簧的刚度相除,即为转速摆动活门在不同转速工作时的压缩指令弹簧的位移特性,3组不同刚度的指令弹簧在不同转速下工作时的压缩指令弹簧的位移特性与给定的设计值对比曲线如图8所示。从图中可见,刚度k=11.62 N/mm的第3组弹簧与试验基准特性接近,从而确定了转速摆动活门的转速-弹簧位移输入输出特性D=f0(N)的函数关系。

图8 压缩指令弹簧的位移特性

4 转速给定装置的叠加特性

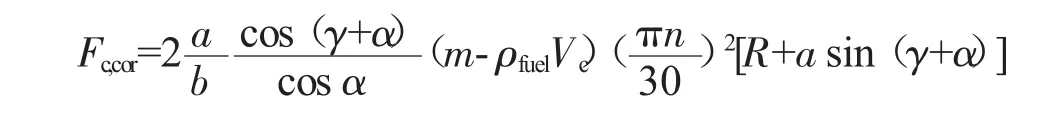

转速给定装置由油门杆转速指令凸轮、慢车温度凸轮、大车温度凸轮、5个刚架、2个传动轴(上传动轴、下传动轴)和温度传感器等组成,如图9所示。

图9 转速给定装置原理

油门杆转速指令凸轮实现t1=15℃时的指令转速与油门杆输入的函数n=f1(PLA);慢车温度凸轮实现慢车状态时的指令转速按发动机进口温度输入的转速修正函数大车温度凸轮实现大车状态时的指令转速按发动机进口温度输入的转速修正函数发动机进口温度变化时,温度放大器按其特性输出对应的温度凸轮转角。

转速给定装置在工作过程中,根据油门杆角度的变化和发动机进口温度的变化输出指令转速,转速给定装置的叠加特性表现为:当油门杆角度和发动机进口温度同时变化时,指令转速的输出可按线性系统的叠加原理进行计算,即分别单独考虑这2个输入变量的变化输入作用下的输出,再将二者相加就是当油门杆角度和发动机进口温度同时变化时所要求的指令转速输出。

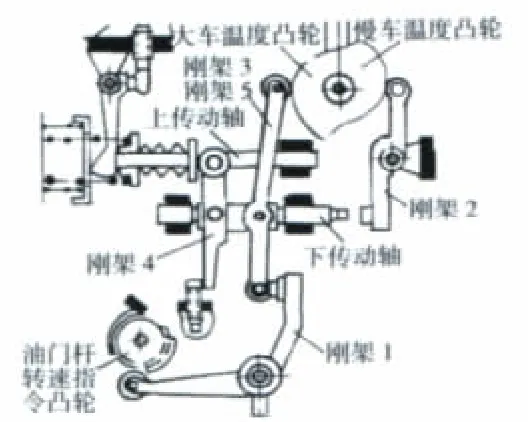

5 刚架的运动特性与几何不变性

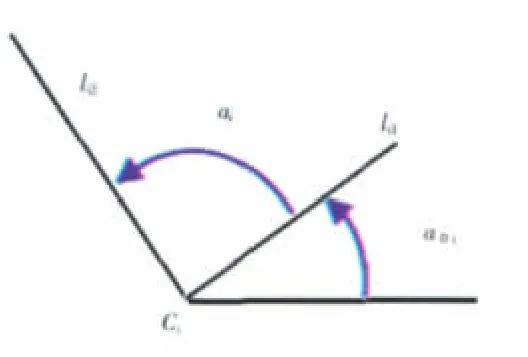

定义刚架的结构参数为Ci(li1,li2,α0i,αi),(i=1,…,5),如图10所示。绝对坐标系的原点(0,0)位于转速给定凸轮回转中心,li1,li2分别为第i刚架的输入杆和输出杆长度,α0i为输入杆的极坐标角,即第i个刚架的输入杆与极轴的夹角,逆时针转为正,αi为输入杆到输出杆的夹角,即起点在第i个刚架的输入杆基准上,转至输出杆为止,逆时针旋转为正,Ci为每一刚架的极坐标回转中心。

图10 刚架的结构参数

刚架的特性具有几何不变性,即在运动中输入杆和输出杆长度不变,输入杆到输出杆的夹角不变。

6 刚架的运动传输关系及凸轮的设计方法

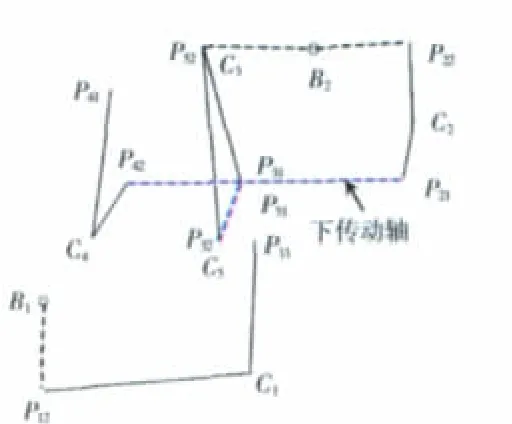

根据控制计划设计凸轮型面时,按反向的输入输出关系定义各刚架的结构参数,如图11所示。给出了刚架的运动传输关系,同时确定了各刚架的结构参数Ci(li1,li2,α0i,αi),(i=1,…,5)。其中,B1、B2分别为油门杆转速指令凸轮的回转中心和慢车温度凸轮、大车温度凸轮的回转中心,Pi1、Pi2(i=1,…,5)分别为5个刚架的输入杆和输出杆的端点。

根据转速给定装置的叠加特性,在进行凸轮设计时,首先确定油门杆转速指令凸轮、慢车温度凸轮、大车温度凸轮和各刚架的传输路径关系,按各自要求的控制计划分别独立设计各凸轮型面。

图11 刚架的运动传输

6.1 油门杆转速指令凸轮传输路径关系和凸轮的设计方法

保持发动机进口温度t1=15℃不变,按油门杆控制规律n=f1(PLA)→按转速摆动活门的转速-弹簧位移输入输出特性确定压缩弹簧位移量→P41→刚架4→P42→下传动轴→P31→刚架 3→P32→P11→刚架 1→P12→构成油门杆转速指令凸轮运动轨迹。

6.2 慢车温度凸轮传输路径关系和凸轮的设计方法

发动机进口温度变化时,按温度放大器特性确定对应的温度凸轮转角保持油门杆PLA在慢车位置不变,按慢车温度修正规律(15)→按转速摆动活门的转速-弹簧位移输入输出特性确定压缩弹簧位移量→P41→刚架4→P42→下传动轴→P21→刚架2→P22→慢车温度凸轮极坐标运动轨迹的极径ρi→构成慢车温度凸轮极坐标(ρi,θi),其中下标i对应不同的发动机进口温度t1。

6.3 大车温度凸轮传输路径关系和凸轮的设计方法

首先,保持发动机进口温度t1=15℃不变,推油门杆PLA到大车位置,找到未进行温度修正的转速→压缩弹簧位移量→P41→刚架4→P42→下传动轴→P31→P51=P31,由此,确定了大车温度凸轮型面的计算基准点P51。

其次,发动机进口温度变化时,按温度放大器特性确定对应的温度凸轮转角保持油门杆PLA在大车位置不变,按发动机进口温度修正大车转速的控制规律,找到大车转速的修正值→按转速摆动活门的转速-弹簧位移输入输出特性确定压缩弹簧位移量→P41→刚架4→P42→下传动轴→P51→刚架5→P52→构成大车温度凸轮运动轨迹的极径ρi→构成大车温度凸轮极坐标(ρi,θi),其中下标i对应不同的发动机进口温度t1。

7 算例

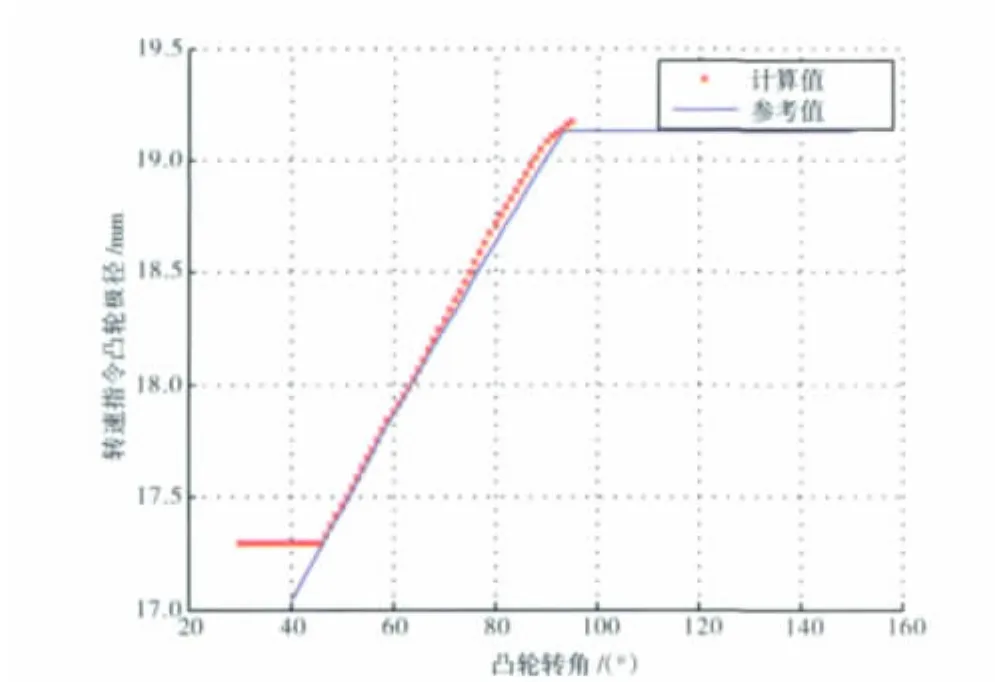

为了验证上述设计方法的有效性,按所给定的控制计划进行了油门杆转速指令凸轮、慢车温度转速修正凸轮和大车温度转速修正凸轮的设计计算,并将计算结果与基准凸轮的型面进行了对比验证,满足设计精度的要求。如图12、13所示。

图12 油门杆转速给定凸轮设计结果

8 结束语

本文提出了3种凸轮的设计方法,并按油门杆转速给定、慢车温度转速修正和大车温度转速修正的控制计划与基准凸轮进行了仿真对比验证,均满足设计要求;推广应用到其他凸轮的改型设计中,同样满足设计要求,证明了设计方法的有效性和通用性。

[1]方昌德.航空发动机的发展历程 [M].北京:航空工业出版社,2007:1-48.FANG Changde.Historical development on aeroengine[M].Beijing:Aviation industry publishing company.2007:1-48.(in Chinese)

[2]Jaw L C,Garg S.Aircraft propulsion control technology development in the United States a historical perspective[R].NASA-TM-2005-213978.

[3]张恩和.大涵道比涡扇发动机的研制与设计特点[J].航空发动机,2007,33(3):1-6.ZHANG Enhe.Development and design features of high bypass ratio turbofan engine[J].Aeroengine,2007,33(3):1-6.(in Chinese)

[4]苏桂英,陈金国.CFM56推力增大的技术途径浅析[J].航空发动机,2007,33(3):55-58.SU Guiying,CHEN Jinguo.Technical approach of thrust growth in CFM56 engine family[J].Aeroengine,2007,33(3):55-58.(in Chinese)

[5][俄]H.H.聂恰耶夫著.航空动力装置控制规律与特性[M].单凤桐译.北京:国防工业出版社,1999:223-313.HeUaeB НН.Aviation power device control law and performance[M].Shan Fengtong translated.Beijing:National defence industry publishing company,1999: 223-313.(in Chinese)

[6]谢寿生编.SU30MKK加力涡扇发动机[M].西安:空军工程学院,2002:1-108.XIE Shousheng.SU30MKK Afterburner turbofan engine[M].Xi’an:Air Force Engineering Institute.2002:1-108.(in Chinese)

[7]周宗才编.飞机推进系统控制 [M].西安:空军工程学院,1997:1-7.ZHOU Zongcai.Aircraft propulsion system control[M].Xi’an:Xi’an AirForce Engineering Institute,1997: 1-7.(in Chinese)

[8]曾俊英主编.航空动力装置控制(元件部分)[M].北京:航空工业出版社,1995:118-122.ZENG Junying editor in chief.Aviation power device control(component portion)[M].Beijing:Aviation Industry Publishing company,1995:118-122.(in Chinese)

[9]罗扬信.航空喷气发动机自动控制设计手册[M].北京:国防工业出版社,1982:170-191.LUO Yangxin.Aviation jet engine autocontrol design manual[M].Beijing:National Defence Industry Publishing Company,1982:170-191.(in Chinese)

[10]苏志善,王大迪.某型航空发动机落压比调节器性能与故障分析[J].航空发动机,2011,37(4):37-39.SU Zhishan,WANG Dadi.Performance and failure analysis of an aeroengine nozzle pressure ratio regulator[J].Aeroengine,2011,37(4):37-39.(in Chinese)