从铅锑冶炼鼓风炉水淬渣中碱浸锌的试验研究

2013-09-27韦岩松潘恒开

韦岩松,潘恒开

(河池学院,广西 宜州 546300)

广西河池是著名的“有色金属之乡”,当地的有色金属冶炼企业多以广西特色矿产资源脆硫铅锑矿为原料生产铅、锑、锌等金属产品,所采用的冶炼工艺多为沸腾炉烧结——鼓风炉熔炼工艺[1],即先通过沸腾炉焙烧脱硫,焙砂压团或与精矿配料烧结,然后送鼓风炉还原熔炼。炉料中的铅、锑被还原成金属形成铅锑合金,部分有价金属如铜等与残硫生成铅冰铜,其他成分则形成炉渣浮于合金与冰铜表面[2]。炉渣由渣口连续放出水淬成为水淬渣。水淬渣中通常含铅锑3%~5%、锌5%~10%,还有CaO、SiO2、FeO以及其他有价金属。鼓风炉渣量大、成分复杂、有价金属含量偏低、处理困难,因而多数企业仅经水淬后即堆放,既占用场地,又浪费资源,还留下了环境污染的隐患[3]。随着有色冶炼产业的迅猛发展,有色金属矿产资源日渐减少,对冶炼废渣进行综合开发利用日益受到重视。

目前,用于处理鼓风炉水淬渣的方法主要有烟化炉烟化法、回转窑法和电热烟化法[4]等,其基本原理都是通过火法在高温和强还原条件下使渣中的铅、锑、锌、锡等挥发性金属还原后挥发进入烟气,烟气经收尘捕集回收金属。虽然火法处理水淬渣得到较为广泛的应用并获得不错的效果,但该法消耗大量燃料和还原剂煤,而且只能得到粗氧化锌产品,燃烧过程还产生大量温室气体,对环境构成威胁;另外烟化挥发法对于锌品位低于10%的含锌物料,在挥发富集时加工成本过高,经济上不合算,所以这种方法的应用正受到挑战[5]。湿法冶金工艺既能控制和强化浸出过程,大幅度提高金属回收率,又能简化处理过程,降低生产成本,因此已成为世界上各种有色金属冶炼的主要方法。

试验以广西河池某铅锑冶炼鼓风炉水淬渣为原料碱浸锌,研究了碱浸锌的工艺条件,为鼓风炉水淬渣的综合开发利用提供参考依据。

1 材料与方法

1.1 试验原料及试剂

鼓风炉水淬渣,由河池某冶炼厂提供,其主要成分见表1。

表1 鼓风炉水淬渣主要成分质量分数 %

试验所用试剂:硝酸、硫酸、乙酸、氨水、锌粒、氯酸钾、氯化铵、乙酸钠、过硫酸铵、抗坏血酸、氢氧化钠、硫代硫酸钠、EDTA溶液等,均为分析纯。

1.2 试验设备

AE240S分析天平,上海精密科学仪器有限公司;EL-S电子天平,常州市天之平仪器设备有限公司;SSY4型恒温水浴锅,郑州博科仪器设备有限责任公司;SHZ-D(Ⅲ)循环水多用真空泵,北京泰克仪器设备有限公司;1.5kW电炉等。

1.3 试验原理与方法

该低品位含锌物料含有较多的碱性成分,如CaO、MgO等,常规酸浸时酸耗大,且锌浸出率低,金属杂质铁、钙、铝、镁等大量进入浸出液,SiO2易进入浸出液并形成胶体,影响浸出渣的分离速度[6]。

而以NaOH溶液为浸出剂,利用锌与OH-的配位反应,使锌生成稳定的锌配位离子,而铁、钙、锰、砷、硅等杂质元素基本不溶,可实现对金属锌的选择性浸出[7-8]。浸出反应为

称取约1.000g试样于250mL烧杯中,用少量水润湿,加入适量不同浓度的NaOH溶液,加盖表面皿,置于恒温水浴锅中恒温浸出一段时间。浸出结束后过滤,用EDTA标准滴定法测定滤液中锌质量浓度[9],计算锌浸出率。

2 试验结果与讨论

2.1 浸出温度对锌浸出率的影响

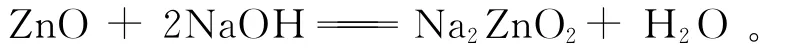

控制NaOH浓度为12mol/L,液固体积质量比为12∶1,浸出时间为80min。浸出温度对锌浸出率的影响试验结果如图1所示。

图1 温度对锌浸出率的影响

由图1看出,在氢氧化钠体系中,锌浸出率受温度影响较大:温度在80℃以下时,随温度升高,锌浸出率明显升高;温度在80℃以后,锌浸出率增加缓慢,曲线趋于平缓。综合考虑,确定氢氧化钠浸出体系的适宜温度为80℃。

2.2 液固体积质量比对锌浸出率的影响

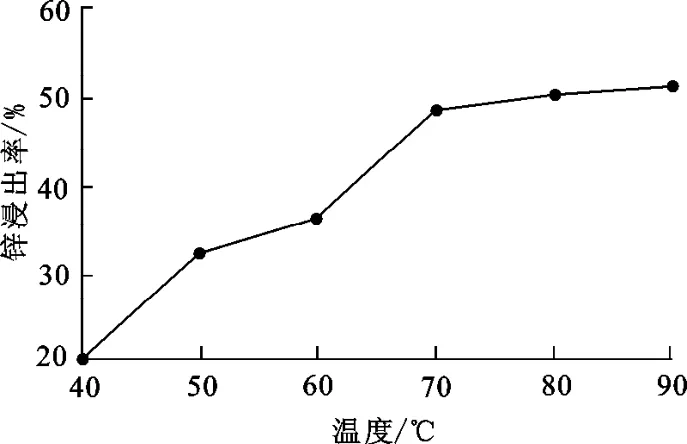

控制NaOH浓度为12mol/L,浸出温度为80℃,浸出时间为80min,液固体积质量比对锌浸出率的影响试验如图2所示。

图2 液固体积质量比对锌浸出率的影响

从图2看出:试验条件下,随液固体积质量比增大,锌浸出率稍有提高。这是因为随液固体积质量比增大,单位体积溶液中的原料粒子数相对减少,有利于浸出剂扩散,从而使反应速度加快,锌浸出率提高;液固体积质量比大于11∶1后,锌浸出率不再提高。试验确定适宜的液固体积质量比为12∶1。

2.3NaOH浓度对锌浸出率的影响

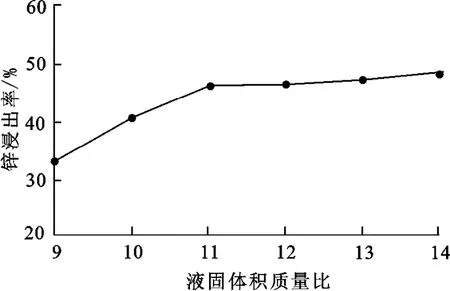

在浸出温度80℃、液固体积质量比12∶1、浸出时间80min条件下,NaOH浓度对锌浸出率的影响试验结果如图3所示。

图3 NaOH浓度对锌浸出率的影响

由图3可知:锌浸出率随NaOH浓度增大而升高;NaOH浓度为12mol/L时,锌浸出效果较好;进一步增大NaOH浓度,锌浸出率变化不大。随NaOH浓度增大,生产成本增加,故确定适宜的NaOH浓度为12mol/L。

2.4 浸出时间对锌浸出率的影响

保持浸出温度为80℃,液固体积质量比为12∶1,NaOH浓度为12mol/L,浸出时间对锌浸出率的影响试验结果如图4所示。可以看出:试验条件下,反应开始阶段,锌浸出率提高较快;浸出60min后,锌浸出率变化不大。综合考虑,确定浸出时间为60min。

图4 浸出时间对锌浸出率的影响

3 结论

试验条件下锌浸出率仍然偏低,这可能是水淬渣中锌的存在形式比较复杂造成的。水淬渣中的锌除以氧化锌形式存在之外,还以其他物相存在,如硫化锌(ZnS)、铁酸锌(ZnFe2O4)、硅酸锌(Zn2SiO4)等,它们在NaOH体系中较为稳定,导致锌浸出率不高。因此,研究锌在水淬渣中的赋存状态,采取适宜手段强化浸出过程,提高锌浸出率,是下一步需要研究的内容和方向。

[1]冉俊铭,史文革,郑燕琼,等.铅锑冶炼水淬渣综合回收有价金属工艺实践[J].有色金属:冶炼部分,2008(5):10-12.

[2]何启贤,陆玺争.铅锑冶金生产技术[M].北京:冶金工业出版社,2005:43-60.

[3]李罗久.铅鼓风炉渣中铅锌等有价金属回收的设计和生产实践[J].湖南有色金属,2003,19(2):27-29.

[4]何启贤,覃毅力.烟化处理铅锑鼓风炉渣回收锌铟的生产实践[J].江西有色金属,2008,22(2):29-32.

[5]王玉芳,谭欣,王海北,等.低品位氧化锌矿处理新工艺研究[J].矿冶,2010,19(1):44-46.

[6]夏志美,陈艺峰,王宇菲,等.低品位氧化锌矿的湿法冶金研究进展[J].湖南工业大学学报,2010,24(6):9-13.

[7]肖纯,卢长海,吕良勇,等.氧化锌矿碱法浸出试验研究[J].湿法冶金,2010,29(2):92-95.

[8]刘三军,欧乐明,冯其明,等.低品位氧化锌矿石的碱法浸出[J].湿法冶金,2005,24(1):23-25.

[9]符斌,李华昌.现代重金属冶金分析[M].北京:化学工业出版社,2006:72-73.