炭质页岩型钒矿热压氧化浸出钒新工艺研究

2013-09-27陈文祥胡万明何建炼

陈文祥,郑 松,胡万明,何建炼,王 兵

(1.贵州省地质矿产中心实验室,贵州 贵阳 550004;2.贵州省贵金属矿产资源综合利用工程技术研究中心,贵州 贵阳 550004)

含钒炭质页岩(石煤)是我国主要的钒矿资源。长期以来,从含钒炭质页岩中提取钒主要采用钠化焙烧氧化酸浸法。该方法环境污染严重,钒回收率低,一般仅为40%~50%,而且不能综合回收伴生的有价元素,目前已全面叫停。近年来,无钠焙烧氧化酸浸法[1]、钙化焙烧法[2]、加压氧化酸浸法[3]、直接酸浸法[4-6]、添加剂酸浸法[7-8]等清洁提钒方法已得到广泛研究。

笔者在研究从炭质页岩中提取钒的过程中发现,随浸出温度升高,钒浸出率相应提高,但温度超过浸出剂沸点后,浸出剂大量挥发,因此研发出热压氧化浸出新方法。该方法既可破坏云母类矿物的结构,又可将钒转化成络合物转入溶液,提高钒浸出率。该法不需焙烧矿石,浸出时间短,浸出剂用量低,钒浸出率可达90%,为炭质页岩型钒矿石清洁综合利用提供了一条新途径。

1 矿石性质

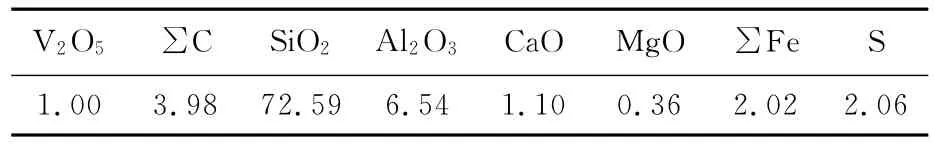

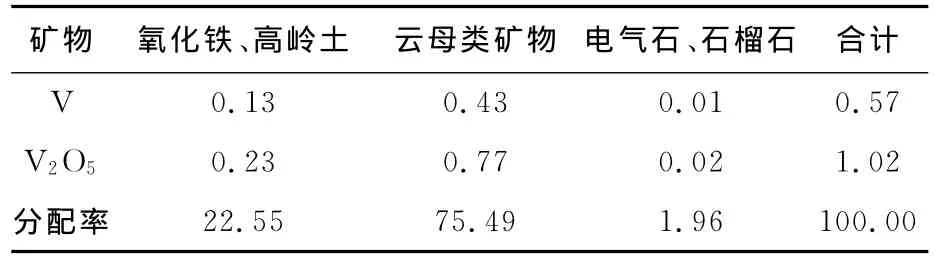

矿石化学组成见表1,化学物相见表2。可以看出,矿石中,75.49%的钒赋存在云母类矿物中,22.55%的钒赋存在氧化铁、高岭土类矿物中,1.96%的钒赋存在电气石、石榴石中。云母类和氧化铁、高岭土类矿物是主要的载钒矿物。

矿石中的矿物有石英(玉髓)、黏土矿物(水云母)、白云石、重晶石、蛋白石以及黄铁矿等。黏土矿物(水云母)以粒度小于5.0μm的隐晶质为主,与炭质物混杂,为主要的载钒矿物。载钒矿物嵌布粒度极细,与其他脉石矿物关系十分密切,难以有效分选。

表1 原矿石多元素化学分析结果 %

表2 原矿石钒化学物相分析结果 %

2 试验部分

2.1 试验仪器及主要试剂

试验所用仪器有电子天平、量筒、钛材高压釜、真空泵、抽滤瓶等。

试验所用浸出剂为GZ-1#,自制。

2.2 试验方法

在高压釜中加入一定量浸出剂GZ-1#,搅拌条件下加入一定量磨至一定粒度的矿样,调整液固体积质量比,升温至95℃,通入氧气至一定压力,升温至一定温度,浸出反应一定时间。浸出结束后,通冷却水冷却浆料至60℃以下,真空抽滤,渣烘干,测定渣中钒质量分数,计算钒浸出率。

3 试验结果与讨论

3.1 矿石粒度对钒浸出率的影响

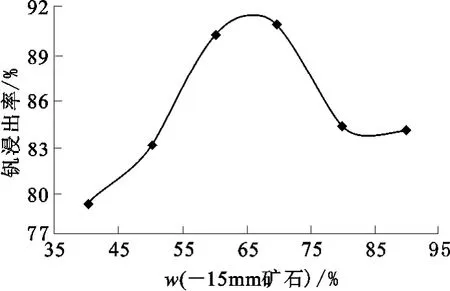

矿石质量为1.2kg,浸出剂GZ-1#用量900 g,水300g,氧压1MPa,180℃下,浸出3h。矿石粒度对钒浸出率的影响试验结果如图1所示。

图1 矿石粒度对钒浸出率的影响

从图1看出:随矿石粒度减小,钒浸出率增大;在矿石粒度为-0.15mm占70%时,钒浸出率最大,达91.4%;矿石粒度进一步减小,钒浸出率反而降低。矿石粒度较大时,浸出剂不易与载钒矿物接触,钒浸出率低;矿石粒度过细,矿石中易磨细的炭质物比表面积增大,易将浸出的钒吸附进入渣相,降低钒浸出率。

3.2 浸出剂GZ-1#用量对钒浸出率的影响

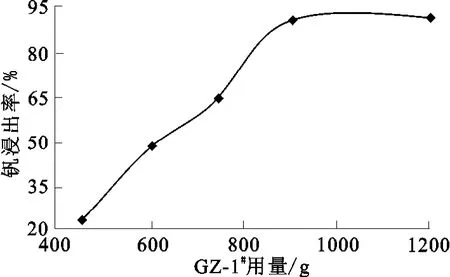

矿石粒度-0.15mm占70%,矿石质量1.2 kg,液固体积质量比1∶1,氧压1MPa,180℃下浸出3h。浸出剂GZ-1#用量对钒浸出率的影响试验结果如图2所示。

图2 浸出剂GZ-1#用量对钒浸出率的影响

从图2看出:随浸出剂GZ-1#用量增加,钒浸出率迅速增大;GZ-1#用量超过900g后,钒浸出率变化不大。因此,确定浸出剂GZ-1#最佳用量为900g。

3.3 浸出温度对钒浸出率的影响

矿石粒度-0.15mm占70%,矿石质量1.2 kg,浸出剂GZ-1#用量900g,水300g,氧压0.8 MPa,不同温度下浸出3h。浸出温度对钒浸出率的影响试验结果如图3所示。

图3 浸出温度对钒浸出率的影响

从图3看出:随浸出温度升高,钒浸出率增大;温度升高到200℃后,钒浸出率不再增大;温度升高至220℃后,钒浸出率反而下降。综合考虑,确定最佳浸出温度为180℃。

3.4 浸出时间对钒浸出率的影响

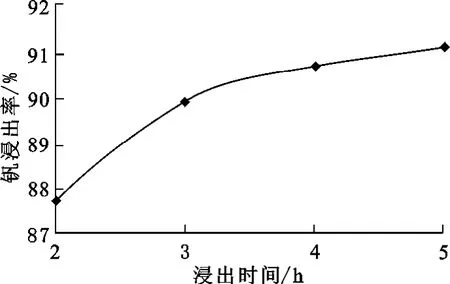

矿石粒度-0.15mm占70%,矿石质量1.2 kg,浸出剂 GZ-1#用量900g,水300g,氧压1 MPa。180℃下,浸出时间对钒浸出率的影响试验结果如图4所示。

图4 浸出时间对钒浸出率的影响

从图4看出:随浸出时间延长,钒浸出率提高;浸出3h后,钒浸出率提高幅度很小且趋于稳定。综合考虑,确定最佳浸出时间为3h。

3.5 氧气压力对钒浸出率的影响

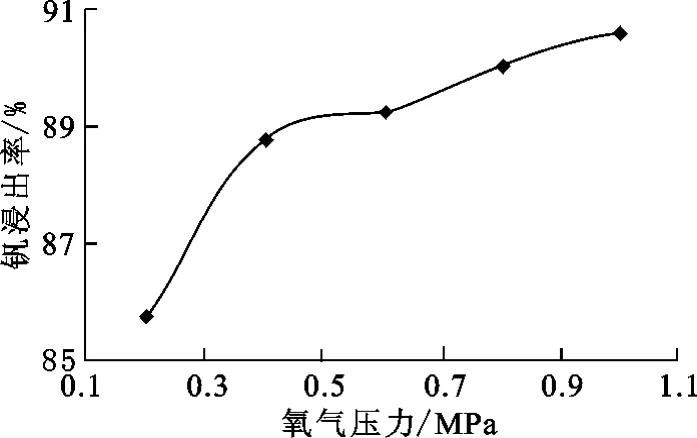

矿石粒度-0.15mm占70%,矿石质量1.2 kg,浸出剂GZ-1#用量900g,水300g,95℃下,加氧气至设定压力,180℃下浸出3h。氧气压力对钒浸出率的影响试验结果如图5所示。

图5 氧气压力对钒浸出率的影响

从图5看出:随氧压增大,钒浸出率提高;氧压达到0.8MPa后,钒浸出率提高幅度减小,且钒浸出率已达90%以上。所以,确定氧压为0.8MPa。

4 热压浸出反应机制探讨

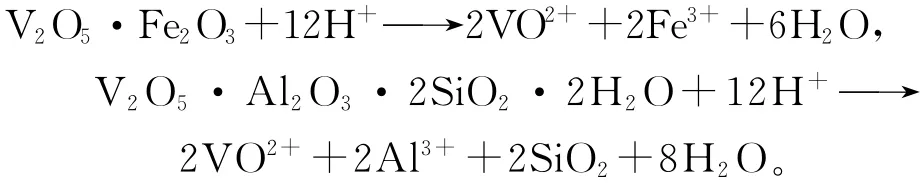

赋存在氧化铁、高岭土中的钒相对容易浸出,而赋存在水云母类矿物中的钒较难浸出,赋存在电气石、石榴石中的钒则很难浸出。据此,采用热压氧化浸出法,在较高温度下破坏云母类矿物的结构,使钒与浸出剂形成络合物。

氧化铁、高岭土中的钒的浸出:

云母类矿物中的钒的浸出:

电气石、石榴石中的钒含量很少,不予考虑。

5 结论

1)热压氧化浸出法能够有效浸出炭质页岩型钒矿石中的钒;对于1.2kg矿石,在细度为-0.15mm占70%、浸出温度180℃、氧气压力0.8 MPa、浸出剂GZ-1#用量900g、水300g、浸出时间3h条件下,钒浸出率可达90.61%;

2)热压氧化浸出法不需要对矿石进行焙烧,除钒浸出过程外,其他工序均在常压下进行,操作安全,药剂用量较少,避免了焙烧工艺带来的环境污染和资源浪费等问题,具有较好的发展前景。

[1]宾智勇.钒矿石无盐焙烧提取五氧化二钒试验[J].钢铁钒钛,2006,27(1):21-26.

[2]邹晓勇,彭清静,欧阳玉祝,等.高硅低钙钒矿的钙化焙烧过程[J].过程工程学报,2001,1(2):189-192.

[3]魏昶,樊刚,李旻廷,等.含钒石煤氧压酸浸中影响钒浸出率的主要因素研究[J].稀有金属,2007,31(专辑):98-101.

[4]高照国,曹耀华,刘红召,等.从某低品位石煤钒矿中浸出钒的工艺研究[J].湿法冶金,2012,31(1):37-40.

[5]郑祥明,田学达,张小云,等.湿法提取石煤中钒的新工艺研究[J].湘潭大学学报:自然科学版,2003,25(1):43-45.

[6]向小艳,王明玉,肖连生,等.石煤酸浸提钒工艺研究[J].稀有金属与硬质合金,2007,35(3):10-13.

[7]冯其明,何东升,张国范,等.石煤提钒过程中钒氧化和转化对钒浸出的影响[J].中国有色金属学报,2007,17(8):1348-1352.

[8]石爱华,李志平,李辉,等.石煤中钒的超声研究[J].无机盐工业,2007,39(8):25-27.