利用气-液相变热传热提高传热效率技术在化工生产中的应用

2013-09-27胡容平

李 林,胡容平

(1.南宁壮宁资产经营有限责任公司,广西 南宁 530022;2.广西化工研究院,广西 南宁530001)

化工生产过程的实质是化学反应的传热传质过程,放热化学反应的反应温度准确而又持续稳定的控制对生产过程的安全运转、反应产物的质量、反应速度的控制显得异常重要。化工企业往往想方设法通过提高生产效率来追求经济效益最大化,提高反应速度是提高生产效率的最主要的途径之一。在放热反应中,提高反应速度的同时,反应热也随之大量产生,准确而又持续稳定地控制反应温度非常困难,如何快速转移因提高反应速度而释放的大量反应热成为提高生产效率的关键因素。在一定的换热工况中,如果换热温度正好处于或高于换热液体的沸点,处于或低于换热气体的液化温度,不但可以利用换热液体或气体的温差显热转移热量,还可以充分利用换热液体或气体的相变潜热进行热量交换转移热量,这样就可以极大地提高热交换的效率,进而提高生产效率。在长期的生产实践中,总结出了利用气-液相变热传热提高传热效率技术的规律,因此在化工生产中应尽量利用气-液相变热传热提高传热效率技术。

1 利用气-液相变热传热提高传热效率技术的原理

冷媒换热的过程就是将热量通过换热器从温度高的流体向温度低的流体传递的过程,按照存在相变的不同区域,可分为冷液体气化相变热传热和热气体液化相变热传热两种情况[1]。

1.1 利用冷液体气化潜热传热加强传热效率的原理

在气-液换热或液-液换热的过程中,热量从热流体经过换热器的器壁传递到冷液体过程,普遍依次经过热流体湍流层、热流体层流层、换热器器壁、冷液体层流层、冷液体湍流层5个区域,温度随之依次降低。

在气体和液体中的主要传热形式为对流传热,在热流体湍流层和冷液体湍流层中由于湍流的特性,流体分子之间位置交换非常频繁,湍流层内各处的温度基本相同。热流体层流层和冷液体层流层由于层流的特性,流体分子之间的横向位置交换较少,层流层内至器壁的温度变化比较显著。因此,在换热器和热交换的两种流体化学成分不改变的前提下,热流体层流层和冷液体层流层的厚度大小与冷、热两种介质有效传热温差成为传热效率高低的决定性因素。当换热温度正好处于或高于该工况条件下的冷液体的沸点时,冷液体层流层中的贴近器壁的部分液体吸收了大量的热量,就会形成流体不断气化的沸腾状,甚至形成泡核沸腾,这就极大破坏了冷液体原有的层流层的流动状况,加强了冷液体从层流过渡至湍流的转捩,冷液体层流层迅速向热边界层减薄,由于湍流具有强烈的混合效应,冷液体的传热速率得到极大提升。由于同种介质的气化潜热比一定压力下单位温度的显热要高得多,冷液体带走的热量除了极少部分以冷液体进出换热器温差变化的显热形式带走外,绝大部分是冷液体气化后以气化潜热的形式转移。因此,以气化潜热形式转移热量的效率要比单纯以显热形式转移热量的传热效率高很多。

1.2 利用热气体流体液化相变潜热传热加强传热效率的原理

在气-液换热的过程中,热量从热气体经过换热器传递到冷流体过程,普遍依次经过热气体湍流层、热气体层流层、换热器器壁、冷流体层流层、冷流体流体湍流层5个区域的传递,温度也依次降低。

在气-液换热的传热过程中,温度变化的曲线与以上的传热形式相似。当换热温度正好处于或低于该工况条件下的热气体的液化温度时,热气体层流层中的贴近器壁的部分气体被器壁吸收了大量的热量,在器壁表面冷凝形成液滴或液膜,在重力条件下向下聚集。由于同种介质的液化相变潜热比一定压力下单位温度的显热要高得多,热气体的热量除了极少部分以热气体换热温差变化的显热形式带走外,绝大部分是热气体冷凝后以液化相变潜热的形式转移。因此,以液化相变潜热形式转移热量的效率要比单纯以热气体显热形式转移热量的效率高很多。

2 利用气-液相变热传热提高传热效率技术在化工生产中的应用方案

2.1 冷液体气化相变热传热技术的应用方案

工艺流 程图见图1[2],冷媒A经过放热反应的反应设备吸收热量后,部分气化生成A蒸气,掺夹于A液体中,经过气液分离器分离后,A蒸气去换热器冷凝至A储罐中,A液体利用位差返回反应设备中继续进行换热,在反应设备的冷媒A入口补充稍多于A蒸发量的液态A,补充过量的液态A经过气液分离器溢流管返回A储槽,始终保持反应设备的夹套部分都处于冷媒A的浸泡,反应设备夹套的温度就保持为冷媒A在夹套压力条件下的气化温度,即可有效控制反应设备内的反应温度。且当反应设备中的放热反应越趋激烈,A的气化量就越趋大,其冷凝循环系统自然也就越趋加快,只需将向反应设备补充的液态A的量增大即可有效控制反应设备内的反应温度。

图1 冷液体气化相变热传热技术的应用方案

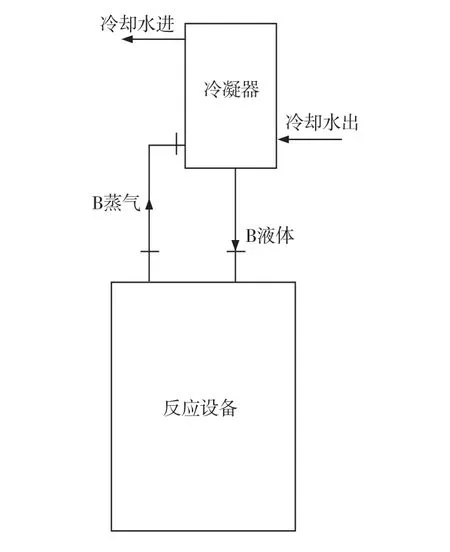

2.2 利用热气体液化相变热传热技术的应用方案

工艺流程图见图2[3],将富含反应物B蒸气的气体导入冷凝器中进行冷凝冷却,利用重力作用将冷凝得到的液态B引导回B的反应设备中,液态B继续参与反应,部分液态B受热气化至冷凝器中再次冷凝,通过B的周而复始的冷凝-气化,将反应热不断转移至冷凝器中,再由冷却水将反应热转移,通过控制冷却水的流量而控制B蒸气的冷凝量,从而达到有效地控制反应设备内反应温度的目的。

图2 利用热气体液化相变热传热技术的应用方案

3 利用气-液相变热传热提高传热效率技术在化工生产中应用的优点和局限性

3.1 在化工生产中应用的优点

(1)传热效率高,为提高化学反应效率提供有力保障。

依靠冷媒的显热转移反应热,效率低下,如果要大量转移因提高反应效率而大量增加的反应热,只能依靠加大冷媒的强制循环量和降低冷媒的入口温度来解决,这就需要耗费大量的动力能源。相对而言,利用气-液相变热传热提高传热效率技术由于利用相变热传热能够极大地提升传热效率,不仅突破了仅依靠冷媒的显热转移反应热效率低的瓶颈,为因提高反应效率须及时转移大量增多的反应热提供保障,提高了生产装置的利用率,而且只需补充极少量的冷媒即可,节省利用显热传热而需的大量冷媒强制循环冷却所需要的动力能源消耗[4]。

(2)可操控性强,易于稳定操控,有利于提高产品质量。

针对反应温度的控制,冷液体气化相变热传热技术的实际应用中,通过在其工况下选择合适沸点的冷媒使用,即可实现对反应温度的有效可控。在不同的生产负荷下,都可以通过反应的激烈程度对应的反应放热的不同自行调节循环量,只需增加冷媒的补充量即可,无需人为地进行其他操控,操控简单易行,减少了人为的不稳定因素,也减轻操作人员的工作量。

在热气体液化相变传热技术的实际应用中,通过冷却水的供应量控制反应物气体的冷凝量,就控制了反应设备的反应温度。操控简单,变量很少,可以轻松地通过计算机或工控模块进行有效的程序控制。反应温度的稳定控制,利于反应过程的传质传热,减少副产品产生,有利于提高产品的产出率和产品质量。

(3)热能集约化,利于综合利用。

在冷液体气化相变热传热技术的实际应用中,反应热能够集约化地以冷媒蒸气的形式转移,利于热能的综合利用。如果反应温度较高,则可结合前后工序耗冷、耗热的情况进行提供热量或通过溴化锂制冷机组等装置将热量转化后提供冷量,进一步降低工装的能耗。

3.2 在化工生产中应用的局限性

(1)使用温度区间较窄,专一性较强,通用性较差。

选定冷媒后,在既定的工况下适用的反应温度区间较窄,不适合进行操作反应温度波动较大的场合,专一性较强,通用性较差。

(2)增加设备投入,装置前期投资费用较高。

虽然该技术在使用过程中单位产品的运行费用较低,但是在装置建设期的投入较显热传热技术高,特别是涉及到压力容器、特殊材质等特殊设备的,投资费用上升较为明显,须进行经济衡算后再行决定是否采用该技术。

(3)反应不均匀,精确控制反应温度的化学反应须结合其他传热方式应用。

在气体液化相变热传热技术的应用中,用于精确控制反应温度的化学反应时,如果一味地依赖气体液化相变热进行传热,则较易在反应体系的一定情况下出现反应温度梯度,须结合其他传热方式应用,避免出现反应温度梯度导致的产品质量不稳定。

4 结语

利用气-液相变热传热提高传热效率技术在化工生产企业中的应用是切实可行的,能够进一步提高化工生产效率和生产装置的利用率,降低了产品的能耗,是提升企业产品的竞争力,实现企业节能减排的有效途径。但是该技术的使用仍有一定的局限性,在化工生产中的应用还需要不断摸索和创新,并有效结合其他传热方式应用,是可以弥补利用气-液相变热传热提高传热效率技术的缺陷,而又能够充分发挥该技术长处的。

[1] 柴诚敬.化工流体流动与传热[M].北京:化学工业出版社,2007.

[2] 吴彬,唐彬,刘中海.转化器热水强制循环与小循环[C].2006年全国聚氯乙烯行业技术年会论文集,2006.184-189.

[3] 刘新春,王世刚,李东升,唐湘军,金永利,陈宏斌.国产70m3聚合釜釜顶冷凝器技术的开发与应用[C].第31届全国聚氯乙烯行业技术年会论文集,2009.186-187.

[4] 王学会,李英.氯乙烯转化器热水循环工艺的节能改造[J].中国氯碱,2011(7):16-17.