SOFC/MGT混合发电系统变工况控制模式及性能分析

2013-09-27王巍,李贺,王晓放

王 巍, 李 贺, 王 晓 放

(大连理工大学 能源与动力学院,辽宁 大连 116024)

0 引 言

固体氧化物燃料电池(solid oxide fuel cell,SOFC)是把化学能直接转化为电能的装置,与传统发电方式相比,其高效、可靠和良好的环境效益正受到越来越多的关注[1].而其与微型燃气轮机(micro gas turbine,MGT)组成的混合发电系统既可以提高SOFC反应压力,又可以对SOFC高品质排气进行余热利用.然而,SOFC与MGT在变工况情况下都是非线性很强的装置,因此,开展不同控制模式及其对系统性能影响的研究,提出最佳控制模式是非常必要的.

目前,国内外研究机构提出的SOFC/MGT混合发电系统变工况控制方式主要有单独SOFC燃料流量控制、保持燃空比不变以及变转速/可调导叶开度控制等[2-5].Yang等[3]的研究发现变 转速调节方式效率最高,但其研究缺少了压气机喘振对运行范围的影响分析.李杨等[5]提出固定燃空比调节方法可使系统在82%~100%工况范围获得最高效率,但其系统的计算模型未考虑变工况下压气机与涡轮压比、流量的匹配.本文在以上研究成果的基础上,基于管式SOFC的结构特征和材料特性,考虑3种极化损失,并结合压气机、换热器和涡轮装置的变工况特性,压气机喘振,压气机与涡轮压比、流量、转速的匹配,建立220kW SOFC/MGT混合发电系统模型,分析单独SOFC燃料控制模式(Case 1)、变转速控制模式(Case 2)系统的性能,提出定转速恒定电池温度的控制模式(Case 3)以及 Case 2和 Case 3相结合的控制模式(Case 4),意在扩大系统的运行范围,提高效率,并对系统性能进行详细分析.

1 系统介绍及数学模型

本文研究对象为西门子-西屋220kW SOFC/MGT混合发电系统,其流程如图1所示.天然气与阳极出口部分气体同时进入喷射器,在预重整器中完成燃料的部分重整,碳氢化合物及一氧化碳将继续在阳极完成重整和置换反应,产生的氢气与阴极的氧在电解质表面发生电化学反应.分离器的设置保证了进行重整反应和置换反应前蒸汽与碳的比例为2.5,未反应的燃料和空气在燃烧室完全燃烧,产生的高温燃气加热进入阴极的空气后供给燃机.

在内部重整结构的电池中,碳氢化合物的重整和置换反应为

图1 SOFC/MGT混合发电系统流程图Fig.1 Flow chart of SOFC/MGT hybrid power system

碳氢化合物和一氧化碳在阳极直接氧化的驱动力远远低于H2的氧化驱动力,因此,在电化学反应方面,只考虑氢氧电化学反应.电压的计算包括能斯特电动势、欧姆极化、浓差极化、活化极化四部分.

式中:V为电压;VNernst为平均能斯特电动势;下标Ohm、act、conc分别表示欧姆、活化、浓差.

平均能斯特电动势采用文献[6-7]计算方法.而欧姆极化采取划分电网孔来计算其等效电阻.由于与电池长度方向垂直的截面左右对称,计算时只计算半个电池的电阻,将单个截面分成如图2的计算区域.最终,利用基尔霍夫定律计算电池等效电阻.

图2 SOFC欧姆电阻的分区及等效电路图Fig.2 The partition of SOFC ohmic resistance and equivalent electric circuit

图中,Rel为电解质电阻,Ra为阳极电阻,Rc、Rc1为阴极电阻,Rint为连接件电阻.

最终的欧姆极化用欧姆定律来计算:

式中:Req为等效电阻,Ω;i为电流密度,A/m2;S为单电池面积,m2.

活化极化由Butler-Volmer[8]方程来计算:

式中:α为传输系数;ne为化学反应转移电子数;F为法拉第常数;R为气体常数;T为热力学温度,K;i0为交换电流密度,A/m2.

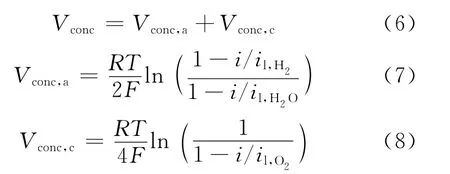

在设计条件下,由于浓差极化不大而往往在电压计算中被忽略.然而,本文针对混合发电系统变负荷特性研究,对该部分内容进行了详细的计算[8].

式中:下标a、c分别代表阳极和阴极;il,H2、il,H2O、il,O2分别为氢气、水蒸气、氧气通过电极的最大极限电流密度,A/m2.

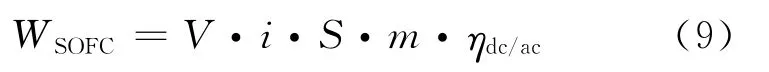

电池系统的输出功率为

式中:WSOFC为SOFC输出功率,kW;m为电池个数;ηdc/ac为直流转换为交流的效率.

燃机的功率为

式中:WMGT为微型燃机输出功率,kW;Wt、Wc分别为涡轮输出功率和压气机消耗功率,kW;ηm、ηe分别为燃机机械效率、发电机效率.

SOFC/MGT混合发电系统的功率和效率分别为

式中:WHS为混合发电系统输出功率,kW;ηHS为混合发电系统效率;nf为燃料流量;Qdw为燃料低位发热量,kJ/kg.

在燃机变工况运行中,涡轮和压气机部件应达到运行的平衡,即实现压比、流量和转速的协调匹配,满足式(13)~ (16).

对于压气机,在变工况时,压比和效率可表示如下[9]:

对于涡轮,在变工况时,流量和效率可表示如下[9]:

式中:π为压比(膨胀比);n为折合转速;G为折合流量;η为压气机(涡轮)效率;c、α为系数;T3为涡轮进口温度;下标c、t、0分别代表压气机、涡轮、额定状态;变量上标·为比折合参数.

为避免压气机在变转速调节过程中出现喘振,图3给出了根据设计点参数估算的压气机性能曲线.其中,最小流量限采用文献[10]的估算方法,而最大流量限的估算参考文献[11].

图3 压气机性能曲线Fig.3 Compressor performance curves

在换热器变工况计算中,针对SOFC内部圆管逆流换热[12],由于结构的特殊性,变工况计算时假定传热系数恒定.而燃机出口换热器由于采用了紧凑型换热器,采用如下方法计算[9]:

式中:σ为回热度.

2 控制模式及结果分析

2.1 额定工况下分析结果

表1为额定状态下混合发电系统初始参数[2,13],燃料 成分为 CH481.3%,C2H62.9%,C3H80.4%,C4H100.2%,N214.3%,CO 0.9%[14],SOFC结构参数见文献[15].

表1 额定状态初始参数Tab.1 Initial parameters under design-point conditions

经过计算,设计点性能与文献[13]提供的实验数据对比分析结果见表2,其中最大误差1.9%.

2.2 混合发电系统控制模式及性能分析

燃机本身在设计点会表现出良好的动力学特性,变工况将带来性能的显著下降,而压气机可能出现不稳定工况.燃料电池本身在变工况下,可能出现由于电池温度变化所带来的部件热膨胀和热应力、积碳和阳极的阻塞,补燃室内气体在工况突然变化时易引起燃烧室内气体倒流进入阳极,引起爆炸等,这些必将造成燃料电池性能的下降以及部件的损坏.因此,对SOFC/MGT的变工况范围提出了一定的条件限制.

在单独对SOFC进行变工况分析时,计算发现:最佳燃料利用率变化范围不大.若维持额定值时,SOFC在80%~100%工况范围内工作,电池效率相对最佳值仅仅下降了0.22%.考虑到燃料利用率的变化也会对电池本身产生热冲击,保持电池系统燃料利用率不变对电池系统是有益的.

表2 额定状态混合发电系统分析结果Tab.2 The simulation results of hybrid power system under design-point conditions

在变工况计算过程中,设定如下约束条件:

(1)反应温度不能低于700℃[16];

(2)压气机不能喘振;

(3)入口涡轮温度不超过额定温度840℃;

(4)电池系统的燃料利用率、水碳比保持不变.

在以上约束条件下,本文考虑3种不同的调节方案:

Case 1 控制燃料流量,燃机转速保持不变.

Case 2 控制燃料流量,采用变转速方式调节压气机进口空气流量,保证燃料电池反应温度不变.

Case 3 控制燃料流量,燃机转速保持不变,空气进入SOFC前采用阀门调节保证燃料电池反应温度不变,多余空气与SOFC排气混合进入涡轮.

计算结果显示:对于Case 1,当输出功率降低到70%额定功率时,电池反应温度已降至700℃.对于Case 2,当输出功率降低到77%额定功率时,压气机运行已接近喘振线.对于Case 3,当输出功率降低到额定功率的59%时,燃机的输出功率已降至0kW.

由图4可以看出,随着混合发电系统负荷的降低,Case 2模式对应的燃料流量下降最快,其次是Case 3、Case 1.同时,针对不同的控制模式,空气流量随负荷的变化是不同的.Case 1和Case 3对应的空气流量随负荷降低是增加的,主要是由于随着系统负荷的降低,涡轮入口温度降低,根据式(15),相应的涡轮入口折合流量要增加.因此,根据变工况特性,要在转速不变的前提下,使压气机和涡轮达到新的平衡,势必要增加空气流量,进而满足涡轮流量的要求,Yang等[3]的研究也获得了相同的结论.

图4 不同调节模式的燃料流量和空气流量Fig.4 Fuel and air flow rate in different cases

图5 显示,在Case 1模式中,随着负荷减小,天然气流量降低,而空气流量增加,SOFC的反应温度降低,直接导致涡轮进口温度降低.在Case 2模式中,SOFC的反应温度保持不变,经计算涡轮进口温度略有下降.而对于Case 3模式,由于采用空气调节阀,虽然SOFC的反应温度保持不变,但多余的空气在涡轮前与燃料电池排出的高温气体混合,导致涡轮进口温度降低较快.

图5 不同调节模式的SOFC反应温度和涡轮进口温度Fig.5 SOFC operating temperature and turbine inlet temperature in different cases

图6 计算结果显示,在Case 3模式下,WMGT/WSOFC下降最快.主要原因是为保证SOFC的反应温度不变,在转速不变的情况下,多余的空气与电池高温排气掺混降低了涡轮入口温度,同时,MGT效率降低剧烈,致使涡轮做功减少,WMGT/WSOFC降低.

图6 不同调节模式的WMGT/WSOFCFig.6 The ratio of MGT power to SOFC power in different cases

图7 对比分析显示Case 2和Case 3的单电池电压皆随相对输出功率降低而增大,这是由于反应温度不变的情况下,相对输出功率降低导致电流降低,欧姆极化降低,电压增高.而对于Case 1,由于反应温度降低,能斯特电动势增大,但温度降低使电阻增大,最终电压的变化为先增大后减小.

图7 不同调节模式的单电池电压与系统效率Fig.7 Single cell voltage and system efficiency in different cases

在系统效率方面,Case 2对应的混合发电系统效率最高,且随着相对输出功率的降低,系统效率呈上升趋势,这是由于燃机采用变转速调节方式使压气机与涡轮保持较高效率,且SOFC电压随着功率降低而升高,系统效率总体升高.Komatsu等[4]的研究也得出了相同的结论.然而,Case 2的运行范围最小.

因此,为了保证混合发电系统的效率最高,同时扩大混合发电系统的变工况运行范围,提出了新的控制模式Case 4,即当混合发电系统在77%以上负荷运行时,采用Case 2模式的系统调节方法,而当继续降低负荷时,采用Case 3的控制模式.

图8 Case 4对应的混合系统变工况性能Fig.8 The hybrid system part-load performance for Case 4

采用Case 4控制策略调节系统负荷,分析结果(见图8,纵坐标为归一化参数)显示:随着相对输出功率的降低,燃料量减少,空气量先减少后增加,WMGT/WSOFC始终呈下降趋势,转速降低至额定转速91%后保持不变.混合发电系统可以扩大至相对输出功率的45%~100%的运行范围,在额定和最小负荷运行工况下,混合发电系统的效率分别为57.75%和56.40%,变工况条件下系统效率仅下降了1.35%,充分显示了混合发电系统变工况良好的运行性能.

3 结 语

本文以220kW SOFC/MGT混合发电系统为研究对象,建立了燃料电池、燃气轮机以及换热器等所组成的混合发电系统数学模型,分析了不同控制模式下系统的变工况性能,并提出了新的控制策略.

变工况运行时,采用单独SOFC燃料控制模式(Case 1)时,系统的负荷调节范围为70%~100%,达到最低负荷时,SOFC反应温度降至700℃,混合发电系统效率降至53.2%;变转速控制模式(Case 2)对应的系统的负荷调节范围为77%~100%,达到最低负荷时,压气机运行已达到喘振点,然而,混合发电系统效率提高至59.8%;定转速恒定电池温度的控制模式(Case 3)对应的混合发电系统的负荷调节范围为59%~100%,最低负荷时,MGT的输出功率已降至0kW,系统效率降至52.7%.对比3种控制模式,在相同的负荷输出条件下,Case 2对应的混合发电系统效率最高,Case 1对应的混合发电系统效率最低.

为了保证混合发电系统安全、稳定、高效运行,并提高发电系统的负荷调节范围,提出了新的控制模式Case 4.在该模式下,混合发电系统负荷调节范围扩大到45%~100%,在额定和最小负荷运行工况下,对应的混合发电系统的效率分别为56.40%和57.75%,变工况系统效率仅下降了1.35%,显示了混合发电系统优良的变工况性能.

[1]贾俊熙,姜任秋,沈胜强,等.管式固体氧化物燃料电池非稳态数值研究[J].中国电机工程学报,2007,27(20):91-98.JIA Jun-xi,JIANG Ren-qiu,SHEN Sheng-qiang,etal.Transient numerical simulation for a tubular solid oxide fuel cell[J].Proceedings of the CSEE,2007,27(20):91-98.(in Chinese)

[2]Stiller C,Thorud B,Bolland O,etal.Control strategy for a solid oxide fuel cell and gas turbine hybrid system [J].Journal of Power Sources,2006,158(1):303-315.

[3]Yang J S,Sohn J L,Ro S T.Performance characteristics of a solid oxide fuel cell/gas turbine hybrid system with various part-load control modes[J].Journal of Power Sources,2007,166(1):155-164.

[4]Komatsu Y,Kimijima S,Szmyd J S.Performance analysis for the part-load operation of a solid oxide fuel cell-micro gas turbine hybrid system [J].Energy,2010,35(2):982-988.

[5]李 杨,翁一武.固体氧化物燃料电池-燃气轮机混合动力系统的性能及控制策略分析[J].中国电机工程学报,2010,30(35):94-100.LI Yang,WENG Yi-wu.Performance study and control strategies of temperature solid oxide fuel cell-gas turbine hybrid system [J].Proceedings of the CSEE,2010,30(35):94-100.(in Chinese)

[6]Campanari S,Iora P.Definition and sensitivity analysis of a finite volume SOFC model for a tubular cell geometry[J].Journal of Power Sources,2004,132(1-2):113-126.

[7]Milewski J,Swirski K, Santarelli M,etal.Advanced Methods of Solid Oxide Fuel Cell Modeling[M].London:Springer,2011.

[8]薛利超.基于120kW固体氧化物燃料电池与微型燃机复合系统性能研究[D].大连:大连理工大学,2007.XUE Li-chao.Performance researches of a hybrid system based on 120kW solid oxide fuel cell and micro gas turbine[D].Dalian:Dalian University of Technology,2007.(in Chinese)

[9]WANG Wei,CAI Rui-xian,ZHANG Na.General characteristics of single shaft microturbine set at variable speed operation and its optimization [J].Applied Thermal Engineering,2004,24(13):1851-1863.

[10]张 娜,林汝谋,蔡睿贤.压气机特性通用数学表达式[J].工程热物理学报,1996,17(1):21-24.ZHANG Na,LIN Ru-mou,CAI Rui-xian.General formulas for axial compressor performance estimation [J].Journal of Engineering Thermophysics,1996,17(1):21-24.(in Chinese)

[11]黄钟岳,王晓放.透平式压缩机[M].北京:化学工业出版社,2004.HUANG Zhong-yue,WANG Xiao-fang.Turbine Compressor[M].Beijing:Chemical Industry Press,2004.(in Chinese)

[12]Milewski J, Miller A,Salacinski J.Off-design analysis of SOFC hybrid system [J].International Journal of Hydrogen Energy,2007,32(6):687-698.

[13]George R A.Status of tubular SOFC field unit demonstrations [J].Journal of Power Sources,2000,86(1-2):134-139.

[14]Zhang W, Croiset E, Douglas P L,etal.Simulation of a tubular solid oxide fuel cell stack using AspenPlusTMunit operation models [J].Energy Conversion and Management,2005,46(2):181-196.

[15]George R A, Bessette N F.Reducing the manufacturing cost of tubular SOFC technology[J].Journal of Power Sources,1998,71(1-2):131-137.

[16]USDE.Fuel Cell Handbook [M].7th ed.Morgantown:US Department of Energy,Office of Fossil Energy, National Energy Technology Laboratory,2004.