永磁体外部磁场的不均匀性研究

2013-09-27何永周

何永周

(中国科学院上海应用物理研究所,上海 201204)

(2012年10月24日收到;2012年12月31日收到修改稿)

1 引言

永磁体是现代社会特别是高新技术工程中应用较广泛的磁功能材料之一,一般用作磁场源,在一定气隙内形成恒定的磁场[1].目前商业上最主要应用的永磁体有铸造永磁体、铁氧体永磁体、稀土永磁体等,新兴的纳米晶永磁体若工艺上获得突破,也将有良好的应用前景.

按是否经过强磁场取向工序区分,永磁体大体上可分为各向同性粘结永磁体和各向异性烧结永磁体.各向异性永磁体因为相对磁性能高,各向异性磁特性明显等优点,在国防、医疗、科研、空间、交通等领域有着广泛应用,如磁控管[2]、核磁共振[3]、速调管[4]、波荡器[5]、电动悬浮[6]、电机与非接触轴承[7]等.在这些高精度永磁设备中,永磁体外部磁场的不均匀性对装置的物理设计与研制有着重要影响.目前国内外结合具体永磁装置,对永磁体外部磁场不均匀性有零星研究,但没有从磁学与磁材料基本原理对其进行系统研究.

影响永磁体外部磁场的不均匀性有多种因素,如外形设计、退磁场、工艺等,并存在共性的基本规律.本文以同步辐射波荡器用各向异性矩形钕铁硼和钐钴永磁体为例,对影响永磁体外部磁场的不均匀性的各种因素进行理论分析,从而为波荡器及其他各种高精度永磁装置的物理设计与高均匀永磁铁的研制提供一定的参考依据.

2 外部磁场不均匀性

矩形永磁体外部磁场的不均匀性一般指主磁场好场区均匀度及面积相对大小、三维剩磁分布(磁化偏角)、N/S极空间磁场的对称性、磁场光滑性等.

永磁体主磁场好场区均匀度一般用取向方向截面积磁场值B0的波动来表示,波动值根据不同永磁装置的物理设计与工程研制要求,指标也有所不同:

磁化偏角T的计算公式如下:

式中Bx,By,Bz为矩形永磁铁三个方向剩磁分量(Bz为主磁化方向剩磁).

磁场N/S对称性C计算公式如下:|Bn|和|Bs|表示沿磁化方向距磁表面中心一定距离处对称空间处的磁场值.

所谓永磁体外部磁场的“光滑性”是指没有大的“锯齿”状磁场分布.

3 外部磁场分布磁学原理

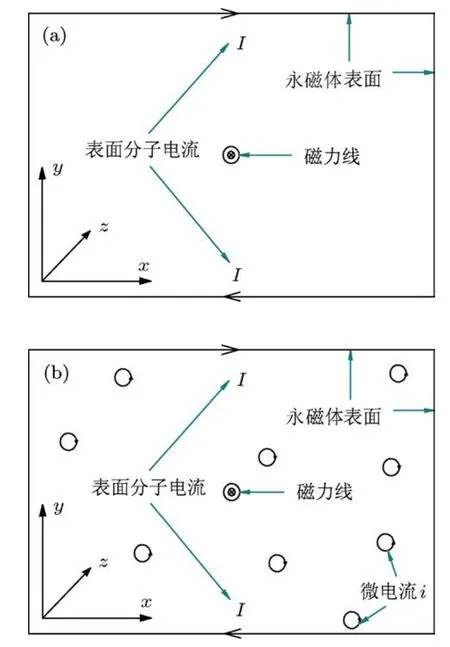

3.1 单磁体外部磁场空间分布

尺寸为a,b,c(对应x,y,z)的矩形永磁体沿c方向磁化后,由安培分子环流观点可知此时外部空间中任一点磁场由永磁体内排列整齐的所有分子电流共同激发.在理想均匀磁化条件下,永磁体内分子电流的磁效应相互抵消,在宏观上表现为只有表面电流存在.这样可认为外部空间中任一点磁场仅由永磁体表面闭合电流环路所激发.永磁体在其外部空间任一点P(x,y,z)产生三个外磁场分量Bx,By,Bz,其中沿取向的主磁场Bz对永磁装置的物理设计十分重要.

根据苟晓凡等提供的公式[8],以a=25 mm,b=65 mm,c=4 mm的矩形永磁体为例,假设其剩磁Br为1.20 T,用matlab计算得到永磁体空间磁场Bz分布如图1.

图1 矩形永磁体的主磁场Bz空间分布(z为距永磁体表面的距离1 Gs=10-4 T) (a)z=0;(b)z=8.0;(c)z=12.0;(d)z=16.0

从结果可看到,在理想均匀磁化条件下,主磁化场Bz好场区分布与相对面积大小与空间距离密切相关.随着距离的增大:(a)→(b)→(c)→(d),中心区域的主磁场Bz强度逐步减弱,好场区面积先增大后又减小(图1(c)最大),而边缘区域主磁场Bz随距离增大迅速减小.该现象也预示了在同等条件下,随着永磁装置磁间隙减小,磁场均匀性有个优化的最佳磁间隙值.这也表明,在小间隙磁路条件下,如要使磁场达到高品质要求,对永磁体外形设计、磁场均匀性、永磁装置系统设计等提出了较高的要求.永磁体主磁场好场区分布与永磁体的外形设计密切相关,用分子电流方法可以推算出任意形状永磁体外部磁场的空间分布形态.

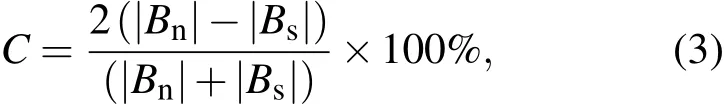

3.2 退磁场

工程中永磁体是在开路下使用的,存在着退磁场Hd,这是永磁体和电磁铁显著区别之一.在其作用下永磁体磁化时内部磁场Hi并不等于外磁场H0,见图2(a).它们之间有如下关系[9]:

在均匀磁化情况下Hd=-NM,M是磁化强度,N为退磁因子,是M及位置的函数.退磁场大小与分布主要决定于永磁体几何形状和尺寸,有退磁场存在时,即使在均匀外磁场中充磁,由于永磁体内部产生的磁场Hi并不均匀一致,绝大多数情况下不能保证永磁体的绝对均匀磁化.理论证明,只有椭球形状永磁体才能满足均匀磁化的要求,由图2(b)可知,在外磁场作用下,永磁体内部磁场Hi是均匀的.在工程中,永磁体设计成椭圆形既有加工困难,也存在着应用上的障碍和局限.

图2 退磁场 (a)永磁体的内部退磁场;(b)椭圆形永磁体的均匀内磁场

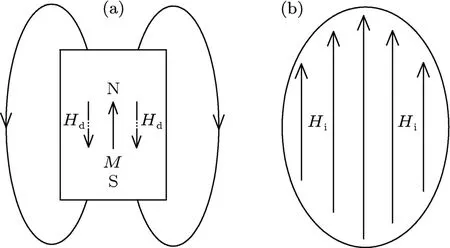

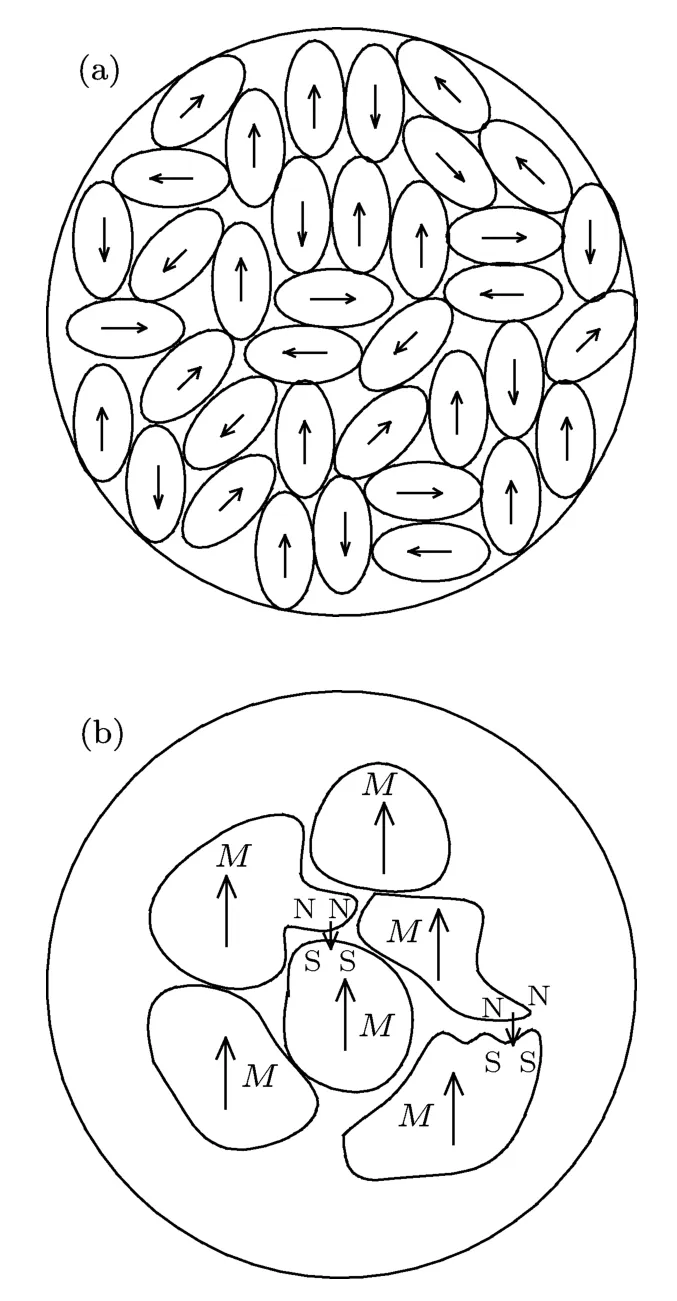

图3 永磁体的磁化状态 (a)理想的均匀磁化;(b)非理想的不均匀磁化

由于退磁场造成的磁化不均匀性,按安培分子电流观点,永磁体内部分子电流不能完全抵消,见图3(a)和(b).在理想的图3(a)情况下,永磁体只有表面宏观分子电流,在非理想的图3(b)情况下,永磁体内部分子电流不能完全抵消,将剩余部分微电流,它们同样产生磁场,这相当于无数“小永磁体”.宏观上看,非理想情况下“小永磁体”产生的磁场和永磁体的整体外磁场发生矢量叠加,对剩磁分布如磁化偏角产生复杂的系统性微观影响.目前在理论上还无法计算任意形状永磁体的退磁场,这也是永磁体应用的丰富多彩性和永磁装置磁路计算的复杂性所在.为减小退磁场对永磁体均匀磁化的影响,在永磁体研制的第一次强磁场取向成型和第二次成品磁化时,应尽量增加待磁化的永磁体毛坯或成品的长径比(L/D:取向方向长度和横向直径的比).在大长径比下,较小的退磁场有利于永磁体均匀磁化,如充磁时可以把若干件小长径比的永磁体按一定规律叠加起来组成一个整体的较大长径比磁组件[10].

在同等条件下,如果因永磁体外形设计导致较大的退磁场不均匀磁化存在,将大大增加永磁体外部磁场均匀性的控制难度,主要是磁化偏角.

4 工艺因素

4.1 粉末颗粒

从磁学与磁材料学原理分析,永磁体外部磁场的不均匀性本质上是其磁结构的不均匀性造成的.对于各向异性永磁体,粉末颗粒质量是保证永磁体具有良好微观磁结构及取向度的首要条件.理想的磁性粉末颗粒是:1)粉末颗粒尺寸小且分布窄,所有粉末颗粒是单晶体;2)粉末颗粒为椭圆状;3)粉末颗粒晶体缺陷少;4)粉末颗粒表面吸附的杂质与气体少,如图4(a)所示.粉末颗粒压制烧结后的磁性相晶粒形状应当规则,若有尖锐棱角,将产生较大退磁场,造成局部磁化不均匀,影响永磁体外部磁场的微观光滑性,工艺因素和外形设计产生的退磁场对永磁体均匀性的影响本质上是一样的(同样会产生微电流),见图4(b).

对于钕铁硼永磁体,目前国内外先进永磁公司采用速鳞片(SC)+氢破碎(HD)+气流磨(JM)工艺[11],制造的粉末颗粒部分技术结果和上述理想状态有点接近,但也需要对工艺进行优化,通过不断改进才能制造出接近理想模型的粉末颗粒.对于钐钴永磁体,由于合金性质的差异,不能简单把钕铁硼永磁体先进制粉工艺如气流磨等应用于实际生产中,目前日本已经通过氧化还原扩散等工艺制造出接近理想模型的椭圆状粉末颗粒,国内钐钴永磁体还是采用传统的粉末冶金工艺,主要问题是粉末颗粒尺寸分布范围相对较宽,形状多样,晶体缺陷较多.

图4 (a)理想粉末颗粒模型;(b)不规则磁性相晶粒形状

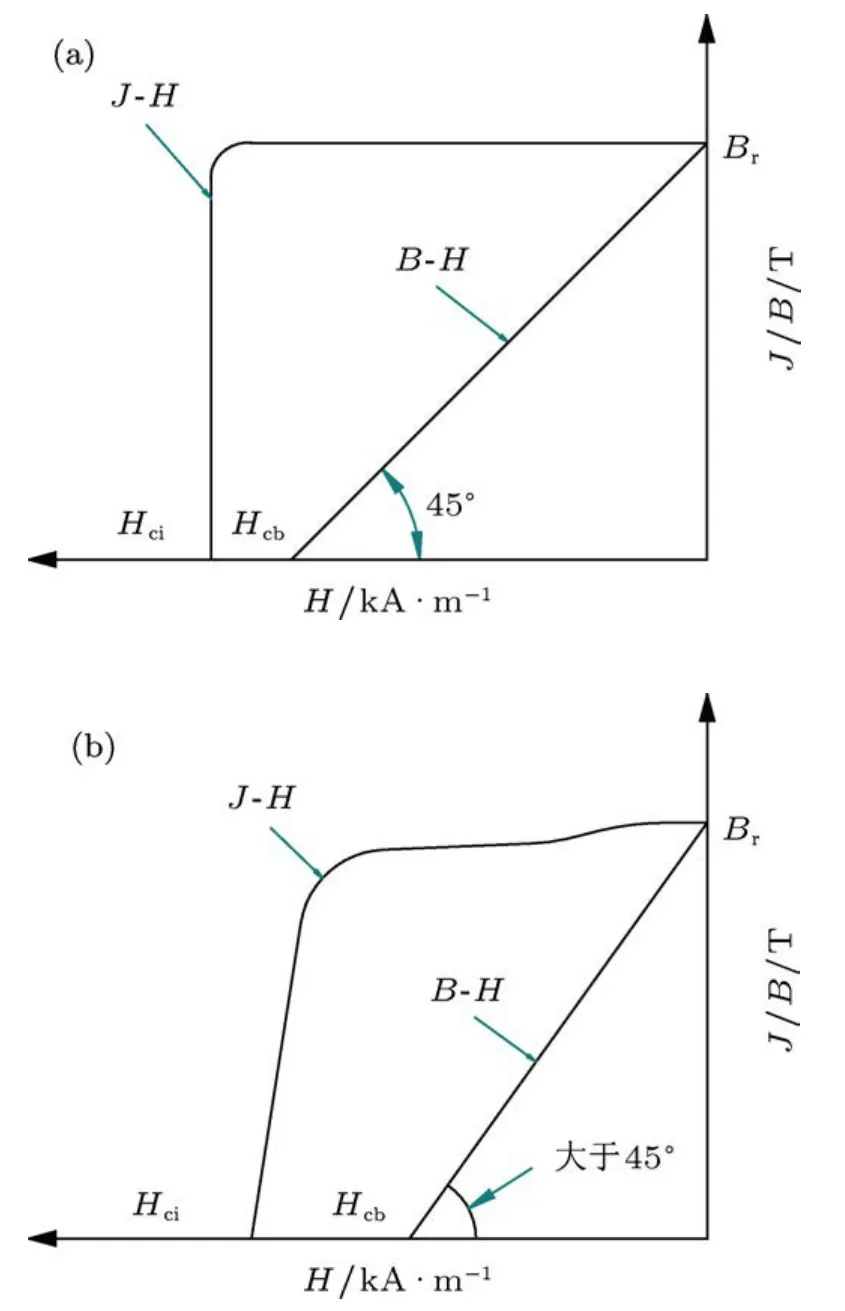

图5 (a)和(b)为国内典型的钕铁硼和钐钴永磁体取向方向的退磁曲线[12,13],从中可看到,钕铁硼方形度(弯曲点内禀矫顽力和内禀矫顽力的比值:Hk/Hci)一般优于钐钴,这主要原因也是粉末颗粒质量的差异所致,钕铁硼粉末颗粒有点接近理想模型,而钐钴粉末颗粒和理想模型差距较远.在同等条件下,钐钴外部磁场均匀性工艺设计与参数控制要大大难于钕铁硼.

4.2 取向度

钕铁硼永磁体磁性能来源于Nd2Fe14B相,钐钴永磁体磁性能来源于SmCo5及Sm2Co17相,它们易磁化c轴和难磁化a轴.对于单晶体,当沿c轴磁化时有最大剩磁Br=M,如果磁化方向和c轴有个夹角θ时,则剩磁为Br=M cosθ,角度越大,剩磁越小.磁粉末颗粒在未获得强磁场取向前是混乱取向的,得到的是各向同性永磁体,Br=1/2M cosθ.如果使每个粉末颗粒c轴沿相同方向加强磁场取向,即可制成各向异性永磁体,沿取向方向有最大剩磁:

式中Js=µ0Ms,Bz=µ0Mr,A表示正向畴体积分数,β表示非磁性相体积分数,D表示相对密度,cosθ表示取向度(永磁铁晶粒的宏观平均易磁化轴方向与理想取向磁场轴夹角的余弦),Js表示饱和磁极化强度.

图5 各向异性永磁体的B-H曲线 (a)钕铁硼;(b)钐钴

取向度对各向异性永磁体的多项技术参数等有着极为重要的影响,制约着永磁体的宏观外磁场均匀性(磁化偏角、微观光滑性、对称性等).在同等设计及工艺下,取向度表示永磁铁的各向异性程度,取向度越高意味着永磁体取向方向剩磁Bz越高,而其他方向剩磁Bx,By越小,即取向度越高,磁化偏角越小.但取向度高,却并不意味着磁场的微观光滑性和对称性等良好,它们的关系较复杂.

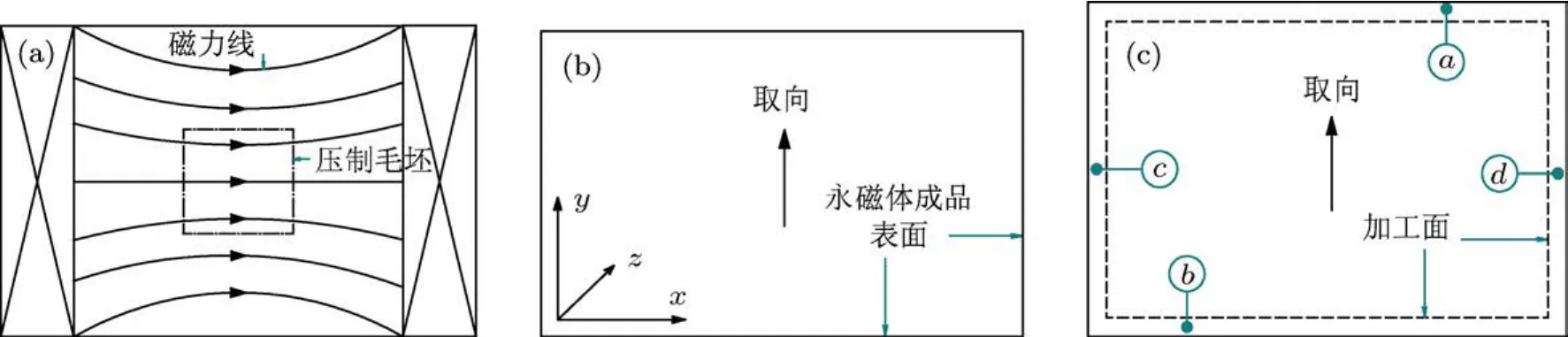

取向度受多方面因素影响,主要有取向场强度、粉末颗粒形状与尺寸、成型方式、粉末松装密度等.对于各向异性钕铁硼永磁体来说,足够大的取向磁场十分必要,可以有效提高永磁体的Br,Hci,Hcb,(BH)max,Hk等,大幅度改善取向度,有利于永磁体各向异性特性的增强(减小磁化偏角).对于各向异性钐钴永磁体,由于钐钴合金易脆性,太大的取向磁场虽可增加磁性能等,但烧结凝固以后永磁体开裂现象更加明显,从而造成永磁体宏观外部磁场均匀性(磁化偏角)改善,微观磁场均匀性恶化的矛盾现象,这在实际研制中要优化工艺参数.接近理想模型的粉末颗粒和合适的松装密度将改善磁场取向成型时的流动性,从而大幅度提高取向度.粉末颗粒的强磁场取向成型工艺对获得高取向度的永磁体是至关重要的,如目前国内比较典型的成型方式有平行模压(ADP)、垂直模压等静(TDP)、橡胶模等静(RIP),这三种成型方式获得的取向度是明显不同的,见图6.

图6 压制方式 (a)ADP;(b)TDP;(c)RIP

中低磁性能永磁体的成型工艺设计一般用ADP,对取向度破坏较大;TDP是高性能永磁体采用的成型技术,对取向度也有一定的损害;RIP实验室效果较好,有利于获得高取向度,但在实际批量生产还需要解决不少问题.开发无破坏取向度成型技术将是高均匀各向异性永磁体发展方向.

4.3 烧结凝固

为获得高均匀永磁体,烧结凝固后永磁体的磁结构应当尽量符合理想模型:1)磁性相晶粒尺寸均匀;2)磁性相由薄而均匀光滑的晶界相包围;3)除磁性相外,其他杂质、空洞等少;4)磁性相c轴100%沿取向方向;5)磁性相内部和边界区的结构一致.在磁结构符合理想模型情况下,永磁体的回复磁导率µrec为1.0(B/H比值),方形度(Hk/Hci)100%.如果实际永磁体磁结构不满足上述中任何一点,将会有部分晶粒在绝对值较小负载磁场作用下实现反磁化,而基本符合理想模型的晶粒将在较大负载磁场下作用下实现反磁化,这样所有晶粒在相同负载反磁化场作用下的反磁化是不严格同步的,造成永磁体的回复磁导率µrec大于1.0且并不一致,方形度小于100%,在这种情况下,永磁体的退磁曲线实际上是不同磁结构晶粒反磁化曲线的矢量叠加.永磁体各部分的回复磁导率µrec不一致将导致永磁体各部的Br,(BH)max的不一致,造成微观磁场不光滑性,对永磁体的磁化偏角和对称性等也可能有一定影响.图7(a)和(b)分别为理想和非理想微观磁结构的永磁体反磁化退磁曲线.

图7 永磁体反磁化J-H和B-H曲线 (a)理想磁结构;(b)非理想磁结构

实践证明,永磁体烧结凝固中受重力等因素影响,将造成不同程度的密度不均匀和取向度扭曲[14],这也将恶化永磁体外部磁场的光滑性、磁化偏角、对称性.

4.4 其他因素

获得均匀取向的永磁体毛坯是保证永磁体具有良好外部磁场均匀性的首要条件.成型时应优化工艺,使模具中松散的粉末颗粒组合体(即压制毛坯)处于磁场的中心好场区并对称分布,见8(a).如果压制毛坯不处于磁场的中心好场区,将导致压制毛坯取向方向两边的磁力线密度不一致,对永磁体N/S极磁场的对称性产生不利影响.如果因为成型压机磁场好场区面积小,导致压制毛坯无法全部处于磁场的中心好场区,在这种情况下将要优化成型工艺设计.

永磁体烧结后的毛坯要经过切片、初磨、精加工等工序才能获得符合尺寸要求的永磁元件,对于有高均匀要求的永磁体来说,机加工工艺对磁场的均匀性也有着重要影响.总的原则是:1)不破坏取向度;2)对于矩形永磁体,加工面和取向方向严格构成平行或垂直关系;3)机加工工艺应有对称性思想.对于1),机加工中永磁体表面的取向度将受到一定程度破坏,优化工艺并适当退火处理将有利于加工应力的释放,改善取向度.对于2),永磁体的取向和加工面y应当严格平行,和x,z面严格垂直,如图8(b).对于3),垂直取向方向两边余量a和b应当相等,平行取向方向面c和d应当相等,这本质上是使永磁体的磁结构具有对称性,见图8(c).

图8 机加工 (a)毛坯处于磁场中心;(b)加工面和取向;(c)对称性加工

永磁体在机械加工中,对于2),如果加工不符合示意图所示,将对永磁体的磁化偏角产生不利影响.对于3),如果加工中无对称性思想,将对N/S极磁场对称性产生不利影响.

5 讨论

由上述分析研究可知,永磁体主磁场的宏观空间分布形态与好场区面积相对大小等由其外形设计决定.永磁体的磁化偏角主要和退磁场、粉末颗粒、取向度、机械加工密切相关.永磁体的外部磁场N/S极磁场的对称性主要与机械加工中工艺和成型设计等有关.而永磁体的微观磁场光滑性与退磁场、粉末颗粒、取向度、烧结凝固等因素密切有关.

应当注意,永磁体的外部磁场有些均匀性技术指标是矛盾的,比如高取向度意味着较小的磁化偏角,但也可能意味着恶化的微观磁场光滑性,特别是对于钐钴永磁体,这是因为过高的取向度将增大永磁体机械尺寸的各向异性收缩现象,从而增加永磁体的微观开裂现象,而开裂将会引起微观磁场的不光滑性.在永磁体工程研制中,有些工艺设计也是相互矛盾的,比如烧结凝固的致密化和晶粒尺寸均匀一致性,致密化虽然减少空洞等,但同时也容易使磁性相晶粒不均匀长大.再比如在低温下钕铁硼永磁体宏观均匀性、磁性能等会有所提高,但同时可能也意味着微观磁场光滑性的恶化.类似这些矛盾对立的物理概念与工艺在永磁体理论研究与工程研制中处处可见.如何解决这些似乎两难的概念与工艺,是永磁体科研人员需要深入思考的问题.

本文研究主要针对矩形钕铁硼和钐钴永磁体,实际上对于圆柱形、瓦形、环形及其他异形永磁体,对于铸造永磁体和铁氧体等,永磁体的外部磁场的不均匀性规律和上述分析思路基本一致,但在实际工程中,结合永磁体外形设计和外部磁场的不均匀技术要求,研制工艺也要做一定的调整.

[1]Zhou SZ,Dong Q F 1999 Super Permanent Magnet(Beijing:Metallurgical Industry Press)p145[周寿增,董清飞1999超强永磁体(北京:冶金工业出版社)第145页]

[2]Wu X L 2002 Ph.D.Dissertation(Beijing:Institute of Electronics,Chinese Academy of Sciences)(in Chinese)[吴迅雷2002博士学位论文(北京:中国科学院电子所)]

[3]Wu H D 2007 Ph.D.Dissertation(Hefei:University of Science and Technology of China)(in Chinese)[武海潡2007博士学位论文(合肥:中国科学技术大学)]

[4]Yang Z H 2000 High Power Laser and Particle de Beams 12 556(in Chinese)[杨震华2000强激光与粒子束12 556]

[5]Chen N,Zhang PF,Li G,Xu H L,Li Y H,Zhang SC,Cai GW,He D H 2005 Nucl.Tech.28 258(in Chinese)[陈念,张鹏飞,李格,徐宏亮,李煜辉,张善才,蔡根旺,何多慧2005核技术28 258]

[6]Chen Y W 2009 M.S.Dissertation(Changsha:The National University of Defense Technology)(in Chinese)[成玉卫2009硕士学位论文(长沙:国防科学技术大学)]

[7]Fu M,Huang X L,Zhou G,Shen Y 2007 Sma.Spec.Elec.Mach.35 1(in Chinese)[傅萌,黄学良,周赣,沈妍2007微特电机35 1]

[8]Gou X F,Yang Y,Zheng X J 2004 Appl.Math.Mech.25 271(in Chinses)[苟晓凡,杨勇,郑晓静2004应用数学与力学25 271]

[9]Zhao K H,Chen X M 2003 Electromagnetics(1st Ed.)(Beijing:Higher Education Press)p227[赵凯华,陈熙谋2003电磁学(北京:高等教育出版社)第227页]

[10]He Y Z,Zhou QG,Zhang JD 2011 Chin.Phys.C 35 392

[11]Zhou SZ 2011 Sintered NdFeB Rare Earth Permanent Magnet Materials and Technology(Beijing:Metallurgical Industry Press)p94[周寿增2011烧结钕铁硼稀土永磁材料与技术(北京:冶金工业出版社)第94页]

[12]Zhang T B Performance Curve of Sintered NdFeB,http://www.innuovo-mag.com/[2012-10-20]

[13]Li S W Performance Curve of Sintered Sm2Co17,http://www.hcmagnet.com/[2012-10-20]

[14]He Y Z,Zhou Q G 2012 High Power Laser and Particle Beams 24 2187(in Chinese)[何永周,周巧根2012强激光与粒子束24 2187]