薄壁筒形零件径向尺寸自动测量方法研究

2013-09-27郝金超曾志强李红刚

郝金超 杨 波 曾志强 王 凡 李红刚 肖 雄

(①中北大学机械工程与自动化学院,山西太原 030051;②太原科技大学,山西太原 030051)

对于小壁厚筒形零件的壁厚测量,目前国内比较常用的方法是手持量具或手动方式来进行抽样测量:如采用三坐标测量仪进行壁厚检测,这种检测方法需要有经验的工人进行精细操作;也有用双探针来进行壁厚测量,这种方式所采用的探针架在测量小壁厚零件时由于环境限制,一般制造较细,这样就容易发生弹性变形,造成额外的测量误差,此外这种检测方式只能检测轴向方向的尺寸,如果是径向非匀质制件则不能进行检测。随着零件的加工精度要求越来越高,对某些关键产品的检测要求越来越严格,而且通常要求100%检测,以避免不合格零件导致灾难性后果。该产品生产批量大,毛坯是经多次冲压成型后经专用车床车制而成,壁厚的均匀度直接影响炮弹发射弹着点的准确性,但是该尺寸不能由冲压工艺完全保证,因此对该尺寸的检测十分必要。目前基本采用人工抽检的方式来测量壁厚,这种测量方式存在效率低,测量点少,精度差,易因主观因素造成测量误差,导致误测。因此设计一种新的壁厚测量方法,来提高药筒壁厚的检测效率和检测精度十分必要。本文根据药筒的壁厚测量要求,设计了一种薄壁筒形零件通用检测设备,并给出了测量原理、设计结构、误差分析、实验过程及结论。

1 被检测对象及测量原理

图1为某炮弹的药筒部分简图,炮弹发射是通过药筒底火点火,引燃药桶内的火药,瞬时燃烧产生巨大的气体和热量,从而将弹体从炮口高速推射出去。目前药筒通常采用多次冲压成型的方式,虽然成本较低,加工效率高,但不可避免的会造成筒壁厚度的不均,如果差距较大,会影响弹体的装配和发射精度。因此,需要对药筒的筒壁厚度进行测量,以获得工件壁厚值,来评定工件是否合格。

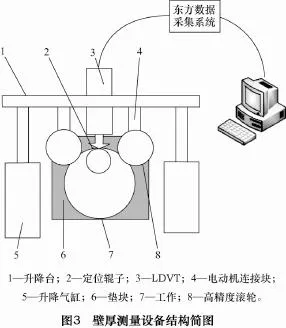

由于该型产品药筒直径小,内外径的圆弧曲率大,精度要求较高,不宜采用电涡流等常见的壁厚测量方法,因此采用直接在药筒轮廓面径向方向进行测量的方案,如图2所示。保证测量传感器的接触点与定位滚轮接触点的连线始终处于被测点的法线方向。为了减小测量误差的影响,采用对药筒轮廓面同一圆周厚度值的多次测量方法进行测量,然后按照误差评定理论进行数据处理,最终得到符合精度要求的测量结果。

采用接触式测量方法,主要采用位移传感器对药筒的壁厚进行接触式测量。在无工件时,传感器探头下行与定位辊子接触,传感器测头压缩一初始量,标定厚度为0。当加装工件后,传感器探头收缩量增加一个壁厚δ,对应的位移传感器电压信号通过数据采集系统显示在计算机上,通过传感器的标定数值可求出该处的壁厚值。

2 药筒壁厚测量系统

2.1 机械系统部分

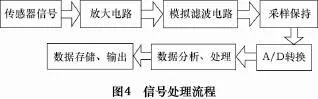

如图3,测量机构采用位移传感器对壁厚进行测量。通过上料机构将工件推入定位辊子2,并将工件固定在定位辊子上,然后升降气缸5收缩,升降台1下降,高精度滚轮8压紧工件,传感器探头与工件接触,传感器探头收缩,传感器探头收缩量即为该点的壁厚值。然后高精度滚轮8由后方电动机驱动,带动工件7旋转,控制程序按照预先设置的采样频率对工件一周的壁厚值进行数据采集。

2.2 计算机系统及处理系统设计

(1)信号处理

在机械系统提供的测量系统满足要求后,就可进行信号测量,信号处理的流程如图4,其中放大电路的精度要与传感器精度保持一致。模拟滤波电路是必需的,其频率要与后而的采样频率一致,防止数字采样时发生混频现象。采样A/D的位数精度也应和传感器精度一致。信号采样频率根据工件测量速度要求进行合理选择。后期数据处理及输出由计算机完成,并依据用户要求显示、输出、存储测量数据的分析结果。

(2)软件系统

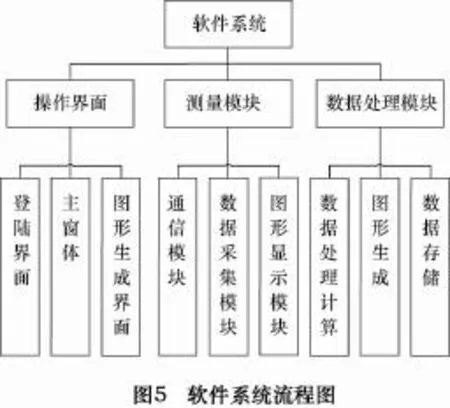

药筒检测设备主要由操作界面、测量模块和数据处理模块3大部分组成,各模块由相应的小模块组成,如图5所示。

测量软件的功能主要是实现对原始数据的选择性采集、存储和浏览显示,利用误差评定理论对原始数据进行处理,并将最终处理结果进行显示和存储。

根据软件所要实现的功能选择既有良好的图形界面编辑功能又通俗易懂的VISUALBASIC6.0语言进行编写。由于本系统采集的数据类型单一,采集数据较少,所以选用ACCESS数据库已经完全能满足要求。

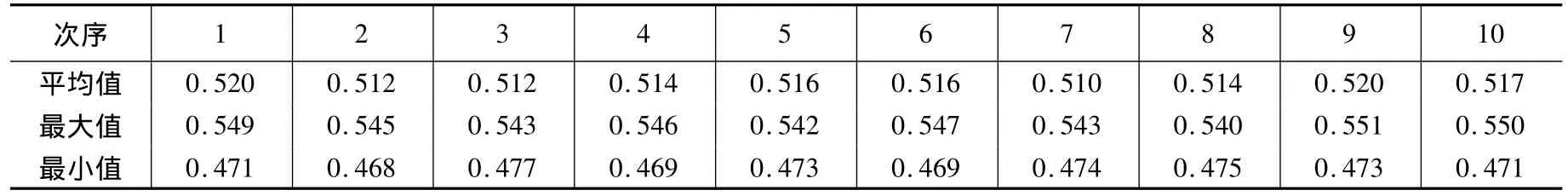

表1

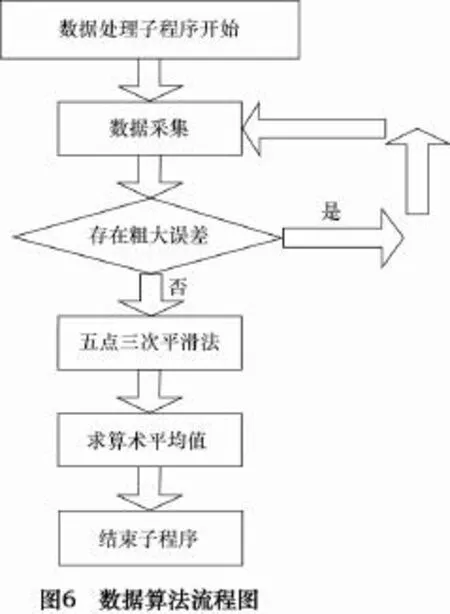

在软件设计中,测量模块主要涉及3部分:通信部分,数据采集处理部分,显示部分。分别利用MSComm控件来实现串口数据的采集;利用Timer控件来实现定时采集与数据处理,具体流程如图6;利用MSchart控件来调用数据库数据绘制数据图形来显示数据分布关系及检验合格率。

(3)数据处理

由于采集数据个数较多,对采集的数据首先进行与壁厚上限值的数据比较剔除粗大误差,然后通过五点三次平滑法对数据进行平滑处理,处理后的数据较未处理数据的曲线更加平滑,精度更高,如图7。最后求算术平均值与最大最小值,最终得到测量结果。

3 实验及误差分析

3.1 对比试验

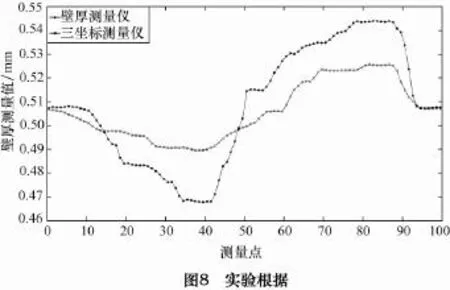

使用三坐标测量仪对工件一周进行内外径测量,并根据测量结果计算出壁厚尺寸,并和测厚仪测得的实际尺寸进行比较。

从实验数据图8中可以看出,采用壁厚测量仪得出的测量结果比三坐标测量仪测得结果波动量不大,最大误差为15 μm左右,但操作简便,耗时短(2 s),便于用于大规模检测。

3.2 测量系统重复性精度分析

选择一个药筒工件在筒形小壁厚自动检测设备上进行多次重复性检测,测量结果见表1。

从数据中可以看出,多次测量结果之间的最大误差在10 μm左右,重复满足设计要求。

该测厚仪的误差主要来自以下几个方面:辊子误差、传感器误差、机械制造误差、定位误差等。

4 结语

本控制系统实现了对药筒壁厚参数精确、快速、经济的测量,其厚度实际测量误差在20 μm以内,完全能够满足对药筒检测的精度要求,经某些部件改进还可用于不同尺寸薄壁件的壁厚检测。此外,本系统成本造价低廉,结构简单,操作方便,效率高,测量范围较广,利于控制和掌握,适于大面积推广和应用。

[1]曹根强,崔红娟,杨帆.回转体工件壁厚及壁厚差检测仪的研究[J].计量技术,2005(9):22-25.

[2]蒋家东,袁道成,王宝瑞.类球曲面薄壁回转壳体的壁厚测量设计[J].制造技术与机床,2010(7):91 -93.

[3]张益,林彬.弹整流罩壁厚测量控制系统的研究[J].计算机测量与控制,2005.13(4):349 -351.

[4]杨辰龙,周晓军.复杂曲而工件的超声无损检测系统研制[J].中国机械工程,2005(18):1622-1625.

[5]吴耀金,张治民,庞学慧.壳体件壁厚差在线测量的研究[J].弹箭与制导学报,2007,27(4):228 -229.

[6]张玉存,付献斌,马睿.基于红外测温的筒形锻件内外径在线测量[J].机械工程学报,2012,48(6):14 -16.

[7]李斐,郭辉,孙长库,等.薄孔壁厚和小孔径测量系统[J].天津大学学报,2004.37(10).

[8]中北大学.一种圆筒形零件壁厚自动测量装置及测量方法:中国,CN102538654A[G01B7/06][P],2012 -07 -04.