基于无传感器技术伺服进给系统精度检测方法研究

2013-09-27丁求启

陈 新 丁求启 陶 敏

(①常州机电职业技术学院车辆工程系,江苏常州 213164;②中国卫星海上测控部,江苏江阴 214431)

数控机床一般工作在大载荷、高速度、高加速度等复杂工况下,振动、冲击、变形等直接作用于数控机床的进给系统,对导轨、丝杠、轴承、联轴器、蜗轮、蜗杆等产生不良影响,造成数控机床加工精度降低,甚至造成意外停机,一旦发生上述故障,其造成的经济损失是难以估量的[1]。因此对数控机床运动精度、扭矩和润滑状态等进行适时检测,提取有用的信号特征,建立误差模型,对于揭示数控机床机能退化和故障探源以及提高数控机床运行效率,保证零件加工质量都有着至关重要的意义[2]。基于此,本文提出了一种利用无传感器测试技术对数控机床伺服进给系统进行快速精度检测的方法,以评价机床伺服进给轴的运动状态与特性。

1 无传感器测试原理和技术

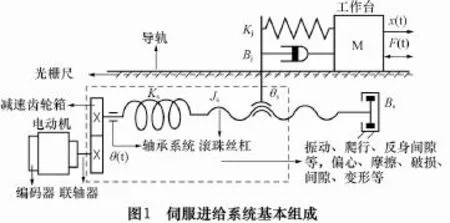

数控机床伺服进给系统是以位置(或角度)为控制对象的自动控制系统[3],它接受CNC装置插补计算产生的进给脉冲信号,经变换和功率放大后驱动各坐标轴带动工作台和刀具运动,通过若干坐标轴的联动,使刀具相对工件产生各种复杂的机械运动,从而实现各种轮廓形状的加工。虽然机床的设计有多种,但其进给传动装置的结构大多相同[4](图1)。通常情况下,滚珠丝杠用于实现伺服电动机旋转运动到工作台线性运动的转变。丝杠的轴承承受工作台传来的轴向力。伺服电动机和滚珠丝杠直接通过联轴器来进行联接。伺服进给系统有位置信号和电流信号的测试元件,其控制系统内部还存在多种控制与反馈信息,因此,数控机床伺服进给系统本身就是一个丰富的信息源。利用机床伺服进给系统内部存在的位置、电流测试元件和指令控制等机床本体信息,通过研究相应的信息获取手段,测试和数据分析方法,可以实现对数控机床伺服进给系统的状态监测和性能评估诊断。相对于安装外置传感器的传统方法,这种利用机床伺服进给系统本身信息进行测试的方法为无传感器技术[5]。对于开放式数控系统而言,由于其体系结构和数据接口的开放性,可通过开发通用的数据采集系统对光栅信号、编码器信号以及电流信号进行直接采集,从而获取机床运行的状态。

2 无传感器检测系统硬件设计

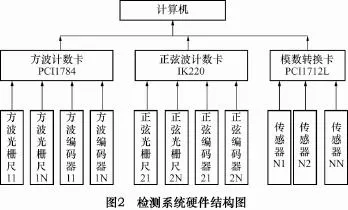

针对检测的机床信号主要有光栅信号、电动机编码器信号、伺服电动机扭矩、电流等信号,根据其形式可分为方波脉冲信号、正弦波脉冲信号和模拟信号3大类。本系统针对这3种信号采用3种不同的数据采集板卡与计算机一块构成数据采集系统的硬件平台如图2所示,整个系统的量程、通道数、采样间隔都是可编程控制的。

2.1 方波计数卡

方波信号计数器采集板卡采用PCI-1784四轴计数器卡。该卡采样频率最高可达8 MHz,拥有四级数字滤波器,可防止光栅尺或编码器因机床振动而产生信号跳变导致的误计数;可同时检测两轴的光栅尺和编码器共4个信号源,为以后信号对比打下数据基础;可采集增量式编码器和光栅信号;拥有一个8位定时器,可向外输出精确定时脉冲;支持4通道32位加减同步计数;支持A/B相码盘信号输入;数据锁存时间高达0.02 s。

2.2 正弦波计数卡

对于输出形式为正弦信号的光栅尺和编码器的信号采集,由于目前数控机床厂商采用较广泛的是德国海德汉(HEIDENHAIN)公司生产的光栅尺和编码器,为了使测试系统具有较广泛的适用性,课题组选用了德国海德汉公司生产的专用的IK220 PCI计数采集卡来对正弦信号制式的光栅尺和编码器信号进行采集。

2.3 模数转换卡

对于振动传感器和电流传感器输出的模拟信号的采集,为了能直接被计算机处理,需要经过A/D转换,本文选用PCI-1712L卡。该数据采集卡可以采用两种不同的接线方式:16路单端输入和8路差分输入。由于板卡上有可编程增益器,共有9个可编程增益码(0,1,2,3,4,16,17,18,19),因此可以通过软件编程的方式配置相应的增益码,完成不同量程、不同极性的设置,采集不同范围的信号,以获得更高的采集精度。

3 无传感器检测系统软件设计

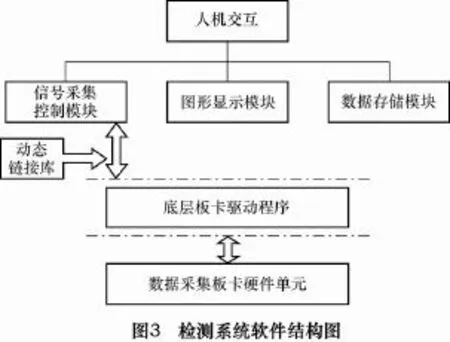

检测系统软件采用VC++6.0集成开发编译环境,它是支持C++面向对象语言的一个经典开发环境。该系统是基于Windows多任务操作平台的多种数据信号采集系统,各个子模块可分别完成自己的功能,系统很好地解决了底层模块和上层模块之间的协调工作,充分发挥了Windows的优点,运行稳定。图3表示了数据采集系统总的软件层次结构图。可以看出,在数据采集系统软件运行过程中,上层应用程序和底层驱动程序并不独立,而是通过相互之间的通信函数来实现数据从板卡缓存或寄存器到计算机内存的传输。在Windows XP下,因为操作系统将程序分为用户态程序和核心态程序两类,应用程序不能直接访问硬件,只能通过访问作为操作系统一部分的设备驱动程序与硬件交换数据。板卡驱动程序成功安装后,作为操作系统的信任部分,驱动程序提供了连接到计算机硬件的软件接口。应用程序是数据采集系统的顶层控制工具,用户通过应用程序来操作数据采集卡,通过应用程序提供的用户界面,用户可以执行诸如保存系统设置,执行用户的相应操作,保存所采集到的数据等操作。

本测试系统采用PC机为主控中心,操作系统为Windows XP,并安装了Microsoft公司提供的SP3补丁程序组。软件开发编译环境是Microsoft Visual C++6.0,该编译环境可以很好地控制 PCI1712L、PCI1784、IK220,利用MFC提供的基础类库和硬件板卡的驱动程序,可以高效率地开发可用的实验专用软件;同时Windows标准控件可以让检测系统软件与操作系统界面完美地融为一体,更加符合用户的使用习惯,方便用户操作。

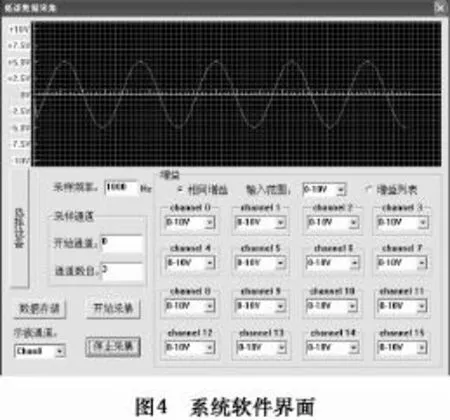

采集板卡的预定义函数封装有两种形式,即动态链接库(dll)和静态链接库(lib),出于对系统性能和资源消耗的优化,软件中我们采用导入动态链接库的办法。软件基本框架是基于单文档/视图结构的,避免了多文档/视图结构开发的繁杂,其中数据采集界面如图4所示。

4 无传感器测试实验

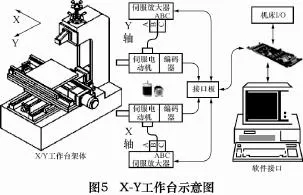

试验研究对象是如图5所示的高精度X-Y工作台。该系统是一个全数字交流伺服开放式数控系统,带有平台的X轴安装在Y轴上,从而构成两轴两联动数控工作台,它是典型的高精度运动控制的对象。各坐标轴的驱动是通过与滚珠丝杠直接相连的三菱三相交流永磁同步伺服电动机和放大器来实现的。滚珠丝杠的导程是5 mm,线数是单线的,工作台是由滚动导轨支撑的。为了保持高刚度和无间隙连接,对滚珠丝杠和滚动导轨施加了合适的预载荷。伺服电动机尾部安装盒内的增量式编码器被用于速度的反馈,编码器分辨率是2 500 P/r。位置反馈信号则来自于安装在工作台上分辨率为250 P/mm的Fagor直线光栅,位置反馈值被数据采集系统的方波编码器信号计数采集模块所记录,用来分析X-Y工作台的运动精度。位置控制是采用工业控制计算机内插的美国Delta公司的pmac运动控制卡来实现。

为了便于进行误差分离,数控机床测试实验分别在全闭环和半闭环控制条件下进行。当在全闭环位置控制下进行测试时,无传感器数据不仅包含许多重要的故障信息,这些故障可能是机械故障、电气故障,也可能是机械与电气的耦合故障[6]。若故障源是单一的,可借助先进的信号处理和特征提取方法进行故障溯源。但是若故障是电气耦合故障,显然很难进行故障分离与溯源。因此可通过设置数控机床相关参数,使机床工作在半闭环位置控制下,此时光栅尺可作为独立的第三方检测工具进行测量。测试结果大大降低了机械与电气耦合带来的影响。当在半闭环位置控制下进行测试时,作为位置检测的工作台光栅尺信号并不被引入数控系统与指令位置进行比较,因此减小了工作台的机械误差被机床电气环节放大的可能性。

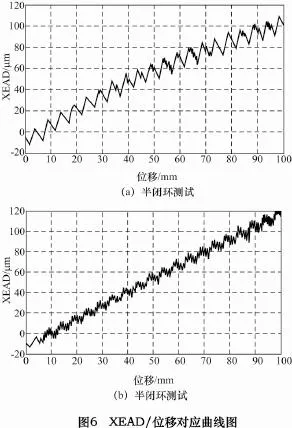

4.1 X-Y数控工作台单轴直线实验结果与分析

从图6a可以看出随着X轴位移每隔5 mm就有一个规律的周期性振动,这正好和数控工作台滚珠丝杠导程是一致的,可以判断是联轴器安装存在偏心,导致伺服电动机带动滚珠丝杠转一圈就有一个周期性振动。关于图中XEAD(光栅尺与编码器差值)随着位移的增大而上升,且呈直线上升的趋势,经分析研究,是由于光栅尺安装时与滚珠丝杠不在水平线上,存在一定的角度误差。可以看出在位移为100 mm时,XEAD的值为107 μm,由此可计算的光栅尺与丝杠之间夹角为2.65°。从图6b中可以看出在闭环控制下,仍然存在联轴器安装偏心造成的周期性振动,光栅尺与丝杆之间存在的安装角度误差造成的XEAD差值并不能由闭环补偿消除。同时,由于引入了机械部分参与控制,工作台润滑状况恶劣,丝杠形成磨损后,导致工作台运动时机械磕碰比较多,所以反映到信号图谱上,毛刺就比较多。

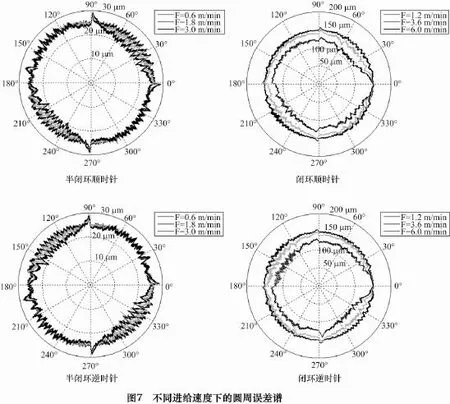

4.2 X-Y数控工作台两轴联动圆实验结果与分析

从图7可看出圆度测试与理论推算严格符合,在作圆轨迹运动时,顺时针时半径误差将在一三象限角平分线处取极值,实际轨迹呈现出经典的斜8字形,实测图形与理论推算完全符合。从图中还可以明显看出:在过象限处有明显的“尖刺”存在,这是由于滚珠丝杠反向运动时存在间隙所造成的;半闭环和全闭环条件下,振动现象还是十分明显,这是由于丝杠和电动机由联轴器连接时不对中造成的偏心引起的振动。

5 结语

本文提出了一种无传感器测试技术可以对数控机床伺服进给系统进行快速精度检测,评价机床伺服进给轴的运动状态与特性。利用工业计算机PCI接口插槽内插多种数据采集板卡的硬件结构,建立了一套机床信息采集测试系统。通过实验给出了X/Y两轴工作台XEAD/位移曲线、速度曲线和圆周误差谱,并分析了工作台振动原因和XEAD直线上升的原因,发现了X/Y两轴数控工作台的X轴光栅尺安装时和滚珠丝杠存在2.65°的角度误差。

[1]熊军.数控机床原理与结构[M].北京:人民邮电出版社,2007:23-29.

[2]洪迈生,苏恒.数控机床运动误差检测技术[J].组合机床与自动化加工技术,2002(1):18-23.

[3]徐衡.数控机床故障诊断[M].北京:化学工业出版社,2005:32-36.

[4]MIN -SEOK K.A systematic approach to design high-performance feed drive systems[J].International Journal of Machine Tools & Manufacture,2005(9):1421-1435.

[5]VOLKER P.Sensorless machine tool condition monitoring based on open NCS[C].Proceedings of the 2001 IEEE International Conference.Korea,2001:125-129.

[6]李诚人.数控技术的现状与展望[J].现代制造工程,2008(4):129-134.