基于MasterCAM的数控铣削过切与扎刀问题解决方法应用实例**1

2013-09-27陈成

陈 成

(无锡科技职业学院中德机电学院,江苏无锡 214028)

在现代加工制造企业中,自动编程软件得到了广泛的运用。优化编程路径,防止过切与扎刀,有利于企业避免出现机床和人身安全事故,提高生产效率。

笔者结合自身对MasterCAM软件自动编程的研究,通过企业一线产品生产实例来说明如何合理安排加工工艺,设置下刀位置,优化最大进退刀量参数。

1 合理安排加工工艺

1.1 进给路线的设置

由于采用立铣刀侧刃铣削工件轮廓,因此需合理设计刀具切入和切出加工路线,防止在产品表面出现接刀痕,降低产品报废率。

(1)工件外轮廓表面的加工

为避免工件加工表产生划痕,影响产品表面质量,铣刀切入与切出点可以顺延工件轮廓曲线延长线方向进行切入切出加工,尽量避免沿垂直法线方向直接切入工件。

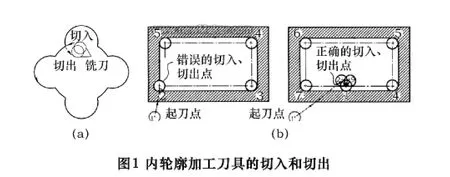

(2)工件内轮廓表面的加工若在内轮廓曲线允许外延的情况下,应尽量按上述原则沿切线方向切入切出,如图1a。若不允许外延可使铣刀沿工件曲线法向切入切出,设置切入与切出点在轮廓两几何元素相交点处,并尽量远离轮廓拐角,避免在取消刀具补偿参数时在产品拐角处留下凹口,如图1b。

1.2 刀具的选择

刀具选择一般与工件材料、尺寸要求、表面粗糙度、产品形状及加工效率等有关,可参照以下要点实施:

(1)在条件允许的情况下,为保证加工质量和效率,尽量选用刚性较好、直径较大的铣刀;

(2)切削深度参数越大,刀具直径越大。切削深度≥50 mm,则刀具直径>1/2孔径;切削深度≥30 mm,则刀具直径>1/4孔径。

(3)用平刀进行表面的粗加工,用球刀进行曲面和斜面的精加工。

1.3 切削用量的确定

影响切削用量的因素有很多,可以通过查阅机械加工工艺手册,根据切削要素计算公式确定合理切削用量。

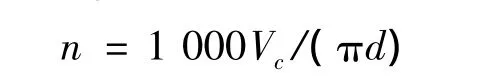

(1)切削速度计算

式中:d为铣刀直径,mm;π为圆周率,π≈3.14;n为主轴转速,r/min;Vc为切削速度,m/min。

以φ16 mm的高速钢立铣刀为例,查阅机械加工工艺手册,Vc一般选择21~36 m/min,铣刀直径16 mm,则将 π =3.14、d=16 mm、Vc=25 mm/min 代入公式得:n=1 000Vc/(πd)=(1 000×25)÷(3.14×16)=497.6 r/min。圆整后取500 r/min。

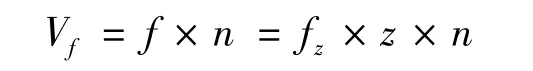

(2)进给量计算

式中:Vf为进给速度;f为每转进给量,f=z×fz;fz为每齿进给量;n为铣刀转速;z为铣刀齿数。

查阅机械加工工艺手册,fz选择0.1~0.15 mm/齿,主轴转速已选500 r/min,若选择每齿进给量为0.15 mm/齿,则Vf=fz×z×n=0.15×4×500=300 mm/min。因而工作台的进给速度选为300 mm/min。

2 MasterCAM数控编程加工企业生产实例

2.1 合理安排数控铣削加工工艺

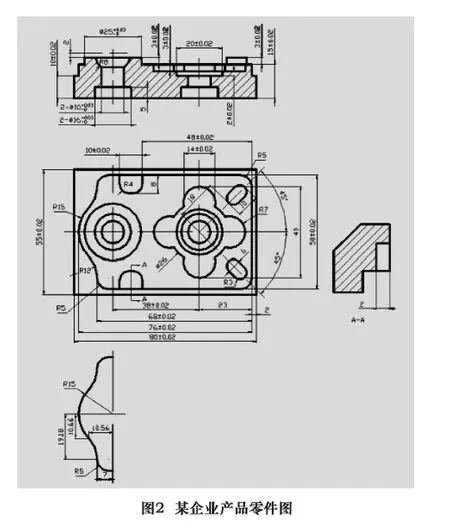

该产品零件为无锡某企业批量生产的端盖类产品工件(如图2),主要通过MasterCAM自动编程软件利用加工中心进行数控铣削加工来保证完成。根据工件图分析结构、精度及装夹要求,可知:

(1)外形尺寸为:80 mm×55 mm×18 mm。

(2)所有长度尺寸均为正态公差,公差值为0.04 mm,外圆φ25 mm和φ10 mm,φ16 mm为偏态公差,且公差不同。

(3)最小内圆半径为4 mm,最小孔为φ10 mm。(4)台阶高度分别为10 mm、5 mm、3 mm,梅花槽最窄14 mm。

(5)该工件可用垫铁和台虎钳装夹,装夹时要注意预留钻孔的位置。

(6)先加工下底面(外形高到10.5 mm)作为基准,保证上表面加工有足够装夹高度,加工工艺见表1、表2。

2.2 MasterCAM过切和扎刀解决技巧

(1)下刀点位置的选择

选择不合理的下刀点,容易造成产品加工过程中的过切和扎刀现象,严重的时候会出现撞机床或人身伤害事故。可以利用MasterCAM软件中自带的刀具路径模拟和仿真加工的功能模块进行刀具路径的反复模拟和仿真加工,确保刀具是否在工件空档处开始下刀。例如:钻 φ10 mm孔后,扩孔 φ20 mm时,用 φ8 mm的平刀外形铣削,在孔中心下刀再切进,以免直接扎刀。又如:在加工两侧10 mm×8 mm的槽时,由于选用挖槽加工形式,若采用粗加工时不精修方式,则将不能设置进退刀向量参数,此时可以通过设定合理的下刀点位置来确保正常下刀。

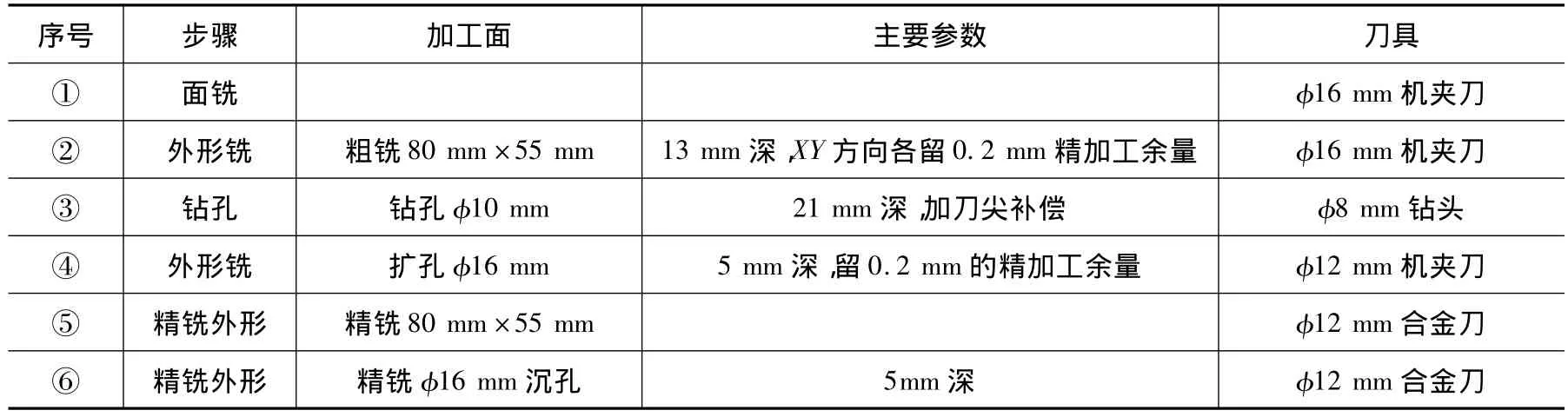

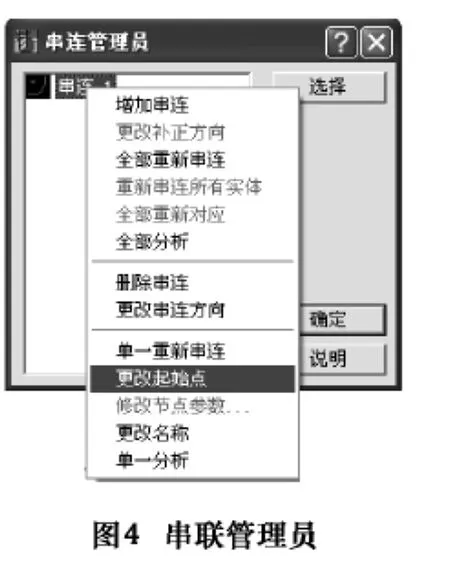

表1 下底面加工工艺

表2 上表面加工工艺

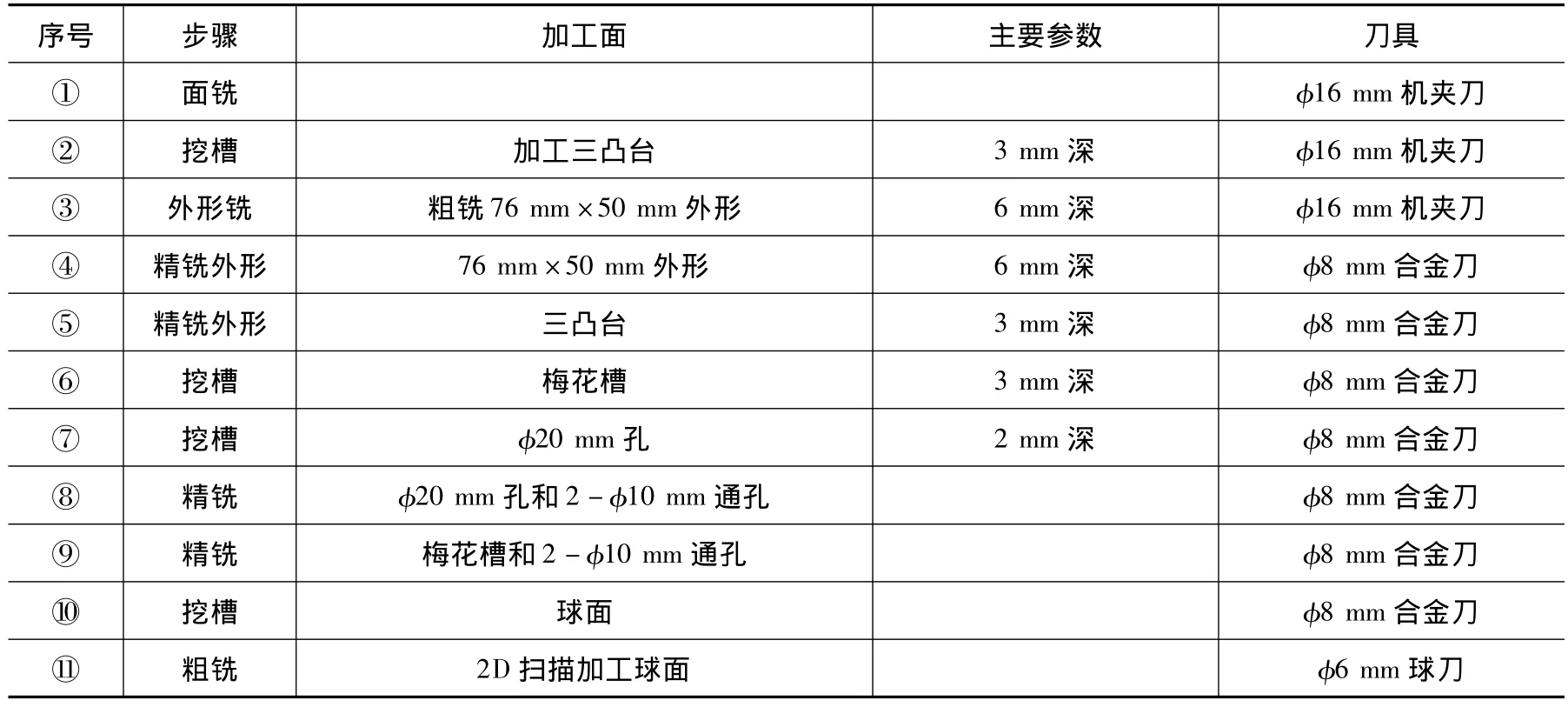

在本实例中,可以先绘距离8 mm的辅助线(如图3),采用挖槽加工,选择点A,串联外形,设定加工参数。显然图3所示下刀点较不合理。

修改方法:

①重新设定下刀点:在系统提示串联第二个挖槽外形时,更改模式后选择A点位置(如图3),重新设定加工参数即可。

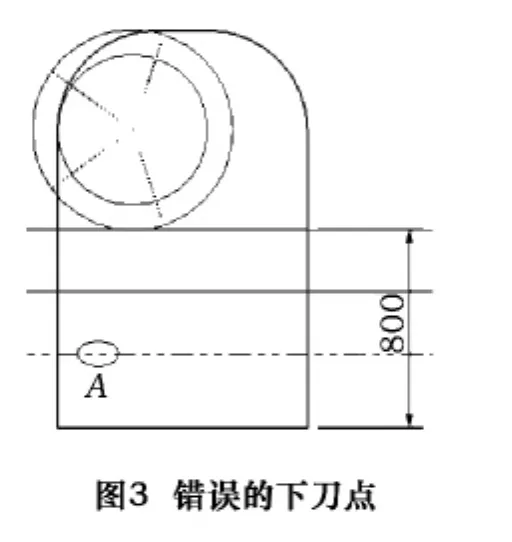

②修改刀具路径:在刀具路径操作管理中利用串联管理员更改起始点,重新计算下刀点位置。

(2)补正方向的设定

如上所述,顺铣时铣刀进给方向与切削点的铣削方向一致,此时与外形串联方向中右补正相符,一般用于精加工。反之左补正为逆铣,通常用于粗加工。

(3)进退刀向量的设置

设置进退刀向量参数可以确保工件加工时不过切、不扎刀,避免发生安全事故,但设置也应合理,不可一味求大,从而增加刀具空行程时间,影响生产效率。

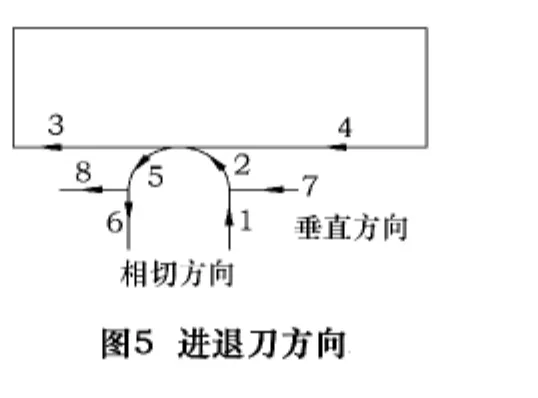

企业实际生产中一般采用相切和垂直两种进退刀方式:沿1→2→3路线切进和沿4→5→6路线退出分别为相切进刀和退刀,此时进退刀路线与圆弧相切;沿7→2→3路线切进和沿4→5→8路线退出分别为垂直进刀和退刀,此时进退刀沿法线方向与圆弧垂直(如图5)。

进退刀向量的最大值L+R≤(D-d)/2-a。式中:L为直线进退刀的长度;R为圆弧进退刀的半径;D为扩孔的直径;d为刀具的直径;a为加工余量。在本产品实例中精加工时,如果L取0,则R≤(20-8)/2-0=6 mm。

3 结语

对已完成的批量产品进行尺寸精度和表面质量的测量检验,发现采用软件自动编程之后,产品尺寸全部在公差范围之内,表面粗糙度和光滑度均符合要求,加工效率高,效果非常好。在编程的过程中,软件能进行合理的加工工艺后置计算处理、刀具路径模拟和仿真加工验证,有效地解决了过切和扎刀问题,避免了撞机床和人身伤害事故,具有较高的应用价值。

[1]廉良冲,糜敏芳.MasterCAM螺旋式下刀的应用研究[J].制造技术与机床,2007(10):104-106.

[2]苟建峰.基于MasterCAM中切削用量自动化工艺设计[J].制造技术与机床,2009(1):32-36.

[3]武友德,廖慧勇,李柏林.基于MasterCAM技术的复杂模具的加工[J].制造技术与机床,2008(3):140 -143.

[4]孙祖和.MasterCAM设计和制造范例解析[M].北京:机械工业出版社,2003.

[5]简琦昭,柳迎春.MasterCAM V8.1 高手指路[M].北京:清华大学出版社,2002.

[6]李云龙,曹岩.MasterCAM 9.1数控加工实例精解[M].北京:机械工业出版社,2004.