闭式高洁净取注浆机的设计开发

2013-09-26李真健叶寒刘旭波杨湘杰

李真健,叶寒,刘旭波,杨湘杰

(1.广东科达机电股份有限公司,广东 佛山 528313;2.南昌大学江西省高性能精确成形重点实验室,南昌 330009)

近年来,我国在半固态金属成形技术研究领域取得了很大的进展,但在工业应用方面尚未取得较大突破。在大容量半固态浆料制备方面,将金属浆料从保温炉取出到注入半固态装置的过程中,如何保证金属浆料洁净度和温度,对半固态制浆成败至关重要[1-6]。某高校研究机构为保证浆料运输的质量,准备采用电磁管道输送,但在技术上有很大难度,目前都没完成。可见如何保证金属浆料在输送过程的高洁净是大容量半固态浆料制备的一项关键技术。目前压铸行业通用的浇汤机一般采用开口式汤罐,铝液上表面与空气接触会产生氧化铝,表面与空气接触散热冷却形成壳,都会影响半固态浆料的质量[7-9]。

广东科达机电股份有限公司与南昌大学在“半固态金属内腔挤压铸造成形关键技术及成套装备研发项目”中引入柔性制造理念,在工艺设计布置上采用灵活的工艺路线,可以根据客户和产品的需要灵活调整,实现液态金属内腔挤压铸造成形和半固态金属内腔挤压铸造成形,这就要求取注浆机能在不同的位置完成注浆工作。目前压铸行业常用的比较成熟的浇汤机采用连杆机构运送汤罐,汤罐移动的起点、终点和轨迹基本固定不变,只能微调,无法实现多点注浆。如采用曲臂旋转式机器人,虽可实现多点注浆,但成本造价高,整体布局占地面积大。

为解决上述问题,研发设计了一种闭式高洁净取注浆机[10]。

1 闭式高洁净取注浆机的方案设计

闭式高洁净取注浆机由取浆用的浆罐、浆罐移动系统和机架等3部分组成。浆罐采用上部封闭、底部有阀门控制的结构,浆料从底部阀门进出。鉴于保温炉、半固态制浆设备和挤压铸造机的工艺布置是在一条中心线上流水作业,浆罐移动系统采用两轴直线移动机构就可满足要求,与通用的曲臂机器人相比,运动维度少,结构简单紧凑,程序简单方便。其工作原理如图1所示,闭式浆罐悬挂在z轴升降机构上,取浆时闭式浆罐随升降机构逐步浸入铝液中。当闭式浆罐浸入到铝液一定深度后,罐底阀门打开,铝液通过底部阀门进入罐体内。当检测到罐内的铝液达到需求量后,闭式浆罐停止下降,罐底阀门关闭,然后闭式浆罐随升降机构上升脱离铝液。由于取浆位置在保温炉底部,而是在保温炉中部,因此在开始取浆时就避免了浆料的氧化和其他杂质的进入。当闭式浆罐完全脱离保温炉后,浆罐停止上升,浆罐在x轴水平横移机构的带动下,快速离开保温炉,同时z轴开始下降,浆罐到达半固态装置入口处停止,罐底阀门打开,铝液在重力作用下流入半固态装置内。如果要进行液态金属内腔挤压铸造成形,那么浆罐在x轴水平横移机构的带动下越过半固态制浆设备,直接降落到挤压铸造机压室接料位,然后打开阀门,将铝液注入到压室内。

在浆料的搬运过程中,闭式浆罐始终通入氮气,将罐内空气驱除,这样整个取注过程铝液在惰性气体的氛围中,可有效防止氧化、烟尘等各种污染。

图1 闭式取注浆机Fig.1 A closed melt conveying machine

2 闭式浆罐的设计

闭式浆罐设计的一个关键点是罐底阀门的设计,首先阀门要能自动开闭,阀芯驱动机构要能耐高温,可靠性要高。其次阀体材料要能承受700℃高温铝液的反复冲刷,且不粘铝,不能形成冷结、流挂等,不阻碍阀门的正常关闭,阀体关闭要严实,不得有漏铝现象。

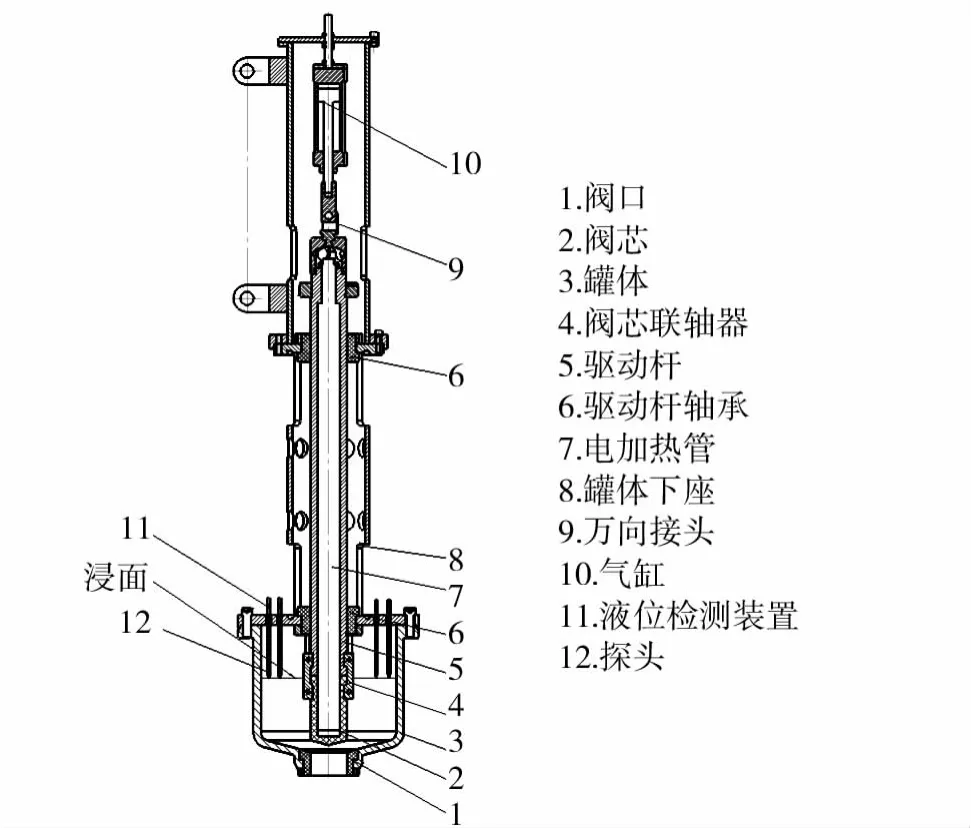

如图2所示,阀芯和阀口采用圆柱间隙配合,阀芯和阀口材料采用导热好、不粘铝、带自润滑功能的石墨材料制作。阀芯通过外卡套式联轴器与驱动杆联接,驱动杆与阀芯内部设计成空心,在阀芯内部装置高温大功率电热管加热,以保持阀芯偶件达到足够的温度,从而确保控制铝液进入及关闭的阀门能顺畅开合。驱动杆上下两端通过轴承安装在浆罐下座上,此轴承采用特殊材质(石墨材料)和工艺制造,并采取特殊的隔热结构,辅以强迫冷却的措施,保证了阀芯偶件持久稳定正确开合。阀芯动力源采用气缸驱动,“气动”对高温多烟尘环境适应性相对较强,“电动”不能承受高温,“液压动力”一旦漏油,油液易燃烧,安全隐患大。气缸活塞杆通过万向接头与驱动杆联接。气缸活塞杆向下运动,通过驱动杆带动阀芯向下塞入阀口,关闭阀门。反之,气缸活塞杆向上运动,阀芯向上运动脱离阀口,打开阀门。

图2 闭式浆罐Fig.2 Closed slurry tank

在浆罐上安装了2组液位检测装置,通过检测罐内铝液高度确定取浆量。液位检测装置的原理是利用铝液的导电性能,当2个探头浸入到铝液中时,2个探头之间的电路接通,表明铝液已到达探头所在的高度位置。2组液位检测装置的探头一高一低布置,高度差很小,当下组接通,上组未接通时,表明铝液升到了所需量的位置。液位测量电极探针采用特殊材料制作,避免了浆料的流挂,从而保证了取浆量的准确性。

3 浆罐移动系统的设计

浆罐移动系统根据工艺要求在不同的时候速度不同。取浆时浆罐进入和退出保温炉铝液时速度要慢,一方面方便检测取浆量,另一方面防止溅起和带起铝液引发安全事故。浆罐从保温炉到注浆点的运输要快速且平稳,以防止铝液在运输过程中温度下降,提高工作效率,防止铝液在罐内翻起卷气。由于浆罐取浆量完全取决于浆罐在铝液中的高度位置,那么浆罐停止时定位要准。

浆罐移动系统设计另一个要考虑的问题是整个浆罐移动系统要适应高温、多烟尘污染的冶金工作环境。设计时要考虑减少热辐射、热传导,减少烟尘对机械和电气系统的污染。

通过对整个浆罐移动过程的分析,下面对浆罐移动系统各部分进行设计说明。

浆罐移动系统由浆罐悬挂联接装置、z轴竖直升降移动机构和x轴水平横向移动机构等3部分组成,具体结构如图3所示。

如图3所示的浆罐悬挂联接装置中,浆罐1上下两吊耳与升降架上安装的两调节吊耳座3通过两销轴2联接,联接简单,方便维修更换浆罐,联接接触面小,减少了热传导,两调节吊耳通过螺杆螺母调节装置5可对浆罐的y轴方向进行微调,方便浆罐与半固态装置入口y轴方向对中。为了调节吊耳座与升降架的联接面,设计有隔热垫4,有效地阻止浆罐的热量传导到整个设备。取料浆罐通过销轴联接装置悬挂在升降架6正面,在升降架背面安装有升降导轨7和升降齿条9,升降导轨的滑块8安装在可作横向移动的小车上,升降架6通过升降导轨和滑块可以使横向移动的小车上下移动,升降传动装置安装在横移小车上,由伺服电机13通过减速器12带动升降齿轮旋转,升降齿轮与升降齿条啮合驱动升降架6上下移动。升降导轨和升降传动装置设计在升降架背面,能有效降低保温炉的热辐射和烟尘污染。升降架上部安装有防坠架14作为安全装置,防止升降系统失控或损坏后,升降架坠落造成安全事故。升降架下部安装有机械限位挡块15,防止电气失控后,出现冲顶事故。

L型横向移动小车10底面和内侧安装有滑块16,机架横梁顶部和外侧安装有两相互平行的横移导轨17,横向移动小车通过滑块和横移导轨滑动配合,可在机架横梁上作水平横向移动。机架横梁顶部安装有横移齿条20,横移传动装置安装在横向移动小车上,由横移伺服电机22通过减速器21带动横移齿轮19旋转,横移齿轮与横移齿条啮合反作用驱动横向移动小车水平移动。机架横梁两头安装有机械限位挡块18,防止电气失控后,出现冲脱事故。

横移传动装置和升降传动装置安装在横向移动小车上,横向移动小车安装在机架横梁顶部,藏在升降架后面,可有效降低保温炉的热辐射和烟尘污染。

整个系统的驱动采用伺服驱动技术,由伺服电机驱动传动装置,利用电机自带的旋转编码器反馈信号给伺服驱动器,伺服驱动器根据反馈值与目标值进行比较,调整转子的角度与速度,从而精确控制浆罐位置和浆罐运动速度。

4 机架的设计

机架是整个机器的基础支承件,整个浆罐移动系统都安装在上面,要有很好的动、静刚度和热稳定性。整个机架采用悬臂结构,由2个悬臂立柱和机架横梁组成。为减少悬臂产生的倾翻力矩,将立柱尽量靠近保温炉安装,立柱升高,将机架横梁布置在保温炉上方,使悬臂长度缩短,减小倾翻力矩,同时减少设备的占地面积。悬臂立柱和机架横梁都采用钢板焊接箱型结构,机架横梁顶面和外侧面局部机加工,安装导轨和齿条。机架横梁与立柱联接采用穿过整个横梁的螺栓联接。

图4 机架Fig.4 Rack

5 结语

综上所述,闭式高洁净取注浆机是机电一体化设备,充分利用现在PLC控制技术、伺服控制技术实现取注浆工作的全自动控制,提高了取注浆过程的安全性、准确性,使得半固态制浆装置的原料质量处于受控状态,可以为半固态制浆装置提供高洁净的原料。在生产对浆料质量要求较高的压铸件产品时,闭式高洁净取注浆机也可以替代传统的浇汤机,使压铸件产品的质量得到进一步提升,具有广泛的推广价值。

[1]毛卫民,赵爱民,钟雪友.半固态金属成形应用的新进展与前景展望[J].特种铸造及有色合金,2002(S1):245-248.MAO Wei-min,ZHAO Ai-min,ZHONG Xue-you.New Progress and Prospect of Application of Semi-solid Metals Forming[J].Special Casting & Nonferrous Alloys,2002(S1):245-248.

[2]罗守靖,姜巨福,杜之明.半固态金属成形研究的新进展、工业应用及其思考[J].机械工程学报,2003(11):52-60.LUO Shou-jing,JIANG Ju-fu,DU Zhi-ming.New Research Development,Industrial Application and Some Thinking of Semi-solid Metal Forming[J].Chinese Journal of Mechanical Engineering,2003(11):52 -60.

[3]杨湘杰.半固态成形技术最新进展——第11届合金与复合材料半固态成形国际会议技术报告综述[J].特种铸造及有色合金,2010(10):918-922,983-984.YANG Xiang-jie.Progress in Semi-solid Forming Technologies-Review on 11th International Conference of Alloy and Comoposites Semi-solid Forming[J].Special Casting & Nonferrous Alloys,2010(10):918 - 922,983-984.

[4]谢水生,潘洪平,丁志勇.半固态金属加工技术研究现状与应用[J].塑性工程学报,2002(2):1-11.XIE Shui-sheng,PAN Hong-ping,DING Zhi-yong.The O-verview of Study and Application of Semi-solid Metals Processing Technology[J].Journal of Plasticity Engineering,2002(2):1 -11.

[5]黄晓锋,梁艳,王韬,等.金属半固态成形技术的研究进展[J].中国铸造装备与技术,2009(2):6-9.HUANG Xiao-feng,LIANG Yan,WANG Tao,et al.Progress in Research on Semi-solid Metal Forming[J].China Foundry Machinery& Technology,2009(2):6-9.

[6]毛卫民.半固态金属浆料先进制备技术的研究进展[J].铸造,2012(8):839 -855.MAO Wei-min.Research Progress of Advanced Preparation Technology for Semi-solid Metal Slurry[J].Foundry,2012(8):839-855.

[7]郭旭东,李阳,宋鑫,等.基于PLC的全自动机器人浇注系统设计[J].工业控制计算机,2013(1):97-98.GUO Xu-dong,LI Yang,SONG Xin,et al.Design of Automatic Robot Pouring System Based on PLC[J].Indus-trial Control Computer,2013(1):97 -98.

[8]FRANK Thomas,NITSCH Heinz,ROTZINGER Joachim.机器人与浇注系统[J].现代制造,2005(8):80-81.FRANK Thomas,NITSCH Heinz,ROTZINGER Joachim.Pouring Robert and Its Systerm[J].Maschinen Markt ,2005(8):80-81.

[9]黎小春,李新民,蔡俊涛.浇注机自动浇注铸件浇不足的控制研究[J].铸造设备与工艺,2012(1):32-33.LI Xiao-chun,LI Xin-min,CAI Jun-tao.Research on Misrun in Cylinder Block Casting Using Auto Pouring Machine[J].Foundry Equipment and Technology,2012(1):32-33.

[10]广东科达机电股份有限公司.一种铝液供给系统:中国,201120526935[P].2012-08-22.Guangdong KEDA Industrial Co.,Ltd.A Kind of Liquid Aluminum Supply System:China,201120526935[P].2012-08-22.