轿车左转向节锻造工艺的模拟研究

2013-09-26杨栋陈文琳张金鹏周瑞

杨栋,陈文琳,张金鹏,周瑞

(合肥工业大学材料科学与工程学院,合肥 230009)

转向节是汽车底盘上的关键件,力学性能要求高,形状复杂,成形难度大[1-4]。在锻造工艺设计中,如制坯过程设计与制坯操作得当,得到的制坯件体积分配合理,表面光顺平滑,不仅有利于锻件顺利成形,避免缺陷,还可以节省材料,飞边相对较小,提高模具寿命,将优质与低耗统一起来[5-8]。文中针对某轿车左转向节的结构特点,通过工艺分析与工艺计算,借助三维有限元软件对锻件的成形工艺过程进行数值模拟,获取金属流动规律以及载荷、应力、应变等信息,对于缩短模具设计时间,指导设备选型,避免零件缺陷,降低生产成本都有重要意义[9-11]。

1 工艺设计

汽车左转向节是控制汽车前轮转向的安保件[1,6],其锻件如图1所示。可以看出,此轿车左转向节是带细杆的叉形件,同时兼有叉类、盘类和杆类零件的特点。中间一段异形法兰高而窄,宽度较大,截面沿轴向的变化很剧烈,头部两端分出2个枝杈,而且其中一个枝杈细长,另外一个枝杈薄而长,在末端又变厚,形状复杂,成形难度大。在成形过程中,头部及其枝杈处金属流动复杂,头部两侧的枝杈长而窄,不易充满,杆部较长且截面积较小,杆部不易充满,飞边较厚,在锻件周围分布不均匀,材料利用率低,因此,锻件成形的关键在于保证终锻前坯料的合理分配。材料为40Cr,锻件质量为6.5 kg。生产厂家的锻造设备为1 t自由锻锤和16000 kN摩擦压力机,要求一次成形。

图1 转向节锻件Fig.1 Forging of knuckle

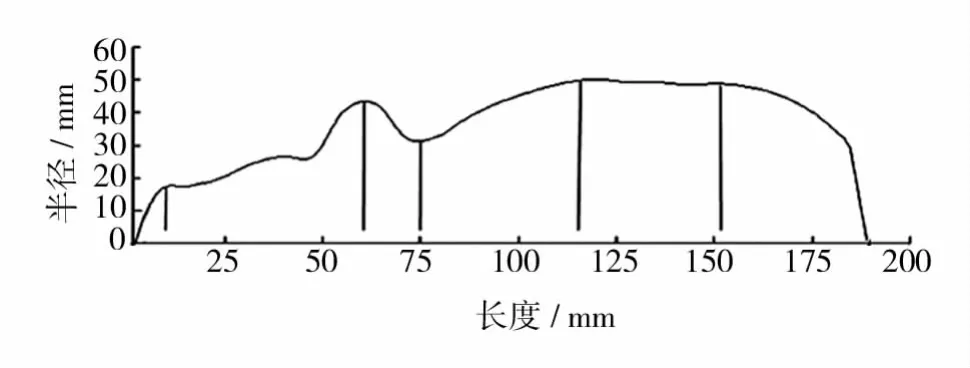

转向节为形状复杂的带头部的长轴类零件,汽车转向节锻件毛坯直径的计算如图3所示[2]。

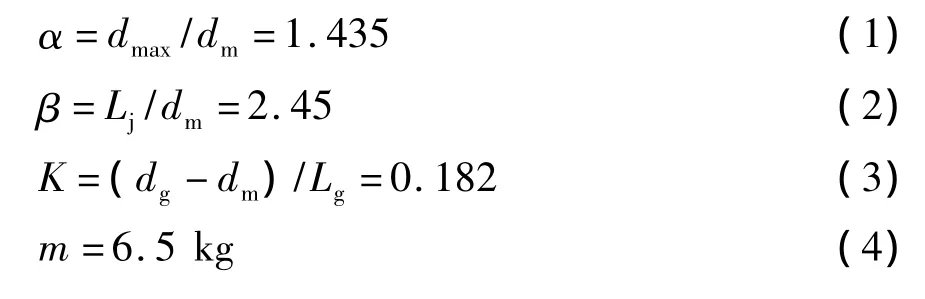

根据繁重系数选择制坯工艺,繁重系数α,β的计算公式为[3]:

图2 转向节三维图Fig.2 3D Forging of knuckle

图3 计算毛坯直径Fig.3 Preform diameter calculation

式中:dmax为计算毛坯最大直径;Lj为计算毛坯长度;Lg为杆部长度;dg,dm分别为头部、杆部分界处的拐点直径和计算毛坯平均直径;K为毛坯锥度。

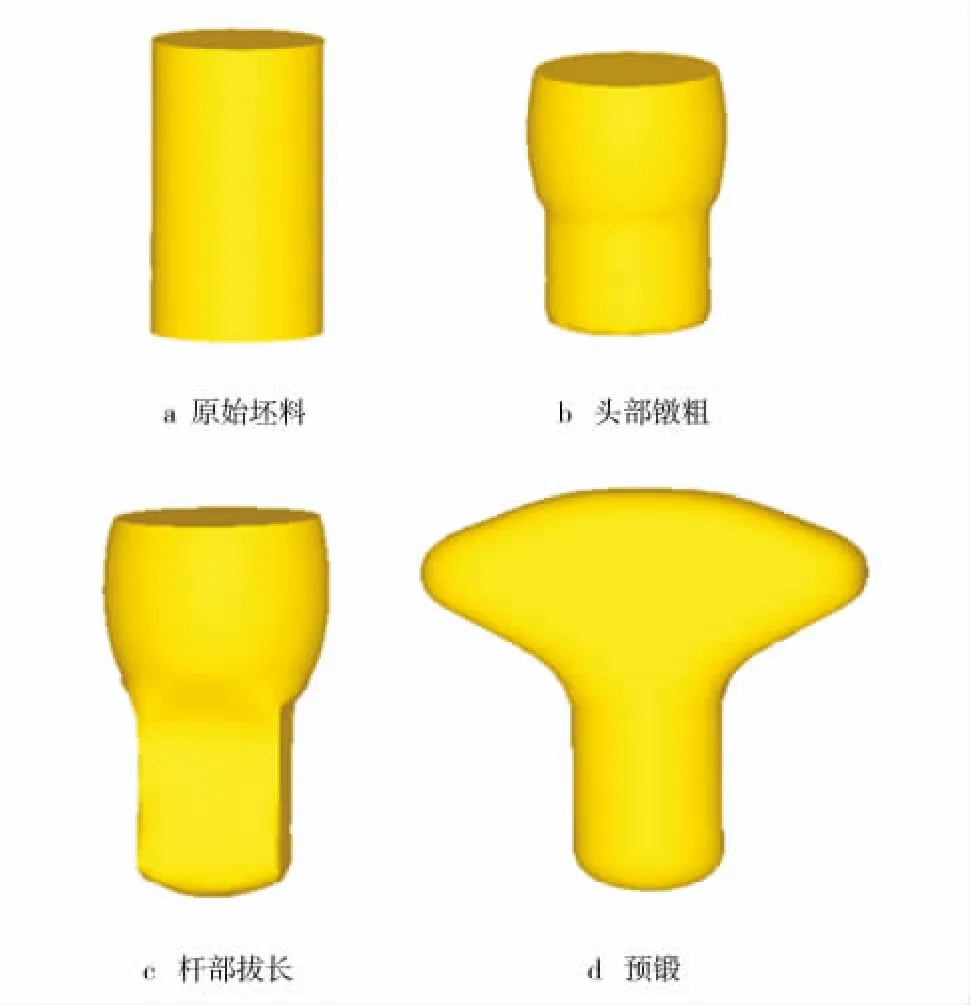

α越大,流入头部的金属越多;β越大,金属沿轴向流动越大。根据上述计算值查经验工艺表[4],以及现有的生产锻件条件,采用自由锻制坯,摩擦压力机终锻成形的工艺。选择的工艺流程为:头部镦粗—杆部拔长—预锻—终锻。

设计时应考虑以下几点。

1)头部镦粗是为了满足转向节头部2个耳朵的用料,得到合理的材料分配。

2)杆部拔长是为了满足细长杆部的用料,避免终锻时杆部缺料。

3)预锻型腔设计是为了使头部聚料效果明显,使其在终锻时头部的2个耳朵能够充满型腔。

2 有限元分析

2.1 建立有限元模型

有限元模型中,工件定义为塑性材料模型40Cr,模具定义为刚性材料,设定坯料初始温度为1180℃,模具初始温度为250℃[5],取剪切摩擦因子为0.3。建立的有限元模型如图4所示。

图4 有限元模型Fig.4 FEM Model

2.2 有限元模拟结果分析

经过计算,所选原始毛坯尺寸为φ90 mm×170 mm,用图4所示的有限元模型模拟的预锻件坯料形状如图5所示,终锻成形如图6所示。

图5 制坯工艺模拟成形Fig.5 Preform simulation

图6 终锻成形结果Fig.6 Finish forging results

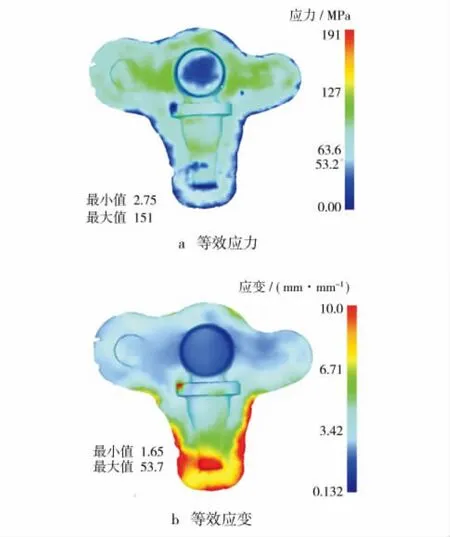

2.2.1 应力应变分析

模拟结果如图7所示。应力场分析可作为选择成形设备、校核模具强度的依据[3,7]。从图 7中可以看出,终锻时应力分布相对比较均匀,应力较大的地方为头部的2个耳朵处和杆部截面尺寸变化剧烈处,最大应力达120 MPa。由于头部尺寸较大,而且在制坯时已经基本成形,所以终锻时应力最小只有50 MPa左右。从应变分布可知,在杆部飞边处应变最大,这是由于闭模阶段杆部的飞边较大,导致多余金属向外的流动变形都集中在飞边处。

图7 等效应力应变分布Fig.7 Effective stress and strain

2.2.2 载荷分析

终锻变形曲线如图8所示,初期比较平缓,由于这时金属处于充填模膛阶段,因此变形力较小。当模膛充填逐渐完成后,金属主要向飞边桥部流出。此时,由于飞边厚度进一步减薄,多余金属由桥部流出的阻力很大,使得变形抗力急剧增大。这个过程一直持续到变形结束,最终压力最大值达到14000 kN。

图8 终锻力-时间曲线Fig.8 Load-stroke curve of finish forging

3 结语

1)从等效应力应变场分析,各工序变形较为均匀,应力变化正常,没有出现破坏现象。

2)从成形效果上看,最终锻件完全充满终锻模膛,没有出现缺料、折叠等缺陷,而且飞边均匀。

[1]ZHAO D,SUN H,SU S.Application of Numerical Simulation in Obliterated Extrusion Forming for Car Steering Knuckle[J].Hot Working Technology,2007(13):29.

[2]KCHAOU M,ELLEUCH R,DESPLANQUES Y,et al.Failure Mechanisms of H13 Die on Relation to the Forging Process-A Case Study of Brass Gas Valves[J].Engineering Failure Analysis,2010,17(2):403-415.

[3]杨栋,陈文琳,王少阳,等.刮板锻造成形工艺的模拟研究[J].精密成形工程,2012,4(4):27-30.YANG Dong,CHEN Wen-lin,WANG Shao-yang,et al.Simulation Research on Forging Process of Scraper[J].Journal of Netshape Forming Engineering,2012,4(4):27-30.

[4]PING X U.Application of Standing Extrusion Technology with Slanting Ejector in Automobile Knuckle Forging[J].Journal of Shiyan Technical Institute,2010,23(3):30.

[5]CHEN W,ZHU X,XIAO L,et al.FE Analysis of the Forging Process of the Automobile Steering Knuckle[J].Journal of Hefei University of Technology(Natural Science),2009(7):15.

[6]AN Z G,ZHANG Y,LI L.Numerical Simulation and Process Optimization of the Die Forging for the Center Wedge of the Railway Freight Car Buffers[J].Advanced Materials Research,2011,228:412-415.

[7]LÜCKE M,KRAUSE A,BEHRENS B A.Forging Complex Parts without Flash[C].AIP Conference Proceedings,2011:386.

[8]SHAN L,YAN B.Forging Process and Design of Die for the Steering Knuckle of Truck[J].Die & Mould Industry,2008(1):17.

[9]CHENG L J,ZHANG T Z,ZHANG H X.The New Preforging Method of Closed-die Forging with Controlledflash for Steering Knuckles[J].Advanced Materials Research,2012,482:2409-2413.

[10]ZHANG L W,ZHANG J L,YANG Y,et al.Simulation and Optimization of Die Forging Process for High Pressure Valve Bonnet[J].Advanced Materials Research,2013,652:2053-2056.

[11]XIAO L,ZHU X.Forging Process and Design of Die for Steering Knuckle of Light Truck[J].Die & Mould Industry,2009(4):21.