低碳钢表面锌-镍合金镀层的质量评价

2013-09-26施凯顺李红艺韩玉华施文静

郑 凯,施凯顺,李红艺,韩玉华,崔 俊,施文静

(南京工程学院环境工程系,江苏南京 211167)

引 言

为了很好缓解厌氧沼气罐运行过程中菌种对基体的腐蚀,现有的主要方法是在金属基体表面涂覆有机聚合物和电镀合金镀层。在金属基体表面涂覆有机聚合物,该涂覆层与基体结合力不强,长期浸润于沼气液体中,会出现涂覆层局部或全部脱落现象,失去应有的保护基体作用。

为了解决上述问题,目前采用电镀方法,可以提高金属的耐腐蚀能力,镀层种类主要有锌-镍合金、锌-铬合金和锌-镉合金;由于铬和镉属于毒金属,对人体健康和环境造成影响,使用受到限制。最近几年,在金属表面电镀锌-镍合金镀层,充分发挥其防腐蚀作用,是国内外研究的热点和重点。由于锌-镍合金镀层有多种晶型,因此,合成单一晶型的锌-镍合金,是保证锌-镍合金不产生自身原电池,从而提高其耐腐蚀能力的重要保证。在酸性锌-镍合金溶液中,很难在金属表面电镀单一晶型锌-镍合金镀层,同时酸性溶液制备的锌-镍合金镀层容易发生氢脆现象;碱性溶液可实现在低碳钢表面形成单一晶型锌-镍合金镀层。

本实验基体材料为宏博环保有限公司的沼气罐低碳钢A3,A为1dm2。采用实验室合成的极化剂调节溶液的组成,保证锌-镍合金沉积速度的稳定,在A3钢表面制备厚度可控和晶型单一的锌-镍合金镀层。本文采用扫描电镜、能谱仪、X-射线衍射仪分析锌-镍合金镀层的厚度、成分和晶型,并对镀层外观、与基体的附着力进行试验。

1 实验部分

1.1 基 材

A3 钢成分为 0.14%C,0.60%Mn,0.2%Si,0.05%S,0.045%P,99.1%铁,试样的尺寸6.5cm ×6.0cm ×0.06cm。

1.2 实验主要设备

MP3002电子天平(上海舜宇恒平科学仪器有限公司);Model868奥力龙 pH测定仪(Thermo electric corporation);BL-100A变频脉冲电镀电源(东阳市波力电源技术有限公司);D/max 2500VL/PCX阳极转靶X-射线衍射仪 (日本理学公司);JSM-6510LV钨灯丝扫描电子显微镜(日本电子株式会社);6692-1SUS-PL EDS能谱仪(美国Thermo NORAN公司);X-射线衍射仪(美国伊达克斯有限公司);CH6300电化学工作站(上海辰华仪器有限公司)。

1.3 锌-镍合金镀层的制备

1.3.1 电镀工艺流程

电镀锌-镍合金的工艺流程为:除油→酸洗→活化→电镀锌-镍合金→冷水洗→钝化→冷水洗→热水洗→干燥。

1.3.2 镀前处理

1)除油。在85~87℃ 条件下,将镀件浸润在碱洗液中0.5h,随后用流动冷水洗涤5min。除油溶液组成为:70g/L氢氧化钠,40g/L碳酸钠,20g/L磷酸钠,2g/L乳化剂,8g/L硅酸钠。

2)酸洗。除油后的A3钢构件放入酸洗液中浸润1~2h,直至A3钢构件表面的铁锈以及污垢清洗干净,最后用流动冷水洗涤1min。

3)活化。将化学清洗好的 A3钢试件放入3% ~8%的盐酸溶液中20s。

1.3.3 电镀过程

将A3钢试件放入挂钩上,电镀液中加入光亮剂,搅拌均匀后接通电源,维持Jk为1A/dm2,预镀5min;维持 Jk为 2A/dm2,电镀 20 ~25min,最后铸件表面形成均匀镀层,镀层δ为18~20μm。

锌-镍合金溶液配方为:8~10g/L氧化锌,80~90g/L氢氧化钠,6~12g/L硫酸镍,0.1g/L香草醛,0.2g/L 极化剂,0.1g/L 聚乙二醇(整平剂),1 ~3g/L有机胺,3~8g/L二乙醇胺,5~10g/L乙二胺,pH 为11~12。

1.3.4 电镀后处理

1)钝化。A3低碳钢钝化前应经过冷水与热水的淋洗,钝化液组成及操作条件为10g/L三氧化铬、1g/L氯化钠、2g/L氯化镍、0.1g/L锌粉,pH=2~3,θ为80~85℃,t为25s。

2)干燥。钝化好的A3低碳钢放入烘箱,55℃干燥15min。

1.4 锌-镍合金镀层的质量分析

对电镀后锌-镍合金镀层进行质量检测,检测内容有附着力,厚度和致密度,外观,合金层成分分析,耐腐蚀性能极化曲线和交流阻抗测试。

2 实验与讨论

2.1 附着力检测

按照GB/T5270-2005金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法,对锌-镍合金镀层附着强度进行检测。采用摩擦抛光、钢球磨光、剥离(粘结法)和划痕试验。测试结果,摩擦抛光试验与钢球磨光试验过程中未出现镀层起泡现象;剥离试验(粘结法)过程中,未出现镀层与基体分离现象;划痕与拉力试验中未发现镀层与基体脱落现象。

2.2 合金层的厚度、致密度检测

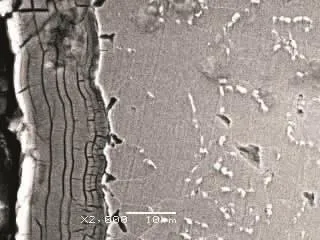

采用电子扫描电镜(SEM)对锌-镍合金镀层表面进行观察。图1是镀层断面形貌,镀层 δ为15μm以上,保证了镀层附着力和镀层的抗腐蚀性能。图2为锌-镍合金镀层表面形貌,镀层表面放大300倍后,可以看出形成的晶体簇团较为有序排列,表面晶型基本一致。

2.3 外观检测

镀件在光线充足等同于60W日光灯,观察距离为30cm的条件下,观察镀件表面光泽度较好,未发现气泡、孔隙、裂纹或无镀层现象。

图1 锌-镍合金镀层断面的SEM照片

图2 锌-镍合金镀层表面的SEM照片

2.4 镀层的成分分析

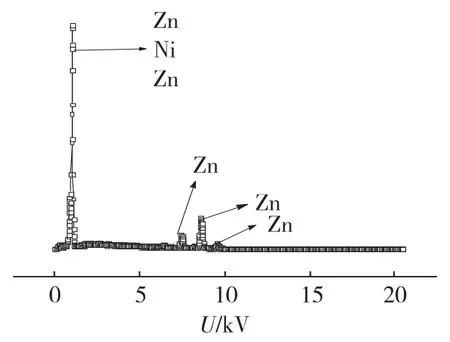

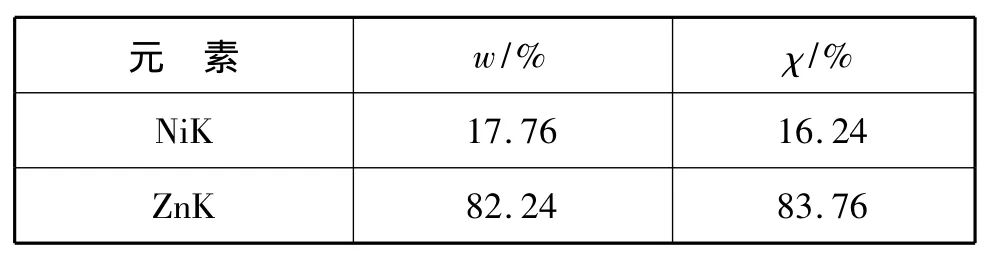

图3 为采用EDAX能谱仪对锌-镍合金镀层元素成分分析能谱图,表1为锌-镍合金镀层元素分析结果。从图3中可以看出,锌-镍合金镀层主要是锌和镍。由表1可以看出,锌-镍合金镀层中w(锌)∶w(镍)接近于11∶5。锌-镍合金镀层呈层状分布,排列紧凑,结合紧密,无孔隙,无气泡,分布均匀。

图3 锌-镍合金成分能谱图

表1 锌-镍合金镀层元素分析

2.5 锌-镍合金镀层的晶型检测

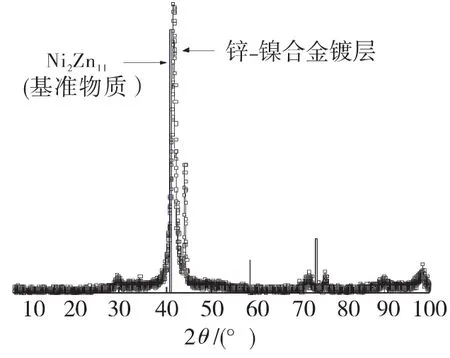

采用X-射线衍射仪(XRD)对锌-镍合金镀层晶体结构进行测试。测试结果锌-镍合金为正面体结构,晶体间距离为0.8921nm,Ni2Zn11为原子比例,该晶体结构为γ晶型。

图4 锌-镍合金镀层的XRD谱图

2.6 锌-镍合金镀层的耐腐蚀性能

采用CH6300电化学工作站进行测试。

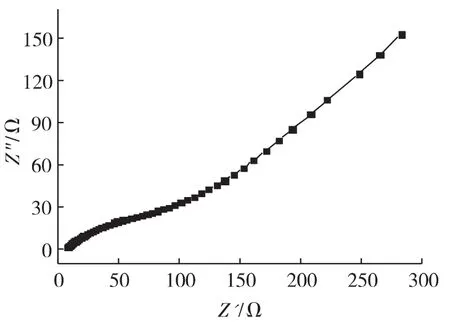

1)交流阻抗曲线。在开路电位下,测定锌-镍合金镀层试样在3.5%NaCl溶液中的腐蚀行为。锌-镍合金试样为工作电极,A为1cm2,铂为辅助电极,参比电极为饱和甘汞电极,采用0.01Hz~10kHz的频率进行扫描。

将δ为20μm的镀件在3%NaCl溶液中浸润5d的交流阻抗见图5。

锌-镍合金层浸润在3%NaCl溶液,浸润5d,检测每天的交流阻抗,5d期间交流阻抗图谱中的实部未发生变化,谱图的形状未发生改变。这是因为锌-镍络合物在镀件表面沉积进行的速度很快,但锌-镍络合物在溶液中的浓度小,这样在镀件表面处,锌-镍络合物的浓度与本体溶液中的浓度有显著的差别,而且锌-镍络合物扩散速度较慢,因此出现了扩散引起的阻抗。

图5 交流阻抗图

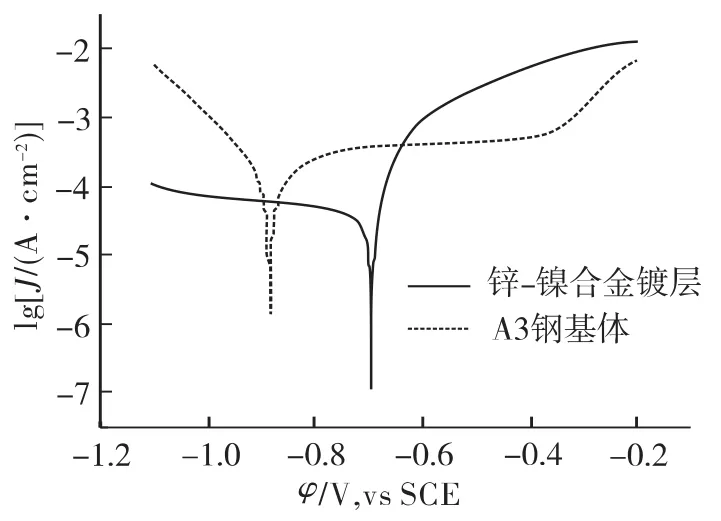

2)极化曲线。根据腐蚀电位,选择 -1.2~-0.2 V电位下,扫描速度为10mV/s,采用极化三电极法进行腐蚀电流密度的测定。选用规格相同的试样,一块为20μm锌-镍合金层,另一块为A3钢,将镀样放在3%NaCl溶液中进行测试,绘制出极化曲线如图6。

图6 极化曲线

由图6极化曲线拟合后计算得出,在3%NaCl溶液中,A3 钢的 φcorr为 - 0.90V,Jcorr为 31.60 mA/m2;锌-镍合金镀层的 φcorr为 - 0.70V,Jcorr为3.16 mA/m2。通过比较,锌-镍合金的存在,使腐蚀速度降为A3钢基体的十分之一,腐蚀电位提高了0.2V,延长了材料的使用寿命,节约了成本。

3 结论

利用扫描电镜和能谱仪对锌-镍合金镀层结构和性能进行测试,结果表明,该工艺能通过调节电化学参数,在保证合金层晶型保持一致的情况下,可以实现合金层厚度与时间的线性增长,能够制备δ小于100μm的锌-镍合金镀层。

同时锌-镍合金镀层金属元素分布合理,与基体结合紧密,外观检验符合国家规定的相关标准。利用该工艺可以对换热器管道和沼气罐表面镀锌-镍合金镀层,在化工单元操作中,可以替代不锈钢材料作为罐体,提高基体材料的耐腐蚀性能,降低设备制造成本,具有极大的使用和市场推广价值。

[1]蒲德礼,龚苹.镀镍液中铁杂质的影响及处理方法[J].电镀与涂饰,2006,26(5):31-32.

[2]Yusuke Kowase,Nabeen K Shrestha,Tetsuo Saji.Preparation of coloured composite films of Ni/organic pigments by immersion plating over zinc surface[J].Surface &Coatings Technology,2006,200:5526-5531.

[3]苌清华,陈锋,陈艳芳.镀液中锌-镍含量比对酸性液电镀 Zn-Ni合金的影响[J].热加工工艺,2009,38(12):99-103.

[4]Parijat Bhatnagar,Michael L Free.Selective electrodeposition of zinc-nickel alloy through porous medium[J].Surface & Coatings Technology,2006,200:6083-6087.

[5]Kavitha B,Santhosh P,Renukadevi M,et al.Role of organic additives on zinc plating[J].Surface & Coatings Technology,2006,201:3438-3442.