pH对化学镀(Ni-P)-SiC复合镀层性能影响的研究

2013-09-26赵杰

赵 杰

(华南理工大学机械与汽车工程学院,广东 广州 510641)

引 言

复合镀层是在化学镀过程中,通过向金属镀层(一种金属或多元合金)加入不溶性的固体微粒而制得的[1-4]。在典型的化学镀复合镀层中,微小粒子d在0.1~10μm,它们在复合镀层中的质量分数最大可以达到40%。这类的复合镀层通常是以Ni-P合金或Ni-B合金镀层为基体,其中以Ni-P合金为基体的研究最为广泛,在相当大的程度上,Ni-P基的复合镀层在提高防腐蚀和磨损性能上有优异的表现,成为国内的研究热点之一[5-8]。

SiC具有很高的硬度和极强的化学稳定性,在基体上沉积Ni-P合金的同时,将SiC微小颗粒包覆在镀层中,即得到(Ni-P)-SiC复合镀层。这种复合镀层可以在保持原有Ni-P合金镀层良好性能的基础上,耐磨性能大幅度提高,在航空航天、电子、石油、化学、机械、纺织和汽车工业都有广泛的应用,有望成为镀硬铬的替代工艺[9-12]。

本文采用化学沉积的方法,将SiC纳米颗粒均匀分散在化学镀镍溶液中,制备了(Ni-P)-SiC复合镀层,并探讨了溶液的pH对沉积速度、镀层形貌以及耐腐蚀性的影响,为Ni-P合金复合镀层的进一步开发和研究奠定了基础。

1 实验方法

1.1 实验材料

试片采用50mm×25mm的马口铁片。

1.2 SiC纳米颗粒分散液的配制

准确称量0.1g表面活性剂(CTAB)于烧杯中,用去离子水溶解;称取0.6g碳化硅纳米粉末,加入到表面活性剂的溶液中,充分搅拌至碳化硅粉末基本分散完全,悬浊液液面上不再有圆珠状的团聚小球为止;加水标定到1L。将上述溶液置于超声清洗机,超声波处理1h,获得SiC纳米颗粒分散液。

1.3 (Ni-P)-SiC复合镀层的制备

基础化学镀镍-磷合金溶液组成为:26g/L六水合硫酸镍;32g/L次磷酸钠;12g/L乙酸铵;2g/L甘氨酸;4g/L柠檬酸;1g/L酒石酸;12mL/L乳酸;3mL/L丙酸;1mg/L乙酸铅;10mL/L乙二胺。

(Ni-P)-SiC复合化学镀液配置方法:将10mL SiC分散液加入到化学镀镍-磷合金溶液中,搅拌均匀并定容后,采用氨水调节溶液pH至5。将试片进行前处理后放入复合镀液中,在85℃,磁力搅拌下施镀1h,获得(Ni-P)-SiC复合镀层。

1.4 镀层表面形貌和成分的测试

采用HITACHI S-4700 FEG扫描电子显微镜(日立公司)观察镀层的微观形貌。采用Oxford INCA X-射线能谱仪分析(Ni-P)-SiC复合镀层中的元素。

1.5 交流阻抗的测量

采用配有锁相放大器(PARC 5210)的恒电位仪(EG&G-PARC 273A)进行交流阻抗谱测试。测试在三电极电解池中进行,(Ni-P)-SiC复合镀层为工作电极,铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,3.5%的NaCl溶液。采用振幅为5mV的正弦波作为激励信号,测试的频率为100kHz~0.1 Hz。利用ZsimDemo Version 3.11d电化学阻抗谱图分析软件对测试结果进行拟合分析。

2 结果与讨论

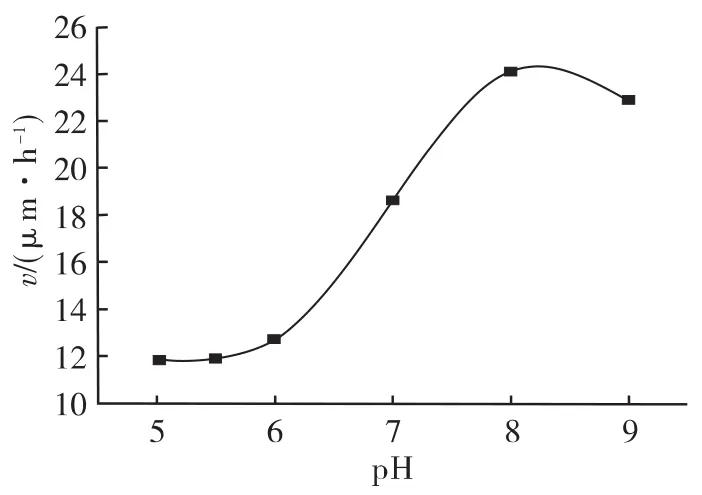

2.1 pH对沉积速度的影响

考察不同pH对(Ni-P)-SiC复合镀层沉积速度的影响,如图1所示。由图1可知,随着pH的升高,(Ni-P)-SiC复合镀层的沉积速度逐渐增大。这是由于化学镀液pH越高,氢离子质量浓度越低,使镍的沉积速度增大。但是当溶液的pH大于8.0时,随着pH的升高,(Ni-P)-SiC复合镀层的沉积速度下降。这是由于当镀液的pH过高时,由于碳化硅的加入使镀液稳定性降低,导致镀液中的一些悬浮颗粒成为催化活性点,发生试片以外的沉积,使复合镀层的沉积速度下降。

图1 pH对复合镀层沉积速度的影响

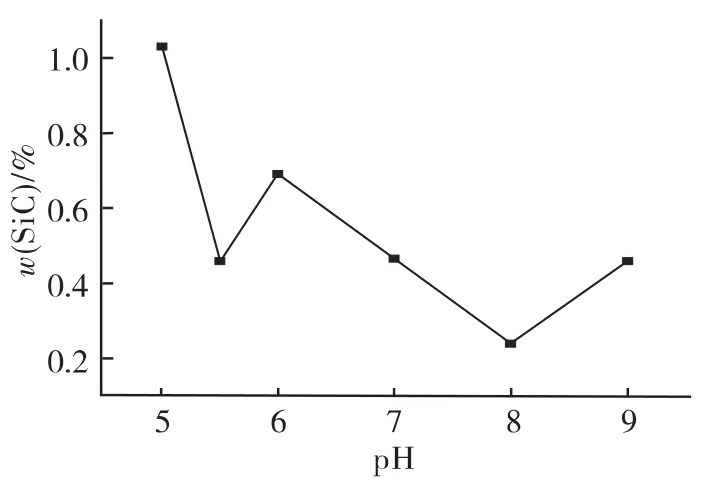

2.2 pH对镀层成分的影响

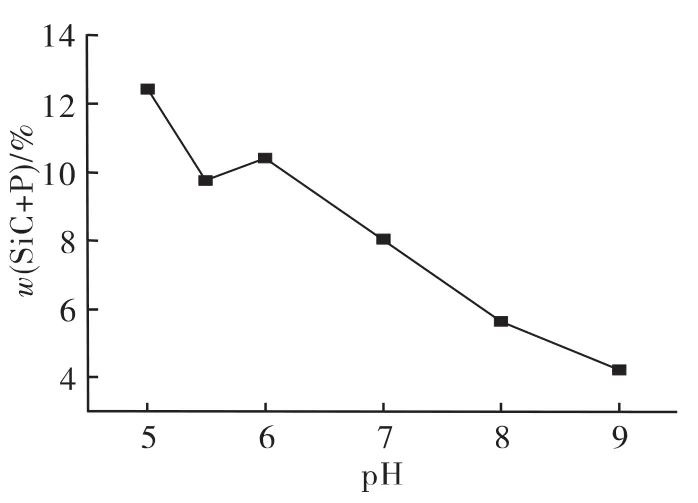

SiC和P对(Ni-P)-SiC复合镀层的耐腐蚀性有很大的影响,因此采用X-射线能谱仪(EDS)对(Ni-P)-SiC复合镀层的元素进行测试,考察不同的pH对复合镀层中SiC与P质量分数的影响,如图2~图4所示。

从图2中可以看出,随着化学镀液的pH增大,镀层中的SiC呈减少的趋势,但也会出现局部随pH增加SiC反而增加的现象。这是因为当pH较小时,H+质量浓度较大,SiC容易为催化表面所吸附,促使SiC颗粒共沉积;当pH较大时,这种共沉积作用减弱,使镀层中SiC的质量分数逐渐降低[13]。总体来说,pH对(Ni-P)-SiC复合镀层中SiC质量分数的影响幅度较小。

图2 pH对镀层中的w(SiC)的影响

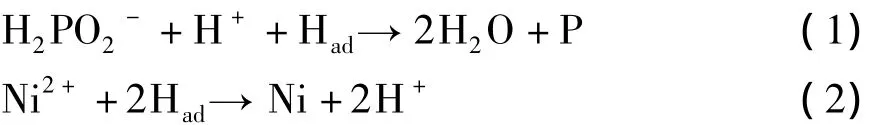

由图3可以看出,(Ni-P)-SiC复合镀层中的w(P)随pH的升高而逐渐下降。应用原子态氢理论有如下化学反应发生:

由式(1)可知,化学镀液中的H质量浓度降低,P的析出受到阻碍,因此w(P)逐渐降低。由式(2)可知,当溶液的pH较高时,Ni的沉积速度较快。复合镀层沉积过程中,Ni和P的析出都需要H自由基的参与。因此,Ni和P的析出都在竞争H自由基,而竞争的结果是Ni的析出要比P容易。故镀层中的w(P)减少。

图3 pH对镀层中w(P)的影响

同时,考察了pH的变化对化学镀(Ni-P)-SiC复合镀层中SiC与P的总质量分数的影响,如图4所示。由图4可以看出,随着溶液pH的逐渐增大,复合镀层中SiC与P的总质量分数逐渐减少。

图4 pH对镀层中w(SiC+P)的影响

2.3 pH对镀层表面形貌的影响

图5 为不同pH下,化学镀(Ni-P)-SiC复合镀层表面形貌照片。从图5照片中可以看出,当溶液的pH=6.0时,所获得的复合镀层表面比较平整。当pH=7.0时,溶液中的表面活性剂失效,SiC不能与CTAB形成稳定的双电层,在施镀的过程中SiC发生团聚并沉降,导致镀液下层SiC颗粒的粒径和质量浓度均大于镀液上层。同时,在此pH下沉积速度仍比较高,SiC容易在从镀层表面脱附前被Ni-P共沉积到镀层中。因此当pH=7.0时,可以观察到SiC主要在镀件的下部沉积,并且颗粒比较大,镀层表面粗糙。当pH=8.0和9.0时,复合镀层表面不均匀,这可能是由于此时镀层的沉积速度较快,镀层中的粒子较大,镀层表面粗糙,不均匀。

图5 复合镀层表面形貌照片

依据pH对镀层表面形貌的影响因素分析,分别测试化学镀液pH为5.5和6.0时化学镀(Ni-P)-SiC复合镀层的微观表面形貌,如图6所示。从图6中可以看出,当pH为5.5时,复合镀层中的SiC颗粒较大,呈小球状,镀层不致密。pH=6.0时,镀层中粒子较小,镀层较为均匀致密。

图6 复合镀层的微观形貌

2.4 (Ni-P)-SiC复合镀层腐蚀行为

测试了在开路电位下,不同的pH所获得的(Ni-P)-SiC复合镀层在3.5%NaCl溶液中的交流阻抗谱,如图7所示。由图7可以看出,所有的阻抗谱在高频区都存在一个小于半圆的容抗弧,是由双电层的充放电引起的。

表1 列出了化学镀溶液中不同pH所获得的(Ni-P)-SiC复合镀层的交流阻抗值。从图7和表1中可以看出,随着溶液pH的升高,镀层中的SiC和P的总质量分数逐渐降低,高频的电荷转移电阻逐渐减小,镀层的耐腐蚀性逐渐降低。当溶液的pH为6.0时,镀层中的SiC与P质量分数为10.38%,此时电荷转移电阻最大,为815.8 Ω,(Ni-P)-SiC复合镀层的耐腐蚀性最好。但是,当溶液的pH较高时,镀层的沉积速度较快,导致所获得镀层的孔隙率较高。在腐蚀过程中,构成很多微小的腐蚀原电池,使镀层的交流阻抗变小,耐腐蚀性下降。

但是(Ni-P)-SiC复合镀层的耐腐蚀性比(Ni-P)合金镀层的低,这是由于Ni-P合金镀层是一种接近非晶态结构的合金,而当SiC不溶性固体颗粒被嵌入Ni-P合金镀层中后,因SiC颗粒粒径和表面状态不同,SiC颗粒表面与Ni-P合金交界处存在晶界、位错、孪晶或其它缺陷,使(Ni-P)-SiC复合镀层的耐腐蚀性比Ni-P合金镀层的耐腐蚀性差[14-15]。

图7 复合镀层的交流阻抗谱图

表1 (Ni-P)-SiC复合镀层阻抗与pH及(SiC+P)总质量分数的关系

3 结论

1)随着化学镀溶液pH的升高,(Ni-P)-SiC复合镀层沉积速度逐渐增大。当pH大于8.0时,由于镀液中的一些悬浮颗粒成为催化活性点,导致复合镀层的沉积速度下降。

2)随着镀液中H+质量浓度的降低,化学沉积过程中P的析出受到阻碍,(Ni-P)-SiC复合镀层中的w(P)逐渐减少。而溶液的pH对镀层中w(SiC)的影响幅度较小。

3)pH对镀层的表面形貌有很大的影响。当pH=6.0时,(Ni-P)-SiC复合镀层中SiC粒子较小,镀层较为均匀致密。

4)(Ni-P)-SiC复合镀层的耐腐蚀性随着pH的增加逐渐降低,当pH为6.0时,交流阻抗谱中高频端的电荷转移电阻最大,(Ni-P)-SiC复合镀层的耐腐蚀最好。

[1]Yuan X T,Sun D B,Yu H Y,et al.Effect of nano-SiC particles on the corrosion resistance of NiP-SiC composite coatings[J].International Journal of Minerals,Metallurgy and Materials,2009,16(4):444-451.

[2]钟福新,高建华.化学复合镀Ni-B-纳米TiO2工艺条件研究[J].腐蚀与防护,2006,27(5):245.

[3]郭振伟,朱有兰,丘秀敏.ABS表面Ni-P-SiC纳米复合镀层工艺及性能研究[J].材料导报,2008,22(z2):164-166.

[4]Grosjean A,Rezrazi M,Takadoum J.Hardness,friction and wear characteristics of nickel-SiC electroless composite deposits[J].Surf.Coat.Technol.,2001,137:92-96.

[5]姜晓霞,沈伟.化学镀理论及实践[M].北京:国防工业出版社,2000:2-3.

[6]Marques A E B,Dos Santos Filho S G,Navia A R,et al.Physical and electrical characterization of thin nickel films obtained from electroless plating onto aluminum[J].Physica Status Solidi(a),2001,187(1):75-84.

[7]Ewa Rudnik,Kinga Kokoszka,Joanna Łapsa.Comparative studies on the electroless deposition of Ni-P,Co-P and their composites with SiC particles[J].Surf.Coat.Technol.,2008,202:2584-2590.

[8]郭鹤桐,张三元.复合镀层[M].天津:天津大学出版社,1991:1-15.

[9]蔡莲淑,程秀,揭晓华,等.Ni-P-SiC(纳米)化学复合镀工艺的研究[J].表面技术,2003,32(5):39-40.

[10]Cheong W J,Luan B L,Shoesmith D W.The effects of stabilizers on the bath stability of electroless Ni deposition and the deposit[J].Applied Surface Science,2004,229(1-4):282-300.

[11]伍联营,纪英华,胡仰栋.SiC微细颗粒分散特性的研究[J].中国粉体技术,2004,(4):19-20.

[12]阳范文,赵耀明,高茜斐.表面活性剂对Ni-P-SiC化学复合镀层性能的影响[J].材料保护,2000,33(9):12-13.

[13]沟引宁,黄伟九,薛燕.化学镀Ni-P-SiC复合镀层的研究进展[J].材料导报,2009,23(12):65-69.

[14]张清霄.镀液中SiC含量和粒径对Ni-P-SiC复合化学镀层性能的影响[J].材料开发与保护,2002,17(8):8-11.

[15]侯俊英.纳米SiC增强镍磷合金化学复合镀层的耐蚀性研究[J].中国铸造装备与技术,2009,3(2):13-14.