现场混装车生产重乳化炸药应用中质量控制关键技术探讨

2013-09-26刘万荣王永德

刘万荣 ,王永德

(1、神华准格尔能源有限责任公司炸药厂,010300;2、上海茂惠实业有限公司,201206)

1 工厂简介

神华准格尔能源有限责任公司炸药厂(简称神华准能炸药厂)地处鄂尔多斯准格尔旗黑岱沟露天煤矿工业广场内,是国家“八五”计划重点项目—准格尔项目一期工程黑岱沟露天煤矿单项工程之一,始建于1991年。1996年5月投入生产,原设计年生产能力1万吨。2006年,神华准能公司所属的黑岱沟露天煤矿计划引进吊斗铲工艺、哈尔乌素露天煤矿相继开工建设,两矿生产能力设计为2×2000万吨/年,炸药厂既有的生产能力、品种已不能满足两个露天煤矿的爆破需求。炸药厂随即进行扩能改造,由中煤国际工程集团沈阳设计研究院(以下简称:中煤国际沈阳院)设计,项目总投资8900多万元,引进澳瑞凯澳大利亚有限公司炸药配方与生产工艺系统技术,其核心是现场混装炸药车及乳胶基质制备工艺。该工艺主要特点是将自动化技术与炸药生产工艺技术紧密的结合,采用计算机技术、系统控制技术、网络通讯技术和多媒体技术相结合,在安全上实现自动连锁保护;先进的乳胶基质制备工艺和配套的具有世界先进水平的炸药现场混装车工艺为生产现场提供需要的乳化炸药、重铵油炸药、多孔粒状铵油炸药及其他不同配比炸药品种。改扩建后炸药厂许可生产能力为11万吨/年;项目整体在2008年6月通过全面验收并正式投入生产。

2 现场混装车简介

现场混装车工艺炸药生产系统主要是由炸药现场混装车和配套的地面制备站两部分组成,它集原材料运输、炸药现场混制及机械化装药于一体,与常规袋装药比较,具有效率高、质量好、工艺先进及安全可靠等优势。混装车技术代表了当今世界爆破技术的发展方向,不仅有较高的科技含量和较强的实用性,更在于它取代了传统的炸药制备、储存、运输、人工装药过程及方法,完全满足高强度施工作业的要求。随着矿山爆破开采规模日趋大型化,与之配套的大型设备工艺的应用,爆破用炸药采用混装车工艺,更能显现出混装炸药技术的快捷、安全、高效的特点和优越性。

对于多功能炸药混装车,就相当于是一个移动的混合炸药生产厂。其特点是一车多用,适用性广,根据炸药生产的需求在一个传统的车底盘上增加不同的罐、储料箱、螺旋杆泵和气动、电气控制系统组成,用一个混合螺旋系统把炸药原材料装入炮孔前对乳胶基质、多孔硝酸铵和柴油、化学品添加剂进行按比例混合,通过液压系统、润滑水膜、输药软管排出。硝酸铵乳胶体系统 (根据配置) 由两个储存罐、泵、阀门、管线及控制器组成。该系统的功能是在生产重铵油炸药、重乳化炸药产品时,以一个校准过的速度向倾斜螺旋杆出口、输药软管提供硝酸铵乳胶体。根据爆破需要配置不同比例,可以生产密度可调节重乳化炸药、密度可调节重铵油炸药、多孔粒状铵油炸药、低密度多孔粒状铵油炸药(准能炸药厂自行研发)、超低密度乳化炸药(准能炸药厂自行研发)等,适合准能公司露天煤矿各种爆破作业环境的需要和同一炮孔内不同炸药品种的需要。

3 重乳化炸药工艺及控制

多功能混装车产品中生产质量控制复杂的品种主要是重乳化炸药,所以在这里主要阐述重乳化炸药在准能公司炸药厂生产应用情况。重乳化炸药主要用于含水地质层或潮湿炮孔,有时在高爆能要求爆破也用到重乳化炸药。

图1 重乳化炸药生产工艺流程

乳胶基质在准能炸药厂工房内制备,是用于生产重乳化炸药的半产品,与其它原材料一起加入混装车各自独立的罐箱内。本厂生产的乳胶基质采用负氧平衡配方设计,在生产重乳化炸药时通过添加30%的多孔硝铵实现零氧平衡配方要求。其含水量达20%,密度为1.35-1.45g/cm3 ,粘度为2-2.4万厘泊(温度为60~70℃)。未经敏化的乳胶基质温度保持在不低于35℃,无雷管感度,具有较好的流动性和安全性。

炸药混装车在爆破施工现场将乳胶基质半成品通过定量混合、敏化、输送等工艺直接装入炮孔,然后在炮孔内经过10~15min化学反应生成无雷管感度的炸药,因此降低了传统炸药生产、储运及装药过程中的不安定因素,一定程度上实现了炸药生产与爆破施工的本质安全性。混装车现场制备重乳化炸药防止了炮孔的不耦合装药现象,且混装车制乳化炸药密度较高、爆破威力高,因此爆破效果较好。而且装药过程中炸药参数也可以有相应的调整和变化,现场适应性更好。

由于炸药混装车连续化、自动化程度较高,控制现场混装车装药技术及质量在生产实践中十分重要。如果炸药生产控制出现问题,如爆破后根底及边坡不稳定,大块率明显增加,会出现爆破结果与设计脱节不符、造成爆破成本增加、爆破没有达到设计效果甚至出现爆破事故等问题。尤其对于吊斗铲-抛掷爆破工艺,高台阶爆破一次装药量达到1200—1500余吨,炸药现场生产控制技术至关重要。严格执行炸药生产管理规章制度及操作标准,把握炸药生产控制关键技术问题,具有十分重要的意义。

4 重乳化炸药生产质量控制关键技术

4.1 多功能混装车校准要求

混装车中各成份的校准是向炮孔输送高质量炸药的基础保证。如果原料没有按照正确的配比混合,成品炸药将不符合规格并影响到爆破质量。准确、系统地控制每一种原料在一定时间内以固定速度的输送量是校准的步骤和目的。

(1)校准原则

新投入多功能混装车在生产使用前须进行校准;任何成份(原材料)进行改变后;安装了新的计数器,对可编程逻辑控制器程序进行了任何改变,应对所有计数器进行校准,频率为每2个月校准一次;如果移动混装车的计数器得出的重量差额大于2%,则加密校准;校准时车辆按照在设备维护保养标准内运行正常情况下进行。

(2)准备校准工具及设备

电子地秤(50t-80t)、排出料清除料斗(干料可以进入上料塔)、硝酸铵乳胶体罐或另外一辆多功能混装车、电子磅秤(100kg精确到10g)、电子秤(5kg精确到1g)、密度杯(1L精确到0.5ml)、刮刀尺、水桶60L 2只、10L 1只、抽油泵、电子秒表、计算器、校准记录表。

(3)多功能混装车校准影响因素

气温:在冬季校准时,要考虑气温对校准泵、流量计等的影响,一般在车辆运行一段时间,液压油及设备循环润滑系统温度稳定后进行。

取样:为了达到测试或校准有效性,取样要有一定代表性。成品性能测试取样要在车辆生产5分钟或至少生产2吨产品后进行,此时产品进入稳定或有一定代表性;校准取样同样适用该要求。

原材料:混装车加装应为经工厂检验认可、符合要求、合格的原材料,防止造成产品质量问题和设备运行使用出现不确定影响因素。

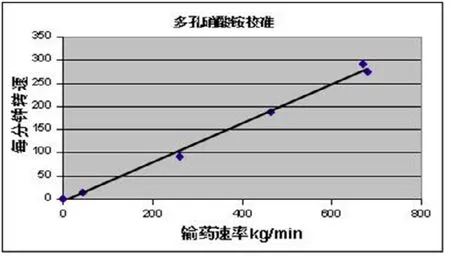

重现性:多孔硝酸铵和乳胶基质校准至少取不同设置点进行5次,且最大点与最小点满足校准要求;如图2

(4)多孔粒状硝酸铵的校准

一般选择校准的输药速率为500kg/min,按照多功能混装车校准表(校准后置于设备上便于操作人员参照)上的指示进行调节相关设备参数及输出值;如不是使用刚结束生产的设备,则应启动预热并预排料后进行校准,防止出现厂内校准而到作业现场出现与校准不符合现象。

注:(0,0)点不是用来计算斜率和截距 图2

(5)乳胶基质的校准

为确保重乳化炸药中乳胶基质配比的准确性。选择校准的输药速率为500kg/min,按照多功能混装车校准表上的指示进行调节相关设备参数及输出值;采用地面制备站提供参数合格并属于现场在用批次产品要求的基质进行校准;如不是使用刚结束生产的设备,则应启动预热并预排料后进行校准,防止出现厂内校准而到作业现场出现与校准不符合现象。

(6)化学敏化剂的校准

为确保重乳化炸药中敏化剂配比的准确性。多功能混装车敏化剂箱装入至少100L的敏化剂;调节各敏化剂混合量达到配比值;至少以不同设置进行5次校准,且最大点与最小点满足校准要求;

(7)润滑水的校准

多功能混装车生产重乳化炸药时输药软管内壁要有不间断的润滑水膜方可实现炸药顺畅排入炮孔;校准时其水箱装入至少500L的水,并停放在校准点;冬季要根据气温冰点使用防冻剂配置润滑水。

(8)校准数据处理

整理混装车校准工作表数据,按多功能混装车校准要求,向质量控制管理表内输入混装车各项原材料流量校准数据;检查各数据有效后(对照标准范围),打印出校准的质量控制表放于该混装车上,供生产时对照使用。每个校准周期的校准数据、资料要归档备查。

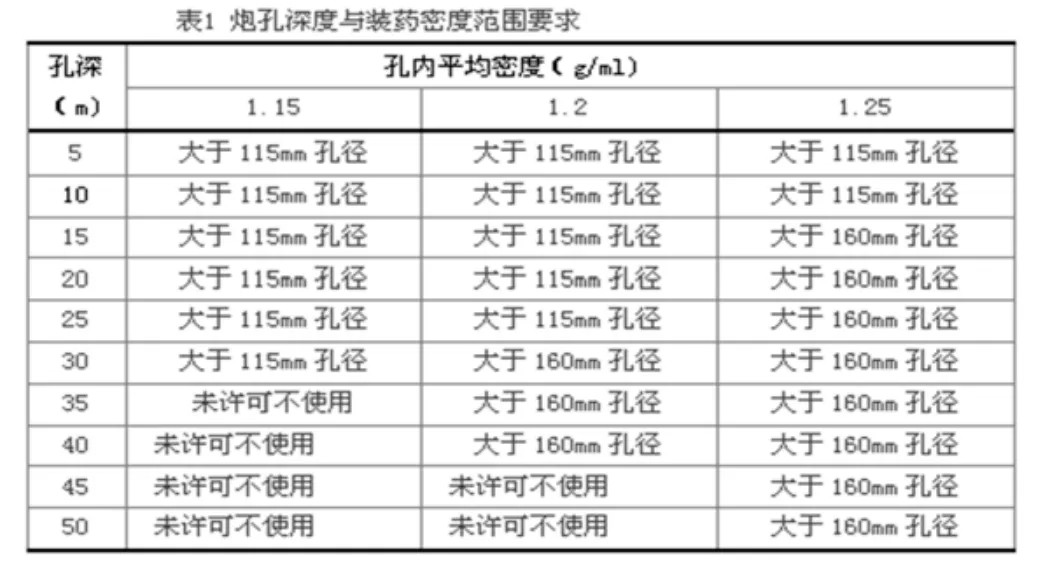

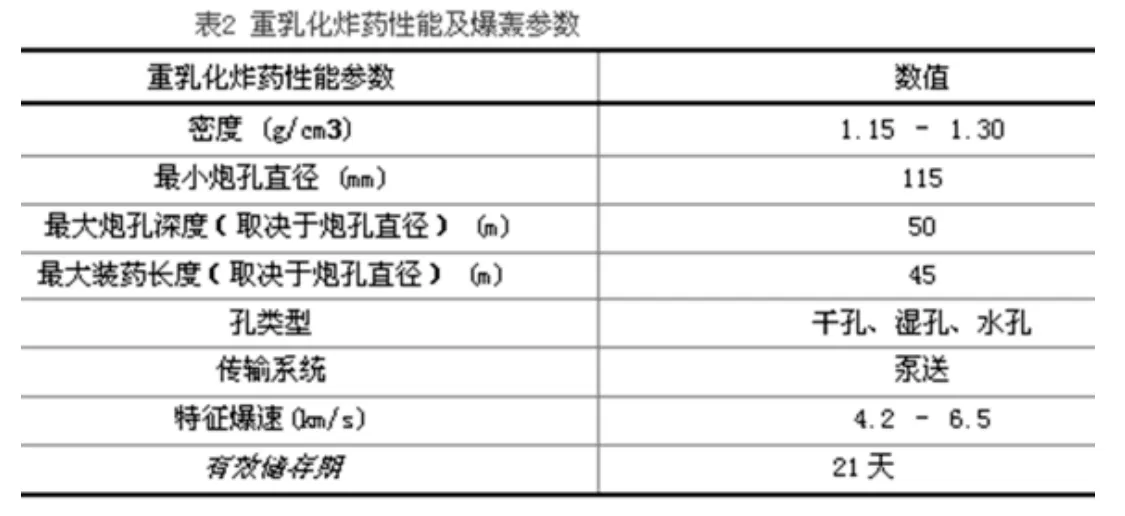

4.2 生产过程中质量控制的关键技术

重乳化炸药由硝酸铵乳胶体和不同比例的多孔硝酸铵混合而成。重乳化炸药性能及爆轰参数见表2。乳胶基质和多孔硝酸铵混合成产品前在混装车上分开贮存,在混合成产品时,敏化剂溶液也被加入。为了按照现场需求控制密度,敏化剂溶液的加入量可以通过调节改变。重乳化炸药对于干孔和湿孔都可以使用,它在炮孔中必须是连续充满状态(完全耦合装药),以达到最佳爆破效果。重乳化炸药的密度随爆破设计要求、炮孔深度及孔直径不同而变化。对于有水炮孔,使用重乳化防水炸药进行爆破,必须遵循表1 技术要求,才能取得良好的爆破效果。

(1)环境温度影响:对于现场混装炸药车,环境温度对其产品质量稳定性有一定影响。冬季启动设备时,必须使用在常温车库内的设备或设备应预热使液压油温度达到要求使用温度,否则会导致各种泵驱动速率与正常温度下校准的不同,从而导致设定标准与实际输出速率不同,而改变炸药原有配方,使炸药质量不合格。冬季现场测试产品密度时,应在驾驶室内进行,以确保测试结果有效。

(2)产品温度影响:基质温度必须保持在35℃以上,在规定时间内才可以实现良好发泡敏化,形成合格的炸药。在冬季基质温度低于该温度,会导致炸药敏化不足而造成拒爆或爆破性能下降,从而影响爆破质量,所以应采取保温措施。

(3)操作技术影响:首次输药时,确保进行输药管路水膜形成,防止乳胶基质和粒状硝酸铵混合物料堵料,不能顺利从管路输送到炮孔;现场装药最后一个产品时,水泵必须打开,生产结束要进行输药管路和泵的清洗,防止下次输药产生堵药现象;操作人员密切观察产品形成情况,发现发泡不均匀或其他异常,应及时对照校准表微调,以达到产品要求。

最后,炸药产品质量控制必须坚持实事求是、及时有效的原则,否则生产出来的产品,发生不能满足爆破设计要求现象,以及导致拒爆后盲炮处理的安全隐患、严重的经济损失事故。所以,抓好炸药生产质量控制关键技术,对于顺利完成爆破任务,实现高效、安全、合理利用混装车工艺具有十分重要的意义。

[1] 马军,李克民.抛掷爆破与拉斗铲倒堆工艺研究[J].中国矿业,2003,12(7):44-45.

[2] 刘万荣,谢武华,李玉清等.准格尔炸药厂质量控制手册 企业制度汇编 2009-10

[3] 澳瑞凯澳大利亚有限公司 工厂操作指南 2006-11