车削复合机床的设计制造

2013-09-26孙彦旭刘春联

孙彦旭 刘春联 孙 希

(①山东鲁南机床有限公司,山东滕州 277500;②中国海洋大学工程学院,山东青岛 266000)

世界机床市场正朝着高速、复合、智能、环保方向发展。在世界机床制造和机械加工领域,复合加工技术正以其独特的魅力被逐渐认识并应用于实践中。我公司与国外设计公司联合开发的TMC250车削中心复合机床,既能够完成车削功能,又能够完成铣、钻、镗、攻丝、铰孔、扩孔等功能,还具有自动工件交换、刀具长度检测与自动补偿、自动温控与碰撞保护等附加功能,是现代智能加工的典型体现。它与常规的卧式数控机床相比,显著特点其一是工件加工精度高、效率高,并具有叠加效应;其二是占地面积小,多工序多工位集约化,实现了工件短加工循环,机床的功率被充分利用,减少了消耗,是绿色机床制造的发展方向之一。

1 机床的结构布局和模块化设计

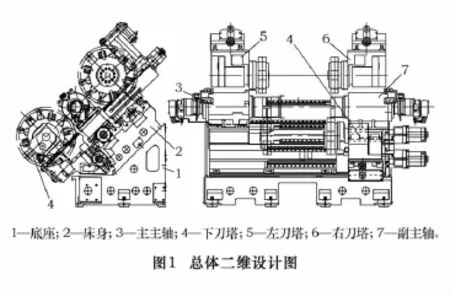

该机床是双主轴、三刀塔、半闭环三通道数控系统控制的机床,见图1。整机采用45°斜床座,机床重心低,排屑好;导轨全部是滚柱式直线滚动导轨,刚性好。采用日本FANUC31 i数控系统,两主轴都采用内置式高低速双绕组α200L/6000iB主轴电动机,线圈的切换可实现低速大扭矩、高速大功率;进给轴皆使用α型交流伺服电动机,驱动扭矩大,滚珠丝杠进行预拉伸安装,定位精度高。机床两电主轴左、右对称排列,左主轴固定为主主轴,右为副主轴,副主轴的移动采用伺服电动机带动滚珠丝杠副的可编程控制。两主轴均配有C轴,C轴分度精度为0.001°。机床三动力刀塔布局是,两上动力刀塔采用左右对称布局型式,独立的Y轴结构,非合成轴,使加工能力更强;下动力刀塔配置在机床右下部,不配Y轴。动力刀塔的驱动动力为内藏式电动机,结构紧凑,体积小;刀位数为12工位,每工位都可以配装BMT65型刀座,即包括直柄、直角、直角后缩(又称位短式)及其他特殊结构刀座等。该BMT型刀座刚性好、切削力大、重复精度高。

该机床是集机、电、液、气于一体和全封闭式防护,机床整体布局合理,维修与操作方便。两电主轴配装φ254 mm(10英寸)中空动力卡盘,主轴功率15/22 kW,最高转速4 500 r/min,最大加工直径380 mm,床身上最大回转直径800 mm,最大加工长度715 mm;Z、X轴最大快移速度30 m/min。动力刀塔刀柄规格BMT65,动力刀具最高转速6 000 r/min,功率5.5/7.5 kW,相邻刀具换刀时间0.35 s,重复定位精度4″。

为能满足广泛的客户要求,降低生产制造成本,缩短交货时间,我公司开发TMC系列复合机床设计之初,应用模块化设计方法,总体规划设计机床的结构配置,从机床的功能结构和各轴运动组合入手,按功能和安装配置方式,划分为不同的大小设计模块,整体实现复杂的机械、电气、液压的匹配。内置电动机主轴和内置电动机刀塔是两个主要的功能模块。该系列机床最多可安装3个刀塔和2个主轴,副主轴可以设计为伺服尾架替代,根据刀塔数和Y轴数,在底座和床身等主要基础件不变的情况下,可组成共计12种规格的系列产品供用户选择使用。

2 机床的关键技术

2.1 电主轴

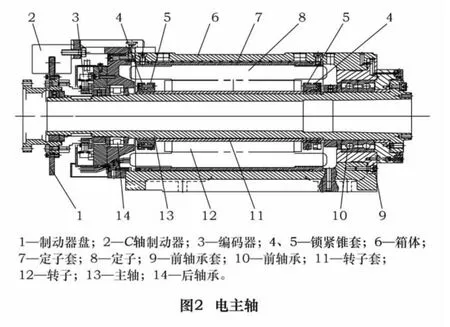

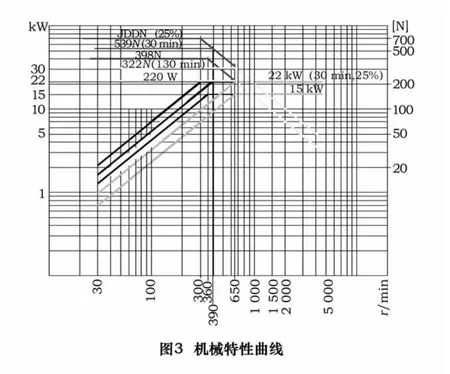

主轴作为机床的心脏,是机床性能的关键部件,尤其是采用电主轴结构的机床,可明显提升转速、回转精度、响应速度,并极大降低噪声和振动等。我公司设计制造的TMC25系列车削复合机床配置是高低速双绕组15/22 kW的主轴电动机(见图2),做到了无论是低速重切削,还是高速精加工,均可实现广域稳定输出,主轴电动机机械特性曲线如图3所示。

该电主轴的特点是装配维修方便,当装拆转子时,只要拧紧松开转子两端锁紧锥套4、5上的6个螺钉即可。由于转子内套材料为20CrMnTi,两端直径较薄,有较好的弹性,锁紧锥套一端开有6条均布的槽,通过锁紧锥套的弹性变形收缩使转子内套两端紧紧抱在主轴上,主轴与电动机转子就成为刚性一体。关于该电主轴结构设计、主要技术参数的确定、定子和转子的热装配、动平衡的方法、温控技术与密封技术等,在此不再细述。

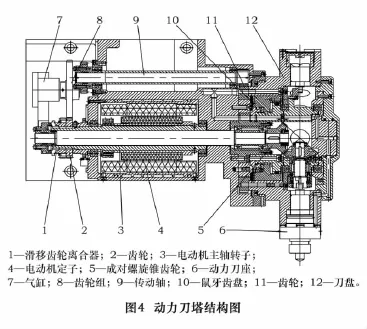

2.2 动力刀塔

动力刀塔是车削中心的重要功能部件之一,动力刀塔上的动力刀具与主轴带有分度、插补的C轴控制功能配合,使工件加工工序集约成为可能。我公司研制的12刀位动力刀塔结构见图4,装刀方式为星型布置,配BMT65型刀座,刀座刚性好、切削力大、精度高,无论换刀和銑削,驱动动力都来自同一内藏式电动机3;当刀盘12需变换刀位时,在油压的作用下,鼠牙三齿盘10松开(鼠牙三齿盘由锁紧齿盘、定位齿盘、转动齿盘组成,每个齿盘均为24齿),气缸7推动齿轮11右移,与齿轮组8啮合,其齿轮速比1/12,经传动轴9带动齿轮11转动;而齿轮11与鼠牙三齿盘10转动齿盘、刀盘12联为一体,即刀盘转动换位指定刀位后,通过鼠牙三齿盘10锁紧齿盘的移动实现刀盘的锁紧。当气缸7推动齿轮1左移,与齿轮2咬合,齿轮2与电动机转子主轴3是一体,电动机的转动通过螺旋锥齿轮5以相同的速度带动动力刀座6上的刀具转动,对工件进行铣、钻、攻丝等。使用室温同调型油冷却机,对内置电动机的发热进行冷却。

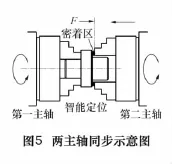

2.3 同步技术

该机床左右两主轴具有同步功能(图5),安装在左主轴(主主轴或第一主轴)的工件正面加工完成后,主轴在旋转过程中,实现工件左主轴到右主轴(副主轴或第二主轴)的自动传递,然后在右主轴上再进行工件背面的加工。机床上三刀塔可配装36把刀具,相当于一个中型刀库,对比较复杂的工件,可实现工件一次装夹,完成正、反两面的加工。其原理是当左主轴夹持工件以一定速度旋转,加工完成后,右主轴首先是速度与左主轴同步,然后是角相位与主轴同步,同时伺服驱动电动机带动右主轴向左移动(W轴),进行耝定位;当右主轴上的卡盘接触到左主轴上的工件时,就产生一个轴向的反力,该力大小在系统面板上根据转速已预设定为定值,轴向的反力达到设定的数字时,反馈给系统,伺服W轴停止左移,即精确智能定位;旋即左主轴动力卡盘夹紧工件,同步旋转,然后右主轴卡盘松开工件,左主轴夹紧工件退回到设定位置,对工件背面进行加工,实现一个循环。

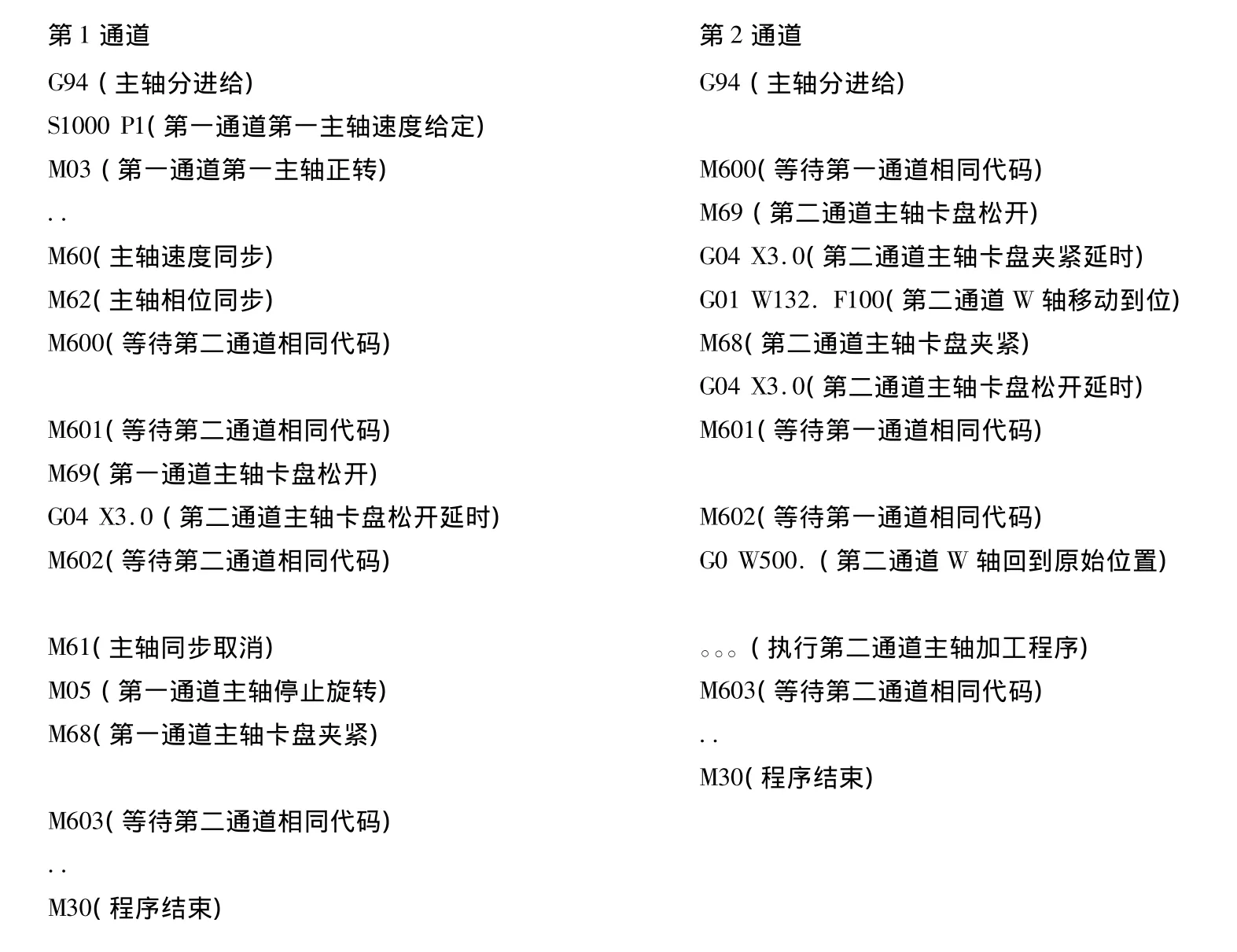

3 机床的工作原理

本机床采用三通道数控系统控制,其中各轴分配为:第一通道:S1(第一主轴),S2(左刀塔主轴),X1,Y1,Z1轴;第二通道:S3(第二主轴),S4(右刀塔主轴)X2,Z2,W 轴;第三通道:S5(下刀塔主轴),X3,Y3,Z3轴;三个通道中程序可以分别执行,也可以第一、二、三通道进行组合调用执行。以下是第一、二通道主轴同步加工,主轴旋转过程中第一主轴(第一通道)与第二主轴(第二通道)交换工件的程序。

以上为双通道主轴同步对接中程序编辑中的一个简单例子,如果需要往返同步对接,可以按照以上例子进行扩展即可。

4 结语

应用模块设计的车削中心复合机系列机床,单主轴单刀塔、双主轴双刀塔的配置实现了小批量生产,各项性能指标达到了预定目标。随着该系列机床各项配套件和制造成本的下降,以及多样化复杂工件对制造精度的要求提高和人工成本的不断增加,工件加工工序集约化越来越被用户所接受认可,车削中心复合机床必将像普通数控机床一样广泛普及使用。