基于超声热波技术的复合材料冲击损伤检测研究①

2013-09-26罗文源王冬冬杨正伟

张 炜,罗文源,2,王冬冬,杨正伟,田 干

(1.第二炮兵工程大学,西安 710025,2.63612部队,酒泉 736100)

0 引言

复合材料具有高比强度、高比刚度和较强的可设计性等特点,已成为航空航天等领域中重要的结构材料[1]。但复合材料对冲击作用较敏感,即使在冲击能量较低、结构外表面没有明显损伤的情况下,也会在其内部产生基体开裂、纤维断裂和分层等损伤,大大降低结构的承载能力[2-3]。因此,对复合材料冲击损伤无损检测理论和技术的研究,一直是国内外关注的热点问题。超声热波技术是一种将超声波能量作为热激励源,引起材料表面或者浅表面损伤部位生热,同时使用红外热像仪获取红外热图像进行定性定量分析的无损检测方法,近年来在国内该技术引起了广泛的关注[4-10]。

目前,基于超声热波方法的复合材料冲击损伤研究主要运用试验研究的方法,取得了一些有意义的成果。希腊学者Avdelids N P利用脉冲热波检测技术对飞行器复合材料进行评估,对炭纤维增强复合材料板、蜂窝结构、夹心三明治结构[11]以及新兴GLARE玻璃纤维增强铝合金材料[12]的冲击损伤进行了研究,发现热波无损检测方法对单板复合材料或夹心三明治结构表面及前表面附近的缺陷都可有效检测,且能直观准确地反映出结果,但缺陷的深度和大小对检测结果的好坏影响较大。印度科学院航天工程部的Ravikiran N K等[13]利用超声C扫技术和红外热波检测技术,对T300/914C炭纤维层压板冲击损伤进行了检测和评估。研究表明,超声C扫可对复合材料冲击损伤进行定量检测,可较精确地检测出损伤的扩展过程,而热波检测也可通过热图对损伤及扩展过程进行定性检测,其优势是可在不影响设备正常运行的情况下,实现快速在线检测,但精确定量方面不如超声C扫。代永朝等[14]基于红外热成像方法,对飞机复合材料进行了冲击试验研究,发现复合材料在低能冲击下,主要损伤形式为层间分层,并伴有基体裂纹和纤维断裂等损伤,损伤形状主要为哑铃形;对于厚约4 mm的炭纤维增强复合材料,冲击能量达到约20 J时,其损伤扩展到背面,而热波方法可实现对其有效检测。首都师范大学的蒋淑芳[15]、冯立春[16],北京航空航天大学的李晓霞等[17]对炭纤维层压板冲击损伤进行了脉冲热波检测,并用超声C扫进行验证,发现冲击损伤的长轴沿着纤维的铺层方向,在材料内部损伤绕冲击点沿纤维方向呈旋转方式进行扩散,对于低速冲击后的炭纤维层合板,热波方法是一种有效、可靠的无损检测方法。北京航空航天大学的王成亮和杨波[18]对复合材料冲击损伤的超声红外检测。研究表明,超声热波检测方法可以有效检测复合材料冲击损伤,相对于其他边缘检测方法,非高斯核函数的LBF模型可更好地检测低对比度红外热图的目标边缘。Naples Federico II大学的Carosena Meola[19]利用摆锤法对玻璃纤维复合材料进行了不同能量的低速冲击,并利用红外热像仪对冲击过程中热现象进行了研究,对冲击前后的试件利用锁相热波技术进行了无损检测。结果表明,热像仪可有效地监测到冲击过程中的热现象,通过对热图的分析可得到冲击所造成损伤的范围。冲击温度上升情况和损伤程度近似呈线性关系,冲击头的大小及形状对结果也会产生影响,冲击的能量以热的形式耗散,并造成了试件基体的微小开裂、分层和纤维断裂,可通过温度上升情况及热斑扩展情况判断损伤状态。

由于复合材料具有各向异性、非均匀性的特征,检测时超声波在复合材料内部传播,以及热流的产生及传导等规律都比金属材料复杂。因此,对复合材料冲击损伤的超声红外热波检测与识别,还需做深入研究。笔者对超声热波技术的检测原理进行分析,推导超声波激励后构件表面温度场分布规律;应用一个含有冲击损伤的复合材料有限元分析模型,用数值仿真分析超声热波方法对复合材料冲击损伤的检测效果;制作炭纤维复合材料试件,低速冲击后,对其进行超声热波检测,以检验超声热波技术对复合材料冲击损伤检测的有效性。

1 超声热波技术无损检测原理

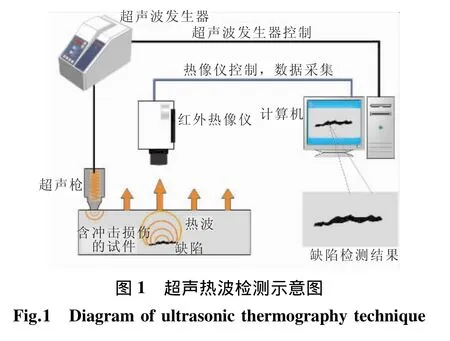

超声热波无损检测技术在检测时,将短脉冲、低频率的超声波作用于试样表面,超声波经过界面耦合,在试样中传播,遇到缺陷或损伤时,其机械能会由于缺陷或损伤界面的摩擦而造成较大衰减,并伴有热量的产生,导致缺陷或损伤部位及其相邻区域温度升高,而这种即使较小的温度变化,也可通过红外热像仪观察和记录[20]。其检测原理如图1所示。

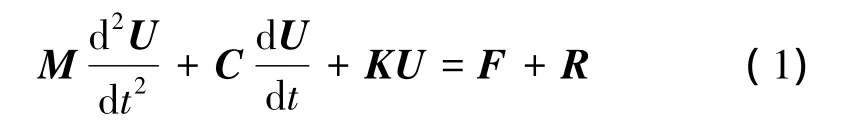

在超声波激励的过程中,构件内部界面贴合型损伤的界面间发生接触碰撞,界面质点间摩擦作用使超声波机械能转化成热能。发生接触碰撞的损伤部位为多自由度的振动系统,在超声波激励下受迫振动的控制方程:

式中 U为节点位移矩阵,m;M为质量矩阵,kg;C为阻尼矩阵,kg/s;K为刚度矩阵,kg/s2;F为超声波引起的外载荷矩阵,N;R为损伤界面接触力矩阵,N。

将接触界面视为边界,其边界条件为未知,且随接触变形而改变。因此,损伤界面接触力是位移的函数。R可分解为法向接触力和切向摩擦力。

损伤处产生的热流密度为

式中 q(t)为损伤处产生的热流密度;μs、μd分别为损伤处的静摩擦系数和动摩擦系数;c为静摩擦转化为动摩擦的速度系数;Fn(t)为法向接触力;vτ(t)为接触点的切向相对速度。

对于较薄的各向同性无限大平板试样,设其内部损伤界面上个点生热量相等,且热流均匀分布于2个界面,其导热微分方程可简化为一维模型:

式中 T为温度;x为横坐标;t为时间;α为热扩散率。

其初始条件为Tt=0=T0,边界条件为

2 数值仿真研究

2.1 模型建立与求解

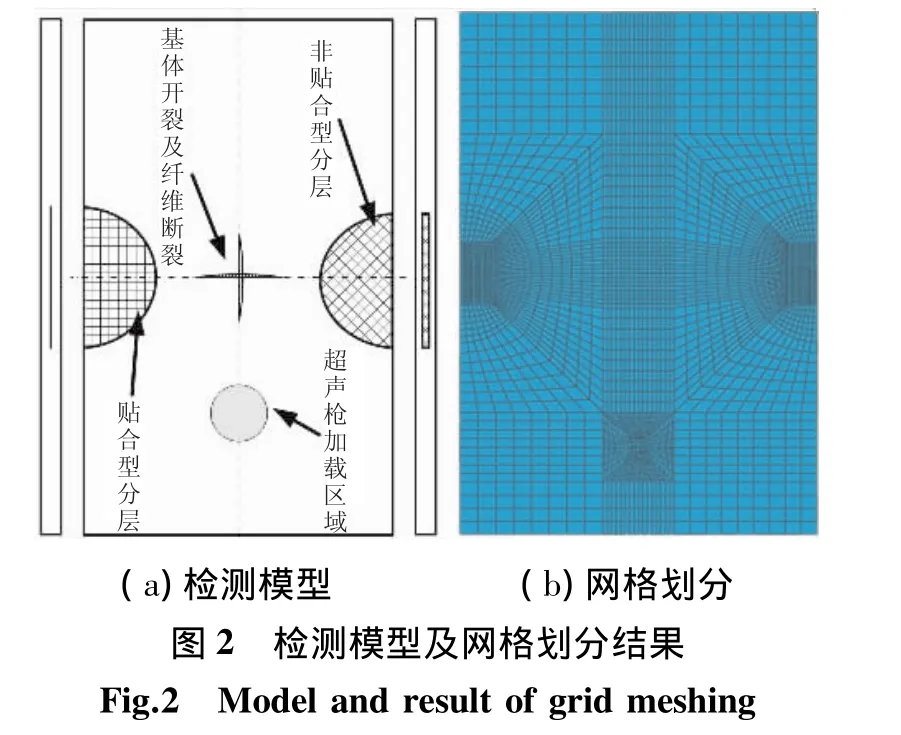

冲击损伤的环氧树脂增强炭纤维复合材料CFRP(Carbon Fiber Reinforced Polymer/plastic)层合板结构的模型如图2(a)所示。复合材料共12层,铺层方式为[0°/45°/90°/-45°]12,在层合板中存在基体开裂、纤维断裂和分层等损伤。

为了研究方便,建模过程中进行了以下假设:

(1)各层单向板之间粘接情况较好,可不考虑热阻的影响;

(2)各类缺陷与复合材料层合板应满足能量守恒和温度的连续;

(3)粘接层不单独考虑。

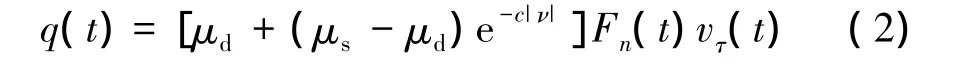

选择三维正交各向异性层合炭纤维增强复合材料模型,力学参数[20]如表1所示,其他物理参数为密度ρ=1 340 kg/m3,比热容 c=700 J/(kg·K),沿纤维方向的热导率λ1=12 W/(m·K),垂直于纤维方向的热导率 λ2=0.78 W/(m·K)。

表1 炭纤维增强复合材料力学参数Table 1 Mechanical parameters of carbon fiber reinforced composites

采用八节点力热耦合六面体单元——C3D8RT(三向线性位移,三向线性温度,减缩积分,沙漏控制)对试件划分网格,并在损伤界面上覆盖面-面接触单元(模拟损伤表面的接触-碰撞及摩擦生热),单元总数约为14 000个,其中厚度方向划分单元数为6个。模型建立和网格划分结果如图2(b)所示。

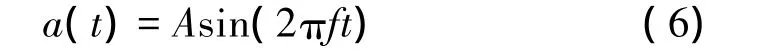

假定周围环境温度Te保持不变,为25℃,模型的初始温度T0为环境温度。为了计算方便,假设静摩擦系数 μs=0.4,动摩擦系数 μd=0.35,动静摩擦转化系数β=5。超声激励源为一个作用于试件表面的简谐位移函数a(t),整个过程中,材料的表面对流换热系数取hc=10 W/(m2·K)。由于损伤附近区域温度较低,而本文所关心的问题持续时间仅为几百毫秒。所以,在计算过程中,忽略损伤附近区域的辐射换热。

根据超声热激励的检测特点,计算过程分为2步:

第一步(超声激励过程):t=0~40 ms

初始条件:T|t=0=25℃。

边界条件:

(1)试件2个侧面固定(即约束其6个自由度);

(2)试件正面施加简谐位移载荷:

式中 f为激励频率,f=20 kHz;A为激励幅度,A=10 μm。

第二步(冷却过程):t=40~120 ms

初始条件为第一步的计算结果;

边界条件除简谐位移载荷外,其余边界条件与第一步相同:

2.2 结果分析

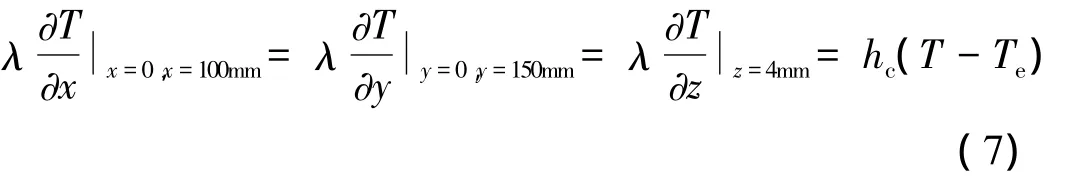

加载计算后,分别提取模型不同时刻表面温度云图如图3所示。从图3可看出,激励加载后1 ms时,位于中部的基体开裂损伤便开始显现,并逐渐向周围扩散,直到40 ms时,已扩散为一个近似的圆形区域,十字中心处由于存在微米级的基体开裂,热在传导的过程中受到了阻碍,在中心处堆积,在云图上表现为高温区。左侧的贴合型损伤在激励后,由于沿着厚度方向热导率较低(0.78 W/(m·K)),热量传导的速度相对较慢,直到3 ms时,才慢慢在表面上显现出来,并不断向周围扩散。随着激励作用的持续,表面温度越来越高,且温度场的形状呈半圆形,与预制分层损伤形状基本一致。

由于横向热扩散作用,热斑的边缘较模糊;在整个激励过程中,基体开裂各个部分温度均迅速上升,且中部的温度大于尖端处。在整个过程中,位于右侧的非贴合型分层损伤对应的表面温度没有任何变化。

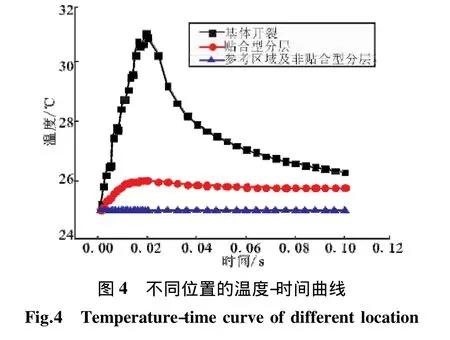

提取数据,绘制超声激励阶段试件表面不同位置的温度-时间曲线如图4所示。

从图4可发现,基体开裂温度时间曲线上升段具有较大的斜率,这是由于尖端处虽然界面接触较好,但发生相对滑动量较小,摩擦生热量也少。基体开裂的中部节点具有相对较大的接触压力和相对速度,生成的热能量比尖端处节点多,且温度变化曲线在激励阶段存在一定波动,其原因是裂纹面在超声激励下是间歇接触碰撞,在间歇时间内,温度可能会下降。位于右侧的非贴合型损伤在超声激励下没有任何反应,这是因为损伤处没有形成有效的接触面,无法通过摩擦产生热流。位于最下方参考区域的曲线几乎是一条水平的直线,这表明其温度几乎没有发生变化。

3 试验与结果分析

3.1 试验准备

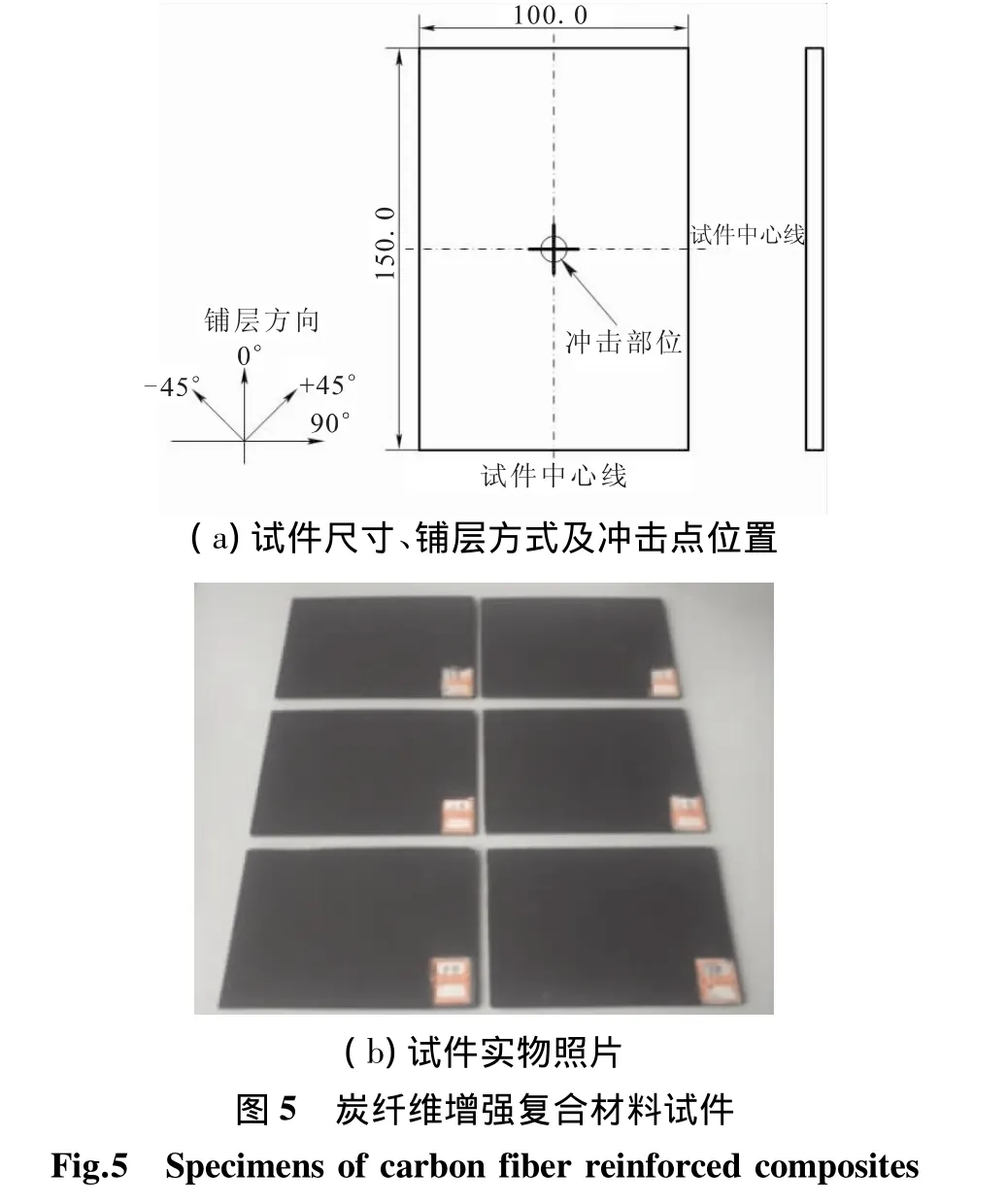

低速冲击试验借助航天科工集团六二三所的冲击试验设备,试验依据ASTM D 7136/D 7136M-07标准,该标准是测定纤维增强聚合物基复合材料在冲击中损伤阻抗的标准。试件规格为150 mm×100 mm×4 mm。冲击区域为120 mm×70 mm的矩形区域。冲头是一个直径为16 mm的钢质半球形端部,冲头轴线与板平面垂直。冲击能量通过调整冲头落下的高度和砝码质量来控制。炭纤维增强复合材料试件见图5。

超声热波检测试验借助首都师范大学的红外热波实验设备进行。超声激励采用脉冲发生器,最大功率为4 000 W,激励频率为20 kHz,可通过振幅参数调节输出功率,通过控制器可调节超声枪头加载接触力的大小及超声作用时间等参数。所采用红外热像仪工作波段为8~9 μm,室温条件下,温度灵敏度为0.02℃,图像分辨率为320×240。采集时间设置为20 s,采集频率60 Hz。

3.2 结果分析

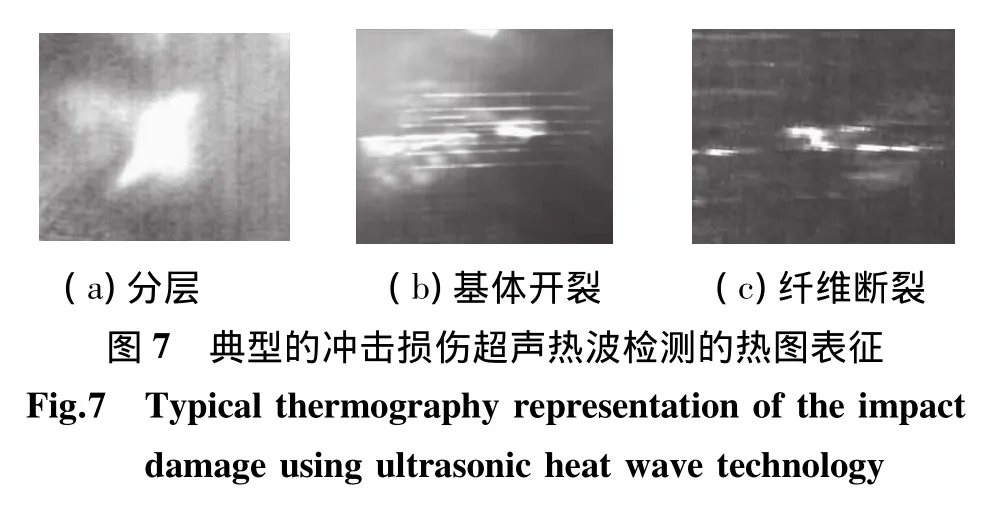

图6为典型的复合材料冲击损伤超声热波检测热图,上端的亮斑为超声枪头和试件接触的区域,试件表面其余部位的亮斑为有损伤的区域。从检测结果来看,超声热波对复合材料冲击损伤可进行有效检测,对冲击点附近的分层,以及表面的基体开裂和纤维断裂都有较好的检测效果。但在不同能量冲击作用后,构件内部的损伤形式复杂多样,相互交织,而且并非所有的损伤都是贴合型损伤。因此,超声热波检测结果中显示的损伤面积与冲击能量的关系较复杂。

通过序列图上热斑出现的时间,可对试件内部的损伤情况进行定性分析。在加载的瞬间时,出现了不连续条形热斑,为微小的基体开裂及纤维断裂,随后绕冲击点逐渐向 90°、135°、0°方向扩展。与此同时,更深层的分层损伤逐渐出现,在热扩散作用下,热斑出现由暗到亮,又由亮到暗的过程。到1.54 s时,冲击点周围出现较大面积热斑。经分析,是深层的分层损伤在超声的作用下,摩擦生热,之后热传到表面,由于热的扩散,在传导到表面时,热斑变得相对模糊。随着时间的推移,更深层损伤产生的热也会逐渐传到表面,在4.34 s时,热斑已扩展为较大的一片近似圆形的区域。

从热波检测的序列热图中,选取具有代表性热斑的热图,图7所示为典型的冲击损伤超声热波检测的热图表征。从图7可见,基体开裂呈线条形热斑,纤维断裂呈“工”字形热斑,分层则呈现出较大面积的块状热斑;超声热波方法对基体开裂、纤维断裂及贴合型分层均有较好的检测效果,浅表层基体开裂目前可检测到表层下第2铺层。

图7中所示的分层、基体开裂、纤维断裂3种最基本的损伤形式通常是相互交织相伴相生的,从图6也可看出,对于表层基体开裂、纤维断裂通常在加载的一瞬间就显现出来,而且越来越明显,而层间的分层损伤由于离表面有一定的距离,摩擦生热后有一个传导的过程,因此出现的相对较晚,而且出现后也会和前期出现的表层纤维断裂、基体开裂的热斑叠加在一起,由于分层通常是大面积的块状热斑,通常就会将纤维断裂和基体开裂的热斑覆盖和湮没。因此,不便直接提取损伤处的温度曲线与仿真结果进行对比。

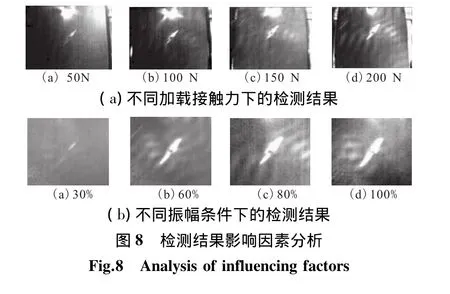

为了使超声波能够有效地加载到试件,需要超声枪头以一定的力接触试件的表面,并保持一定的幅值加载,加载力和幅值的大小直接影响超声波耦合情况的好坏,对检测结果产生较大的影响。因此,为研究加载接触力及幅值的大小对检测的影响,保持超声脉宽、频率不变,对试件相同位置加载不同大小的力及幅值,而后采集热图。图8所示为1#试件在超声波加载后0.16 s时的热图。

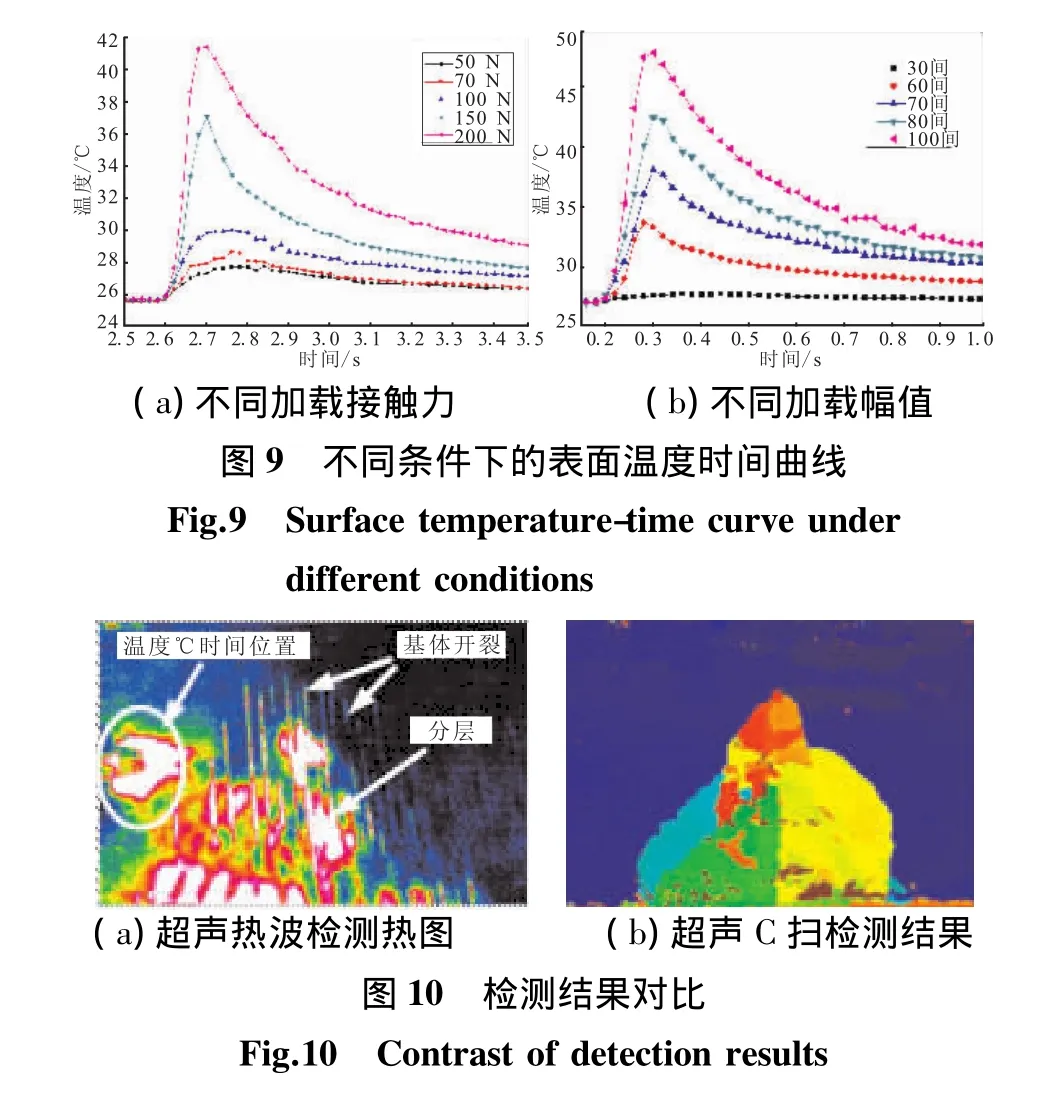

在不同检测条件下,在试件同一部位提取温度曲线如图9所示。从图9可见,在一定的范围内(压力从0~200 N,幅值从0~100%),加载接触力越大,幅值越大,检测效果越好,但考虑到材料强度的限制,过大的加载接触力和幅值会对试件造成一定的二次损伤。因此,需根据实际情况,选择合适的加载条件。

图10所示为5#试件超声热波检测结果和超声C扫检测结果。从图10可见,超声热波法的热图序列中后期的热图轮廓与超声C扫结果较相似。超声C扫检测结果可直接反映出不同深度的损伤信息,尤其对分层较敏感,轮廓较清楚,但对基体开裂和纤维断裂的检测效果较差;而超声热波法的热图只能反映某一时刻的表面温度情况,包含信息量多,既有该时刻对应深度的损伤信息,又有之前的损伤信息,通过对热图序列的分析,可对分层、浅表层基体开裂、浅表层纤维断裂等损伤进行有效检测,但超声枪加载位置会产生热斑,且出现驻波现象时会影响对损伤的判断。

4 结论

(1)利用有限元方法,对复合材料冲击损伤检测进行了数值模拟。结果表明,超声热波检测方法对基体开裂、贴合型分层损伤较敏感,且无损伤区域温度几乎不变化,有利于对缺陷或损伤的判断及定量分析。

(2)对复合材料的冲击损伤开展检测研究,在对试件进行低速冲击的基础上,采用超声热波方法,对冲击后的试件进行检测。结果表明,超声热波方法对冲击点附近区域检测效果好,对于浅表层纤维断裂、浅表层基体开裂及贴合型分层具有较好的检测效果。

(3)超声热波检测方法只会在损伤区域生热,无损伤区域温度几乎不变化,采集到的热图干扰较小,有利于检测结果的定量分析。研究发现,加载接触力为200 N、加载幅值为100%时,检测效果最好。

(4)对不同类型损伤在热图中的表现形式进行研究发现,基体开裂呈线条形热斑,纤维断裂呈“工”字形热斑,分层则呈现出较大面积热斑。

[1]益小苏.先进复合材料技术研究与发展[M].北京:国防工业出版社,2006.

[2]温卫东,崔海坡,徐颖.T300/BMP2316复合材料板冲击损伤研究[J].航空动力学报,2007,22(5):749-754.

[3]陶春虎,何玉怀,刘新灵.失效分析新技术[M].北京:国防工业出版社,2011.

[4]王迅,金万平,张存林.红外热波无损检测技术及其进展[J].无损检测,2004,15(10):497-501.

[5]Xavier P V Maldague,Patrick O Moore.Infrared and thermal testing[M].Nondestructive Testing Handbook,third edition:Volume 3,Published by the American Society for Nondestructive Testing,2001.

[6]Yang Zheng-wei,Zhang Wei,et al.Debond detection of shell/insulation in SRM by thermal wave NDT[D].American Institute of Aeronautics and Astronautics,January 6-10,2010,Orlando,American.

[7]Wang Xun.Pulse-echo thermal wave imaging of metals and composite[D].Master Thesis:Wayne State University,Applied Physics,2001.

[8]杨正伟,张炜,田干,等.红外热波方法检测壳状结构脱粘缺陷[J].红外与激光工程,2011,40(2):186-191.

[9]黄松岭,李路明,杨海青,等.复合材料胶接缺陷的红外热像检测[J].宇航材料工艺,2002(6):43-46.

[10]Srinivas K,Siddiqui A O,Lahiri J.Thermographic inspection of composite materials[C]//Hyderabad:Proc.National Seminar on Non-Destructive Evaluation,2006:131-143.

[11]Avdelidis N P.Aircraft composites assessment by means of transient thermal NDT[J].Progress in Aerospace Sciences.2004,40:143-162.

[12]Nicolas P Avdelidis,Clemente Ibarra Castanedo,et al.A study of active thermography approaches for the non-destructive testing and evaluation of aerospace sructures[J].SPIE 2008,6939 18-6.

[13]Ravikiran N K,Venkataramanaiah A,et al.Detection and evaluation of impact damage in CFRP laminates using ultrasound C-scan and IR thermography[J].National Seminar Non-destructive Evaluation,2006.

[14]代永朝,郑立胜,杨小林,等.基于红外热成像检测的飞机复合材料冲击试验研究[C]//第三届中国航空学会青年科技论坛文集,2008:3-114.

[15]蒋淑芳,宁宁,等.炭纤维层压板冲击损伤的红外热波检测[J].红外与激光工程,2006,35(3):267-270.

[16]冯立春,陶宁,杨小林.炭纤维增强复合材料层压板低速冲击损伤的脉冲红外热像检测[J].无损检测,2009,31(12):977-979.

[17]李晓霞,伍耐明,段玉霞,等.炭纤维层合板低速冲击后的红外热波检测分析[J].复合材料学报,2010,27(6):88-93.

[18]王成亮,杨波.飞机复合材料超声红外无损检测实验研究[J].激光与红外,2010,40(4):376-379.

[19]Carosena Meola,Giovanni M Carlomagno.Impact damage in GFRP:New insights with infrared thermography[J].Composites:Part A,2010,41:1839-1847.

[20]宋远佳.飞行器复合材料损伤的超声热波检测技术研究[D].西安:第二炮兵工程大学,2012.