固溶处理对双相不锈钢组织性能的影响

2013-09-25霍连喆邵奎祥孙丽坤

霍连喆 邵奎祥 孙丽坤

(中国第一重型机械股份公司,天津300457)

目前,双相不锈钢在化学成分、性能以及设计、加工制造等方面都已经进入相当成熟的阶段,被公认为21世纪的主流不锈钢种[1]。与纯铁素体不锈钢和纯奥氏体不锈钢不同,在双相不锈钢的加热和冷却过程中,除δ-铁素体和γ-奥氏体两相数量的变化外,还会产生组织转变,从而出现二次奥氏体γ2、碳化物、氮化物和金属间化合物,例如 相、χ相、R相等,它们对双相不锈钢的性能具有重要的影响[2]。本文利用200MAT金相显微镜、Quanta400扫描电镜及能谱仪对固溶处理前后δ-铁素体,γ-奥氏体及σ相形貌、成分及拉伸断口形态进行了研究与分析。

1 试验内容与方法

对一种铁素体-奥氏体双相不锈钢铸件进行固溶处理,固溶温度为1 050℃。利用钼丝切割机将铸态及固溶处理后的试件加工成标准金相试样和标准拉伸试样。金相试样浸蚀剂采用苦味酸+盐酸+酒精溶液,利用ZEISS Axiovert 200MAT光学显微镜观察浸蚀后试样的金相组织。采用MTS Nano Indenter 纳米压痕试验机的原位扫描部件(原子力显微镜AFM)对浸蚀后的金相试样进行基体及析出相微观形貌分析。利用FEI Quanta400扫描电镜分析实验用钢微观组织形貌和断口形貌,并利用EDAX GENESIS XM2能谱仪进行成分分析。利用CSS44300电子万能试验机进行拉伸试验。

2 试验结果与分析

2.1 显微组织观察及分析

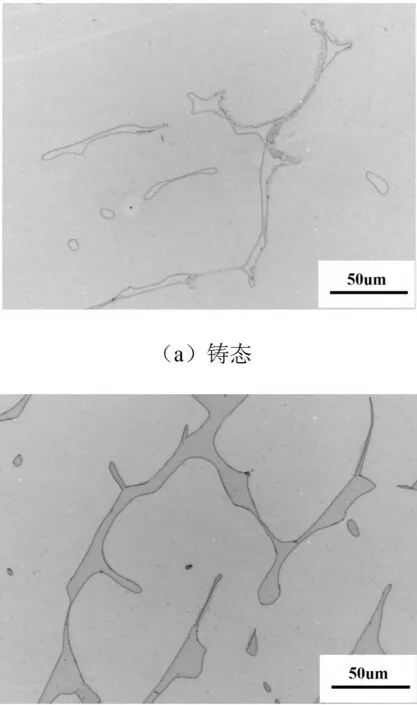

实验用双相不锈钢的铸态组织及经1 050℃固溶处理后试样的金相组织如图1所示。其中基体为颜色较浅的γ-奥氏体,δ-铁素体颜色较深并呈网状、条状、块状分布于奥氏体基体上。由图1(a)中可以看到,δ-铁素体外围具有一种以片状、半网状形式存在的特殊相,即σ相。σ相具有可变化的成分,近似于FeCrMo化合物的组成,这种相具有正方晶格(β-U),晶胞内有30个原子,晶格常数为a=8.800 Å,c=4.544 Å,σ相在室温下是无磁的[3]。σ相是一种硬而脆的相,硬度大于68 HRC,并且显著降低钢的耐腐蚀性能和抗氧化性能[4]。

(b)1 050℃固溶处理图1 金相组织Figure 1 Metallographic structure

(a)γ相与δ相

(b)σ相图2 AFM图像Figure 2 AFM picture

由图1可以看到,经过1 050℃固溶处理后,δ-铁素体的形态比铸态组织更加圆整,棱角被进一步钝化,σ相经过固溶处理后已经溶解,δ-铁素体相对含量有所增加。

图2(a)为用原位扫描的方式(AFM)得到的双相不锈钢的形貌像,该图中用高低衬度区别出了超级双相不锈钢中的两相,其中凸出的相为δ-铁素体,凹下的为γ-奥氏体。图2(b)为用原位扫描的方式(AFM)得到的双相不锈钢中σ相的形貌像,可以看出σ相主要以片状和半网状的形式存在。

2.2 拉伸性能与断口分析

分别取实验用双相不锈钢铸态及固溶处理后的试样进行常温拉伸试验。实验用钢室温拉伸实验结果如表1所示,Z1、Z2、Z3代表铸态,R1、R2、R3代表固溶处理后试样。

由表1可以看出,实验用钢经1 050℃固溶处理后塑性指标较铸态时有所升高,其中屈服强度与断面收缩率升高较明显。

图3为实验用双相不锈钢铸态试样拉伸断口形貌。图3(a)为宏观断口形貌,边缘呈剪切状,内部为纤维状,变形程度较不均匀。图3(b)~图3(d)为韧窝状的微观断口形貌。由图3可以看到,断口上既有韧窝也有一种长条状类韧窝形貌。

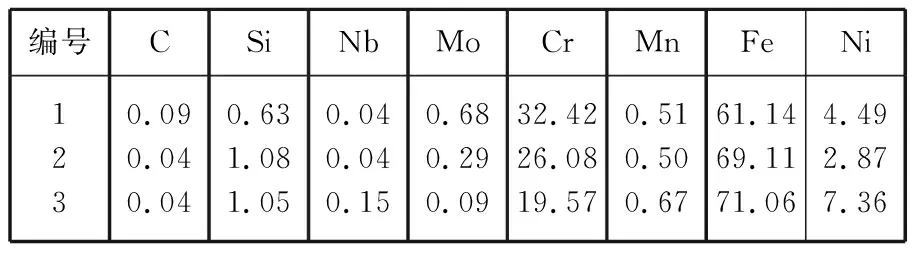

图4(a)为实验用钢铸态金相试样电镜图像,图4(b)、图4(c)、图4(d)分别为图4(a)中1、2、3点的能谱分析图,其元素成分分析结果如表2所示。

表1 实验用钢室温拉伸试验结果

表2 实验用钢铸态金相试样成分分析结果质量分数,%)

比较图4(a)三个区域的能谱分析结果,1点区域即富σ相区,合金元素Cr、Mo百分含量最高,Si元素含量最低;2点区域即单相δ-铁素体,也具有较高的Cr、Mo含量;3点区域即单相γ-奥氏体,合金元素含量较少。

图3 铸态试样拉伸断口形貌Figure 3 Morphology of tensile fracture of as cast specimen

图4 实验用钢铸态金相试样电镜图像及能谱分析Figure 4 Electron microscope and energy spectrum analysis for as cast metallographic specimen of tested steel

表3 实验用钢铸态试样断口成分分析结果(质量分数,%)

Table 3 Fracture composition analysis of as cast specimen of tested steel(mass fraction,%)

编号CSiNbMoCrMnFeNi1230.040.040.030.971.241.050.160.050.040.140.230.3720.7428.4630.750.620.380.6371.5565.9163.015.783.694.12

图5(a)为实验用钢铸态试样断口长条状类韧窝形貌电镜图像及其能谱分析图,图5(b)、图5(c)、图5(d)分别为图5(a)中1、2、3点的能谱分析图,其元素成分分析结果如表3所示。

对比表2和表3可以看出,图5(a)中1区域元素成分接近于图4(a)中3点成分,图5(a)中2、3区域元素成分接近于图4(a)中2点成分。可以看到,这种长条状类韧窝形貌附近区域元素成分接近于δ-铁素体和γ-奥氏体成分。因此推断这种长条状类韧窝形貌是由于硬而脆的σ相塑性明显低于δ-铁素体和γ-奥氏体所形成。

图6为实验用钢经1 050℃固溶处理后试样的拉伸断口形貌。图6(a)为宏观断口形貌,呈剪切状。图6(b)~图6(d)为微观断口形貌,呈韧窝状。从图6可以看到,实验用钢经1 050℃固溶处理后试样断口中已没有长条状类韧窝形貌。这是因为在1 050℃固溶处理后,硬而脆的σ相已经溶解于基体中,使试样变形较均匀,拉伸性能相应提高。

3 结论

(1)试验用双相不锈钢的铸态组织为γ-奥氏体基体,δ-铁素体呈网状、条状、块状分布于奥氏体基体上,δ-铁素体外围具有一种以片状、半网状形式存在的特殊相,即σ相。

(2)实验用双相不锈钢经1 050℃固溶处理后塑性指标较铸态时有所升高,其中屈服强度与断面收缩率升高较明显。

(3)实验用双相不锈钢铸态试样宏观断口形貌边缘呈剪切状,内部为纤维状,其微观断口形貌为韧窝状,断口上的长条状类韧窝形貌是由于硬而脆的σ相塑性明显低于δ-铁素体和γ-奥氏体所形成。

(c) (d)图5 长条状类韧窝形貌电镜图像及其能谱分析图Figure 5 Electron microscope and energy spectrum analysis diagram of long strip shaped tough fossa morphology

(c) (d)图6 固溶处理后试样拉伸断口形貌Figure 6 Morphology of tensile fracture after solution treatment

(4)实验用双相不锈钢经1 050℃固溶处理后试样宏观断口形貌呈剪切状,由于固溶处理后σ相溶解于基体中,长条状类韧窝形貌消失,其微观断口形貌为韧窝状。

[1] I. Mendia, A. P. Juez, J. J. Urcola, et al. Microstructural and Mechanical Behavior of a Duplex Stainless Steel under Hot Working Conditions. Metallurgical and Materials Transactions, 1997, 29A(10): 2975-2986.

[2] F. Iacoviello, J. Galland, M. Habashi. A Thermal Outgassing Method (t.o.m.) to Measure the Hydrogen Diffusion Coefficients in Austenitic, Austeno-ferritic and Ferritic-perlitic Steels. Corrosion Science, 1998, 40(8): 1281-1293.

[3] 童俊. 超级双相不锈钢的拉伸性能及热变形行为研究[D]. 秦皇岛:燕山大学工学硕士论文, 2007: 33-34.

[4] 陈德和. 不锈钢的性能与组织[D]. 北京: 机械工业出版社. 1977:60-61.