大型回转支撑环表面缺陷分析与改进措施

2013-09-23张玉亭

张玉亭

(中冶京诚(营口)装备技术有限公司,辽宁115000)

用50Mn大圆连铸坯锻造制作回转支撑环件时,工件滚道表面用淬火机加工后存在裂纹、鼓泡和剥落现象。针对这些问题,取样进行检测与分析。下面对分析情况进行说明,并且着重从炼钢的角度出发,谈谈如何避免缺陷的产生。

1 金相检验结果

(1)试样1和试样2

试样1、试样2缺陷外观如图1、图2所示。

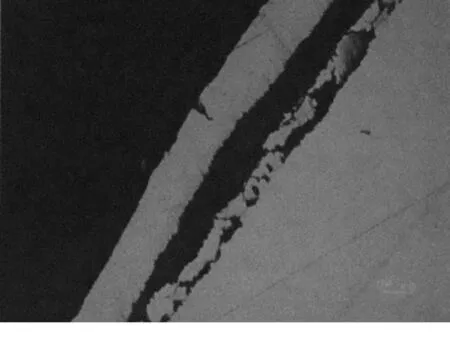

分别取裂纹和鼓泡处试样进行分析观察。高倍观察发现,试样1开裂较平直,与U型槽滚道表面趋于平行,见图3。试样2沿鼓泡缺陷处下的次表层存在较平直裂纹,裂纹沿U型滚道次表面开裂,与试样1裂纹形貌相似,见图4。未腐蚀状态下观察两块试样缺陷内部及周围均无夹杂物等冶金缺陷。

对试样进行腐蚀后,试样表面为淬火层,淬火层厚度不均。

腐蚀后观察试样发现,裂纹和鼓泡缺陷处下的次表面均没有脱碳与氧化。

两块试样表层组织均为淬火马氏体组织,并存在残余铁素体。试料基体组织为珠光体和网状铁素体,网状铁素体围成的原奥氏体晶粒异常粗大,实际晶粒最大为2级,晶粒不均匀。

图1 剥落、裂纹宏观形貌Figure 1 Macroscopic appearance of peeling and crack

图2 鼓泡宏观形貌Figure 2 Macroscopic appearance of bubble

在缺陷试料上切取断口试料,并进行淬火处理。观察断口发现存在白点缺陷,白点区与基体有明显的分界,断口形貌明显不同,见图5。白点区与基体有明显分界,白点区呈现流水波纹特征,见图6。

图3 裂纹缺陷形貌(50×)Figure 3 The appearance of crack (50×)

图4 鼓泡高倍形貌(100×)Figure 4 Microscopic appearance of bubble (100×)

图5 白点区与基体整体形貌(148×)Figure 5 The whole appearance of white spot zone and base(148×)

图6 白点区与基体界扩展形貌(1000×)Figure 6 The extended appearance of white spot zone and base boundary(1000×)

检验分析认为,内环U型滚道内的裂纹和鼓泡缺陷为氢脆所致。

(2)试样3

试样3高倍形貌如图7所示。

图7 鼓泡宏观形貌Figure 7 Macroscopic appearance of bubble

图8 鼓泡下裂纹形貌(50×)Figure 8 The appearance of crack under bubble(50×)

图9 裂纹夹杂物能谱分析Figure 9 Energy spectrum analysis for crack inclusions

高倍下观察,鼓泡下为裂纹,见图8。裂纹内存在夹杂,能谱图见图9。

以上结果表明鼓泡裂缝里有Al、Si、K、Ca、Ti等元素,说明有保护渣卷入。

(3)试样4

试样4上的环件裂纹开裂明显,裂纹走向较直,似应力裂纹。见图10。

在裂纹根部处取样高倍观察,未腐蚀状态下观察试样裂纹内部,发现存在氧化物夹杂聚集,见图11。试样腐蚀后,观察组织发现,试样表面为淬火组织,裂纹两侧没有脱碳。夹杂物能谱成分测定为氧化铝夹杂,见图12。

据此,可以推断铸坯存在夹杂物聚集。在表面淬火时,夹杂物周围形成应力集中,导致工件出现淬火开裂。

图10 缺陷形貌Figure 10 Defects appearance

图11 裂纹处夹杂物形貌(100×)Figure 11 The appearance of inclusion in crack position(100×)

图12 夹杂物能谱分析(100×)Figure 12 Energy spectrum analysis for inclusions(100×)

2 分析

2.1 生产流程

回转支撑环生产工艺过程为:电炉→LF钢包精炼炉→连铸→堆冷→加热→锻造→正火→粗加工→热处理→精车→表面淬火→磨加工。

2.2 炼钢分析

钢从液相凝固成固相和以后继续冷却时,钢中H含量溶解度锐减,再加上凝固过程中的偏析,钢中局部残留的H含量会超过其容限,析出气体。由于柱状组织的偏析和中心疏松的存在,更容易促使氢的扩散。析出的分子氢在枝状晶之间集聚、沉淀与析出,产生气孔。

避免氢致裂纹的重要手段是降低钢中氢含量。由于没有经VD处理,钢水的氢含量较高。经VD处理后,钢中氢含量可显著降低,一般脱氢率可达60%以上。其次,做好保护浇注,避免浇注过程中吸气,注意原辅料的干燥,以及钢包中包的烘烤,最大限度减少过程增氢。

提高钢水的洁净度也是重要的一环。夹杂物与基体的界面是氢的强陷阱。界面上的氢浓度远高于晶格内部的浓度,高的浓度会产生高的过饱和空位浓度,不断聚集长大,形成鼓泡核。氢致裂纹在夹杂处的形核率较大。夹杂物与基体界面的结合强度相对较弱,当核内压力超过临界值时,就会沿界面开裂。偏析及非金属夹杂物等使金属晶体联结部位弱化和有利于氢原子聚集的因素均可使钢的氢致裂纹敏感性升高。

微裂纹或微空洞也致使氢聚集,聚集到一定的程度就会使微裂纹扩展。因此,一方面要不断改善坯料的低倍组织结构,同时在锻造热加工过程中应采用合理的锻造工艺,进一步压实,促使内部组织致密、晶粒及碳化物粒子细化等,增加基体强度,提高对氢应力破坏作用的抵抗力。

2.3 锻造分析

锻后及时采取适当的以预防锻件出现氢致裂纹为主要目的的锻后冷却与热处理工艺,使锻件中的氢扩散出去,保证锻件中氢含量低于无白点缺陷的极限含量。同时,减小锻件中的内应力(主要是组织应力),避免锻件产生裂纹缺陷。

以上分析主要是基于目前50Mn没有经VD处理的情况去分析的。但事实上,锻后组织粗大、淬火层厚度不均,说明锻造及热处理恰恰存在问题。高温淬火后,其组织由高温奥氏体转变为马氏体。由于马氏体的无扩散性、切变特性,新旧相间晶体学位相关系以及比容差,决定了马氏体相变必然产生应变、应力和应变能。由于马氏体强度较高,这种巨大的不均匀应变和应力很难通过塑性变形来松弛,如果晶界不能充分协调,相邻晶粒的变形就会在晶界造成应力集中,乃至形成微裂纹,在淬火应力作用下,迅速扩展为裂纹。磨削加工时,在机械力的作用下,自然会剥离或掉块。

关于氢致白点(或白点),理论界一直是有争议的,生产实践中也是千差万别的。有试验表明,含氢量很低(0.6×10-6)的轧辊锻后又退火又长时间扩氢,还是出现了白点。锻造工艺改进后,含氢量为5×10-6的轧辊仅适当缓冷,没有扩氢处理,也没有产生白点。说明前者在锻造过程中,即高温变形过程中就已经产生了缺陷,在随后的冷

却过程中,在应力的作用下发展为裂纹。事实上,氢致裂纹和有些微细裂纹是难以区分的,氢可以致白点,但白点不都是由氢所致。

3 措施

经过讨论分析,应采取以下措施控制回转支撑环缺陷:

(1)采取VD处理,降低钢中气体含量。控制一定的真空度和氩气及保持时间,可以有效控制钢中的氢含量。经VD处理后,可有效保证钢中气体处于较低的含量,将由原料、操作等不稳定带来的负面影响降到最低,避免不必要的损失。

(2)加强原辅料等环节控制,尤其是白灰等渣料。加强钢包烘烤,尤其新包更要注意,减少过程增氢。

(3)加强保护浇注,避免钢水的二次污染,减少不稳态浇注。大包长水口及中包浸入式水口要做好氩封。提高耐材质量。

(4)控制结晶器液面稳定,保证设备可靠性、稳定性。规范加渣操作,避免保护渣卷入。

(5)控制较低过热度和适当的拉速及适宜的冷速,保证铸坯的低倍质量,提高铸坯致密度。促进低倍组织的致密化、均匀化。

(6)做好铸坯的缓冷、保温,降低铸坯(锭)中的应力,避免应力集中。

(7)优化与控制锻造及热处理过程,避免不规范的生产操作。

4 结束语

(1)控制钢中气体含量、夹杂等冶金缺陷是关键环节。同时,要重视连铸坯(锭)的缓冷、保温处理。

(2)锻造及热处理工艺要不断优化改进,高温塑性变形对锻件的质量有重要的影响。

(3)氢可以致白点,但不能一见白点特征,统统认定为氢致裂纹。正确避免氢致裂纹是一个系统工程。只有充分认识到现象的本质,才能真正有效避免再次发生。

[1] 陈斌.50Mn钢回转支撑滚道剥离原因分析.物理测试,2005.

[2] 刘德富,等.关于钢中白点形成机理的探讨.大型铸锻件,2008.

[3] 任学冲,等.夹杂对氢鼓泡形成的影响.金属学报,2007.

[4] 周平,等.对钢中白点的几种认识与讨论.莱钢科技.

[5] 汪洋,等.锻件产生白点缺陷的原因与预防.重工与起重技术,2009.