金相分析技术在钛合金航空模锻件生产中的应用

2013-09-23于忠斌王小军王长健曹泉波

于忠斌 王小军 王长健 曹泉波

(1.海装重庆局,重庆400042;2.中国二重检测中心,四川618013)

现代生产技术的许多领域正朝着承受高温、高速和强烈化学介质的方向发展。现代航空不但要求飞机速度快,还要求性能好、寿命长、安全可靠,这就给航空材料提出了更高的要求。由于钛合金具有强度高、耐热性好、抗腐蚀性好等优点,合理地采用钛合金是减轻飞机结构重量,提高飞机的推重比,改善飞机性能,提高机体可靠性的重要技术措施之一。

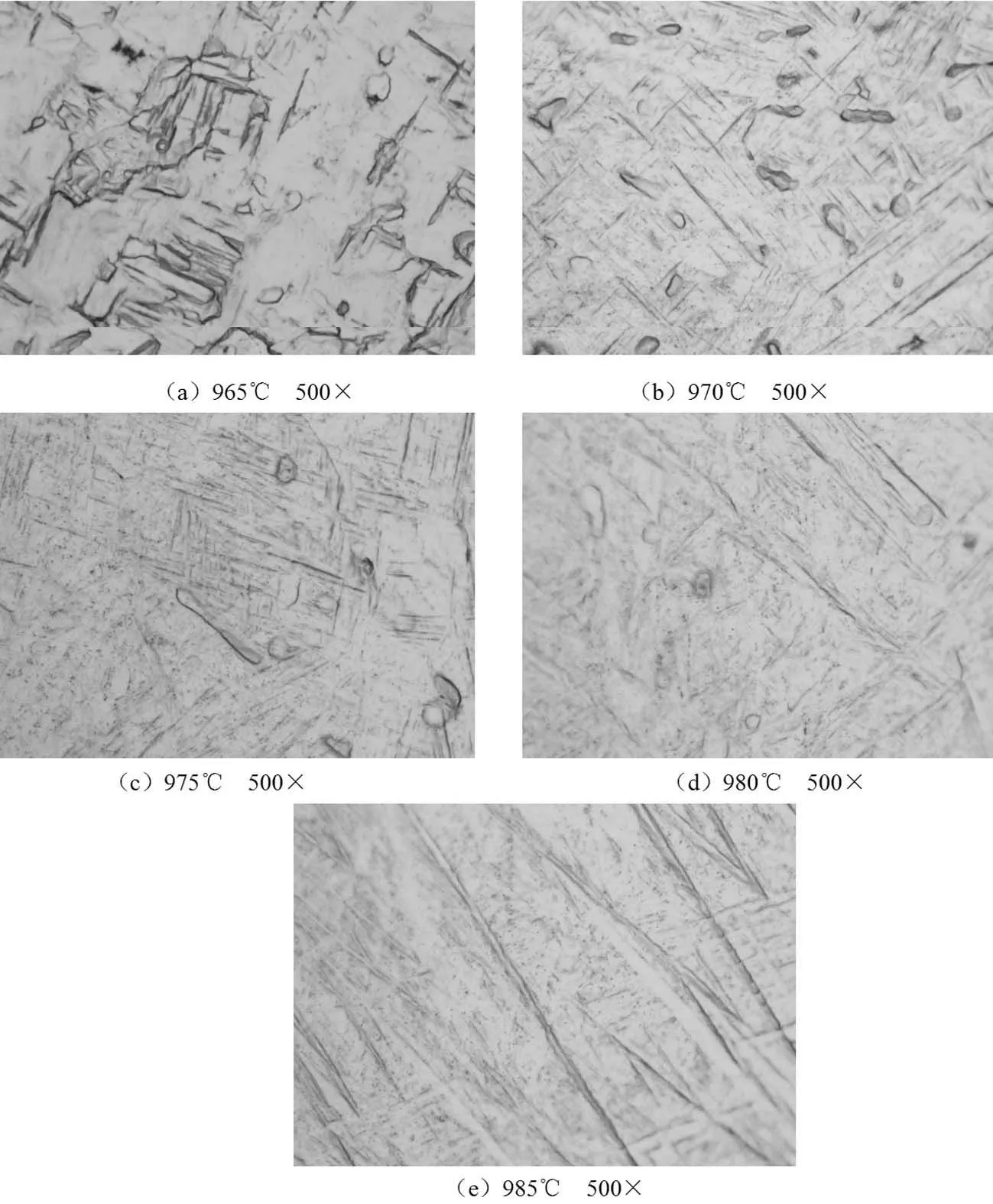

钛合金模锻件的生产制造主要存在以下几个特性:(1)钛合金的锻造方式有α+β两相区锻造(β转变温度以下一定温度)、准β锻造,另外热处理方式也包括α+β两相区热处理(β转变温度以下一定温度)、β热处理。锻造工艺温度和热处理工艺温度制定的关键依据是β转变温度,目前β转变温度的测定方法一般采用金相法,因此每批锻件在生产前首先需要采用金相法测定材料的β转变温度,才能制定锻造工艺和热处理工艺进行生产;(2)锻造工艺变形量和钛合金低倍组织(低倍晶粒大小)、显微组织级别有明显的关系。棒材原始低倍组织和显微组织的不同,镦拔工艺就要随之进行相应的调整和改变,因此在制定锻造工艺(变形量、锻造火次)时首先要考虑材料的低倍、高倍组织情况;(3)钛合金的组织和性能有明显的关系,显微组织决定力学性能,当需要调整力学性能时,首先就要确定材料的显微组织,方可调整产品的热处理工艺。由此可见,钛合金的生产,无论是锻造还是热处理都与金相分析有着密切的关系,需要充分应用金相分析结果。

本文总结了金相分析技术在钛合金模锻件产品的锻造和热处理实际生产中的应用情况,从而为今后制定钛合金工艺技术规范奠定了一定的基础。

1 β相变点测试的准确性对钛合金组织性能的影响

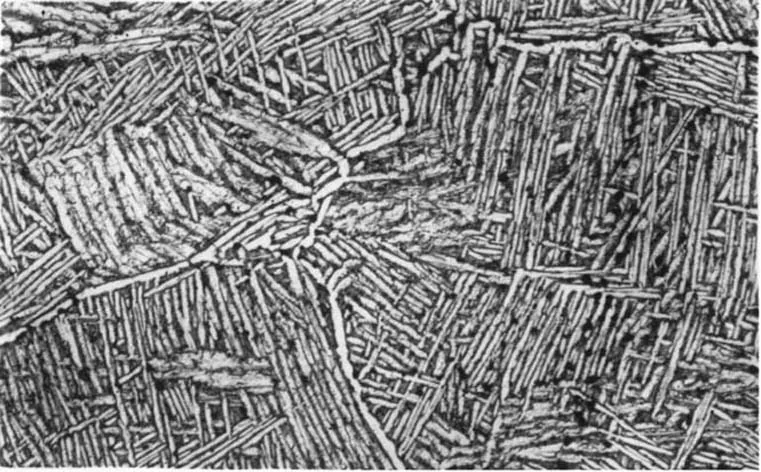

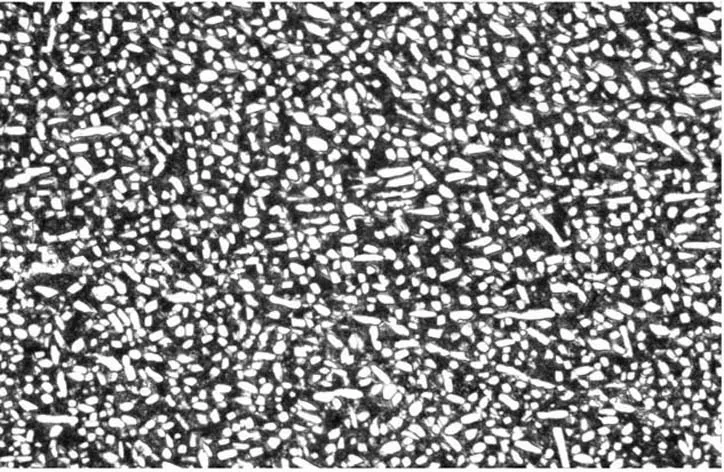

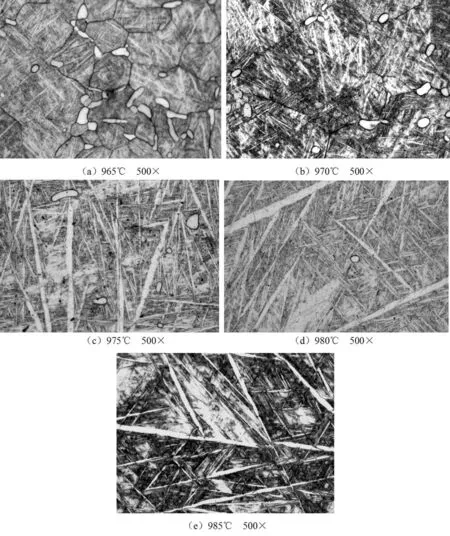

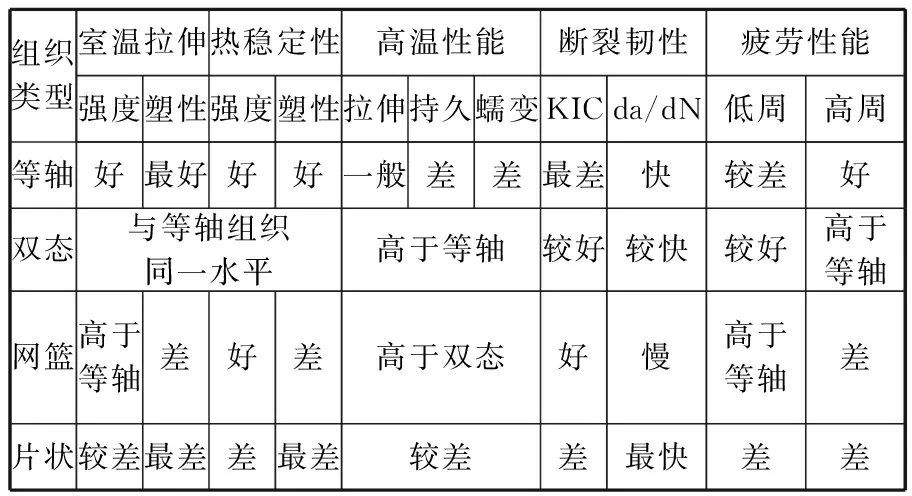

新型飞机采用损伤容限设计,为得到高强高韧组织,通常锻造工艺采用准β、近β锻造工艺或准β热处理,即在β转变温度附近进行锻造或热处理,如TC21、TC18、TC25、TC4-DT。若温度测试准确,可以得到组织均匀细密的网篮组织,见图1。若温度测试偏高,组织粗化晶界连续,将降低锻件塑性指标,见图2。若温度测试偏低,则仅得到等轴组织,断裂韧性指标将不合格,见图3。

根据上述分析,如果相变点测试不准确,将直接影响钛合金产品的组织与性能,从而导致产品的报废。因此在制定钛合金锻造工艺前确定准确测试相变点是极其关键的。

2 金相法测试钛合金β相变点

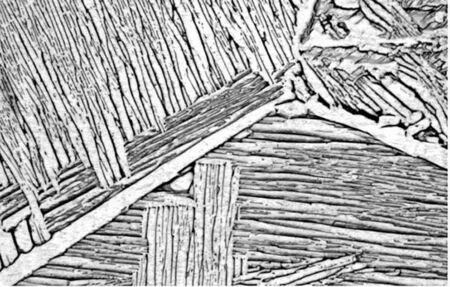

采用金相法测试钛合金相变点一直是个难点,其中关键在于试样的腐蚀方法。金相分析人员先后采用多种腐蚀剂配方,效果均不理想,试样上假象较多,降低了相变点评定的准确性,见图4。

图1 网篮组织Figure 1 Basketweave microstructure

图2 晶界粗化的片状组织Figure 2 The lamellar microstructure of coarse grain boundary

图3 等轴组织Figure 3 Equiaxed structure

图4 氢氟酸+硝酸+水腐蚀后的金相组织Figure 4 The metallographic structure after corrosion by HF + HNO3 + water

图5 硝酸+双氧水腐蚀后的金相组织Figure 5 The metallographic structure after corrosion by HNO3 +H2O2

某炉号的TC4-DT按国家标准推荐的腐蚀液进行腐蚀,腐蚀液为氢氟酸、硝酸、水的混合溶液,评定结果为相变点温度983℃。经过我们反复试验后,采用硝酸、双氧水的混合溶液热腐蚀后,试样上的α相清晰,没有假象,评定的准确性提高,评定结果为978℃,见图5。

3 原材料复验低倍组织、显微组织对钛合金改锻工艺的影响

钛合金的锻造一般分为三个过程:第一个过程为镦拔,即将不同低倍组织、显微组织的原材料改锻后得到所需要的均匀的两相区组织,例如TC18钛合金经改锻后须得到均匀的等轴组织或双态组织,为最终的β锻进行准备;第二个过程是锻荒,即将工件锻成一定形状,为下一步的β模锻成形做准备,而这个过程,组织不变;第三个过程是β模锻成形,即经过前两个过程的组织准备和形状准备后,最终β模锻成形,得到所需要的锻件产品。

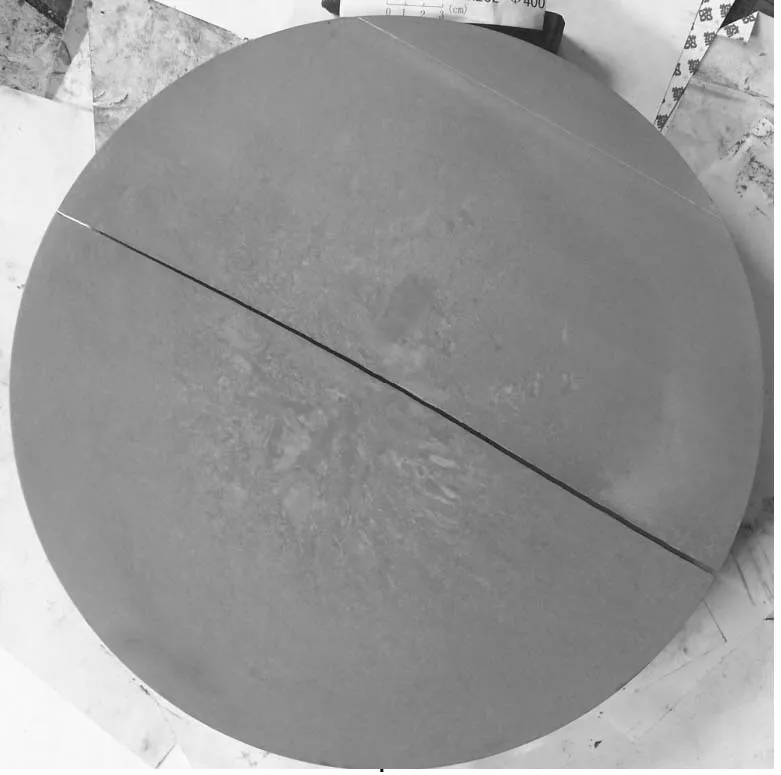

镦拔工艺是锻造过程的第一步,需要根据原材料复验时的低倍组织、显微组织的评定情况进行制定。原材料低倍晶粒较大时,在改锻时就需要增加锻造火次,加大锻造变形量,使得原始组织中的晶界α相充分破碎。例如某炉号的TC18钛合金棒料,原材料复验时低倍组织为10级不合格,见图6,显微组织为4类b级不合格,见图7。根据原材料复验结果,为确保最终锻件高倍组织达到8类以内,低倍组织达到5级,我们从改锻工艺上下工夫。首先在α+β两相区进行一镦一拔大变形,将网篮组织转变为等轴或双态组织,同时对材料成分不均匀引起的粗大低倍组织进行细化,再在β单相区进行多次镦拔,通过相变及大变形充分细化原始坯料的高低倍组织,最后再在α+β两相区进行多次镦拔,破碎已经较为均匀细小的网篮组织,得到更加均匀细密的等轴组织。这一实践为今后大规格复杂形状锻件多火次锻造后获得良好组织性能奠定了基础。

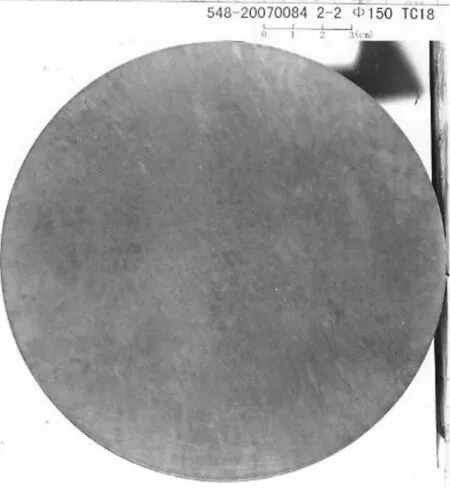

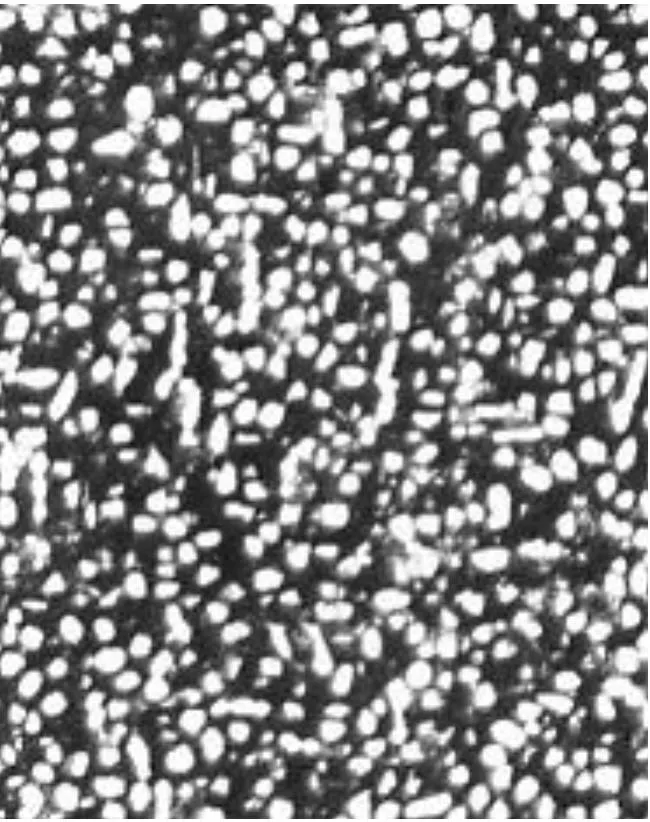

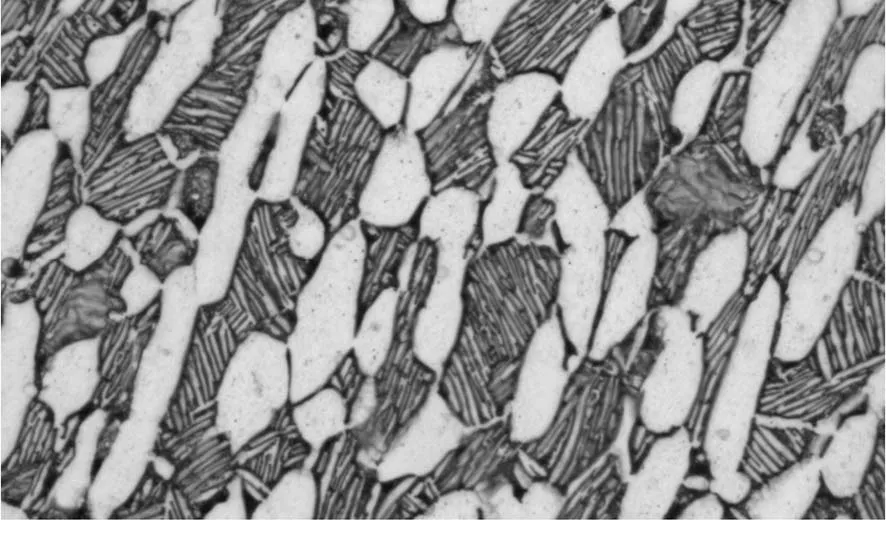

若原材料复验时低倍组织、显微组织的评定结果都良好,则不需要加大变形量,增加火次。例如某炉号的TC18钛合金棒材,低倍6级合格(见图8),高倍1类b级合格(见图9)。根据原材料复验结果,该炉锻件高倍组织较好,球状α均匀细小,低倍组织较为均匀,但晶粒较粗,因此还须进行改锻工艺。进行α+β两相区多次镦拔,就得到晶粒更细、球状α更加均匀细小的等轴组织。

4 中间状态高倍组织对锻造工艺参数的影响

改锻工艺的目的是得到所需要的显微组织,为最终的模锻成形工艺做好组织准备。因此在模锻成形前进行组织检验时,如果中间坯组织检验结果良好,模锻成形工艺按原计划进行,但如果中间坯组织检验结果不理想,就需要调整模锻成形工艺。例如TA15钛合金,通过在α+β两相区改锻后,初生α相含量为15%~30%就可以获得良好的组织性能。若中间坯高倍检查α相含量太高,超过30%以上则模锻成形时应适当提高锻造温度,从而提高最终锻件强度指标。若中间坯高倍检查α相含量太低,模锻成形时应适当降低锻造温度,增大锻件变形量,调整初生α相含量,从而提高最终锻件塑性指标。

5 钛合金组织分析在性能分析中的应用

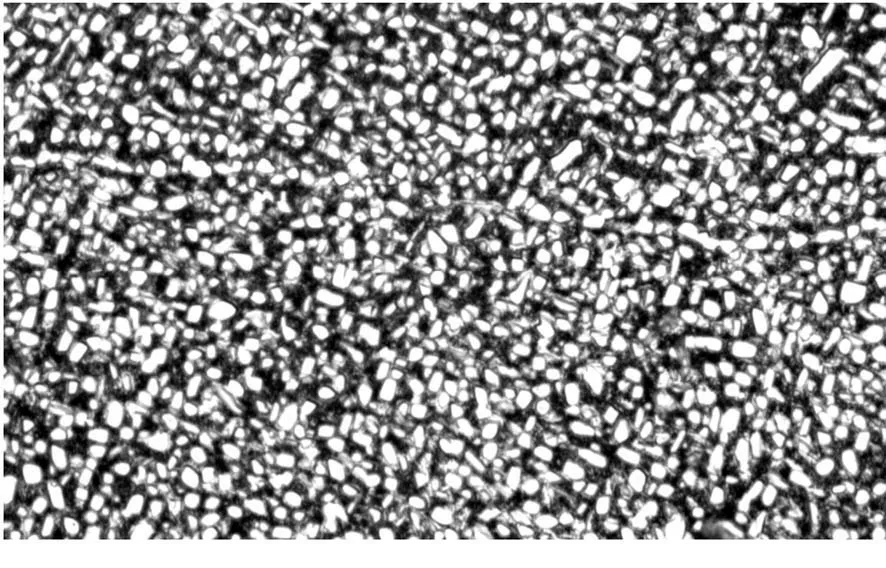

钛合金的组织主要分为四类:片状、网篮、双态、等轴,每一种组织都有相对应的力学性能,见表1。当性能结果异常时,应运用组织决定性能的关系,进行金相组织分析,确定究竟是工艺存在问题,还是性能实验操作存在问题。

图6 TC18原材料晶粒粗大的低倍组织Figure 6 Macrostructure of coarse grain of TC18 raw material

图7 TC18原材料有晶界α相的显微组织 500×Figure 7 The microstructure of TC18 raw material withαphase grain boundary 500×

图8 低倍组织较好Figure 8 Good macrostructure

图9 高倍组织较好 500×Figure 9 Good microstructure 500×

组织类型室温拉伸热稳定性高温性能断裂韧性疲劳性能强度塑性强度塑性拉伸持久蠕变KICda/dN低周高周等轴好最好好好一般差差最差快较差好双态与等轴组织同一水平高于等轴较好较快较好高于等轴网篮高于等轴差好差高于双态好慢高于等轴差片状较差最差差最差较差差最快差差

某炉号的TA15钛合金,性能检验时,室温塑性指标Z仅为15%(标准要求≥25%),不符合标准要求,而另一件试样Z合格。对Z不合格的拉伸试样进行金相组织分析,金相组织按标准评定为3级合格,见图10。根据组织决定性能的原理,该锻件塑性应合格,重新取样双倍复试,Z均达到40%以上。

某炉号TC18钛合金,性能检验时,断裂韧性KIC仅为49.537 MPa·m1/2(标准要求≥60 MPa·m1/2),不符合标准要求,运用组织决定性能的原理,该锻件组织为等轴组织(标准要求为网篮组织),见图11,不符合标准要求。而等轴组织的KIC比网篮组织差,所以锻件的KIC指标就低于标准要求了。导致产生等轴组织的原因主要在于锻造工艺温度或者热处理温度偏低。调整了热处理工艺,提高热处理固溶温度后,KIC指标即达到了标准的要求。

6 结论

很多产品诸如大型铸锻件、加氢容器、核电产品等,仅在产品的最终检验中有金相检验项目,甚至有的产品根本就没有金相检验项目,那么在生产工艺控制过程中就更没有应用金相分析技术。本项目充分发挥了金相分析的作用,应用组织决定性能的原理,将金相分析技术充分应用到钛合金生产工艺中的每一个环节,从而确保了产品的合格率。

图10 TA15钛合金双态组织 500×Figure 10 The duplex microstructure of TA15 titanium alloy 500×

图11 TC18钛合金等轴组织 500×Figure 11 The equiaxed structure of TC18 titanium alloy 500×