汽轮机导叶片多向模锻制坯工艺技术研究

2013-09-23何应强龙正建刘明松

何应强 谢 彬 龙正建 刘明松

(东方汽轮机有限公司制造技术处,四川618000)

多向模锻是几个方向对坯料进行锻造成形,它综合了挤压与模锻的优点,可以锻出形状复杂、尺寸精确、无飞边、无拔模斜度的近成品中空锻件,从而显著提高材料利用率。金属经一次加热和压机一次行程便可使锻件成形,减少模锻工序,大大提高了生产效率,并且一次加热成形使金属发生大塑性变形,能够强烈细化晶粒,使材料力学性能得到很大提高[1]。运用数值模拟技术分析多向模锻成形工艺,可以得到金属变形过程中的流动规律、应力、应变、温度等变化,通过模拟结果分析采取相应的措施优化工艺和提高模具寿命,从而减少生产试制周期,提高材料利用率和生产效率[2]。

本文对汽轮机导叶片多向模锻制坯工艺进行研究,将自由锻制坯、模锻制坯、多向模锻制坯工艺技术进行对比分析,多向模锻制坯成形质量最优、效率最高,极大解决了自由锻制坯一致性差、表面棱角多、微裂纹等缺陷。本文运用DEFORM-3D数值模拟技术详细分析了叶片多向模锻制坯成形过程,得到了锻坯成形充填、温度分布、应力分布、载荷变化和模具温度、应力分布等情况。通过对这些数据分析,有效预测成形过程中存在的问题,从而采取相应措施预防缺陷产生。

1 叶片制坯工艺分析

该模锻叶片的毛坯简图如图1所示,模锻叶片单件锻件重55 kg。传统的模锻叶片毛坯生产是由人工自由锻加一定的辅助工装锻造而成,因此每个锻件的毛坯不可能达到理论要求,且每个自由锻毛坯形状尺寸不尽相同,叶片毛坯表面质量及其一致性差,这就较大影响了叶片锻件模锻成形质量。自由锻制坯实物如图2所示,局部视图如图3所示。从图中可以看出,自由锻毛坯表面质量较差、棱角分明,这些棱角的存在很可能形成锻造过程中的折叠,甚至引起微裂纹的滋生。除表面质量太差的锻坯需要人工打磨光滑过渡外,一般情况下不会对每个毛坯进行打磨,因为打磨工作量相当大,效率很低,效果也不明显,会严重影响模锻生产效率。为提高叶片制坯成形质量,改善制坯形状一致性差的状况,尽量控制在一火次内成形,提高制坯锻件力学性能,以及提高制坯生产效率,有效降低模锻叶片成形缺陷。只有通过模锻制坯取代自由锻制坯,才能改善自由锻制坯质量差等缺陷。如采用锤上模锻制坯,虽然能提高制坯形状的一致性和锻坯的力学性能,但还需额外的切边工装,材料利用率和生产效率、生产成本并没有得到减少。现采用多向模锻镦锻机来实现叶片制坯,就可以到达理论设计的毛坯形状尺寸,将大大提高材料利用率、锻坯力学性能及成形质量。通过自由锻制坯、模锻制坯和多向模锻制坯方式的对比分析,我们可以看出多向模锻制坯将大大改善自由锻制坯成形质量,为叶片模锻成形提供可靠的保障。

图1 叶片毛坯简图 Figure 1 The blank of blade Figure

图2 自由锻制坯件 Figure 2 The blank made by free forging

图3 自由锻坯局部视图Figure 3 Local view of the blank made by free forging

图4 多向模锻有限元分析模型Figure 4 Finite element analysis model of multi-ram forging

2 多向模锻制坯有限元模型

本文运用DEFORM-3D软件对叶片毛坯的多向模锻成形工艺进行模拟分析。为简化研究对象,忽略工具的弹性变形,将坯料定义为塑性体,模具为刚性体,有限元分析模型如图4所示。模具材料为AISI-H-13,常温20℃;坯料材料为1Cr12Mo(AISI-403),始锻温度1 150℃,终锻温度870℃;环境温度20℃,界面摩擦系数0.5(普通润滑)。左右凸模的压机速度设为15 mm/s,由于叶片毛坯左右分料不均,左端较右端少,在实际成形过程中左端先镦锻成形,右端后镦锻成形。生产过程中棒料采用的是中频感应加热方式,充分保证了坯料温度的精确控制及均匀分布。模拟分析时定义坯料从感应加热炉到模具开始成形之间与空气热交换的时间为8 s,成形过程均考虑坯料与环境、工具间相互热交换。

3 有限元模拟结果分析

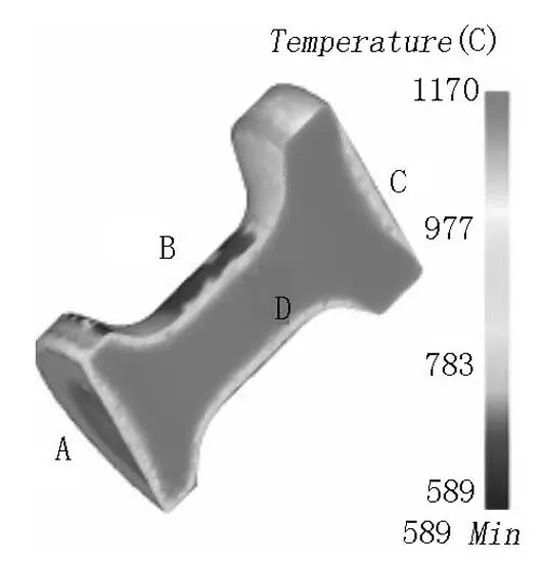

3.1 塑性变形结果分析

通过数值模拟分析得到了坯料在多向模锻镦锻机中的成形情况。本文主要分析了镦锻过程中坯料不同区域发生的温度变化,温度点的选取如图5所示,时间-温度曲线如图6所示;坯料在模具中的充填情况如图7所示;坯料充填成形后的温度分布如图8所示;等效应力分布如图9所示。

从各温度点的时间-温度曲线变化图可以看出,P1、P3点分别为坯料端部、中部与凸模、凹模接触区域,该区域在坯料变形过程中始终与模具接触进行热交换,因而温度从坯料开始接触模具时直线下降,表面最低温度只有690℃。P2、P4点分别为坯料左、右端最终充填部位,开始变形时该区域处于自由变形,未与模具接触,坯料只与环境空气进行热交换,温度散失较小,当左端先充填成形时与凹模型腔接触并进行热交换,因而左端温度开始直线下降。左端完成充填成形后保持静止,右端则继续镦锻变形,在变形后阶段与凹模型腔接触,温度同样开始直线下降。

图5 温度点的选取Figure 5 The selection of temperature points

图6 时间-温度曲线Figure 6 The curve between time and temperature

图7 多向模锻充填成形Figure 7 Filling formation by multi-ram forging

图8 成形温度分布Figure 8 Formation temperature distribution

图9 成形应力分布Figure 9 Formation stress distribution

从多向模锻充填结果图7可以看出,充填成形效果较好,达到设计要求。从图8、图9可以看出,坯料成形中与模具接触的A、B、C区域冷却较快,而D区域两端始终处于变形阶段。由于坯料成形过程中吸收能量发生塑性变形,因此其主要变形区域温度反而升高,靠近右端面变形量较左端大,且是后期充填成形,因而温度分布较高,等效应力也较大。坯料充填成形后应力主要分布在两端主要变形区域表层,尤其在圆角过渡处应力值较大,因此在叶片锤锻成形前需要去应力退火。从A、C端面看,温度和等效应力都存在明显的分界线,形成一个环状,这是由于棒料不同两部分区域变形到一个端面的结果,分界线内区域为棒料原始端面,该区域由于始终与凸模接触,产生较小的塑性变形,因而温度散失最快,等效应力最小,分界线外环形区域为棒料靠近端面的柱面金属,该区域金属始终处于变形区,成形后期才与凸模接触,因而温度散失较小,等效应力较大。实际生产中成形产品两端面就是存在这样明显的环形区域。

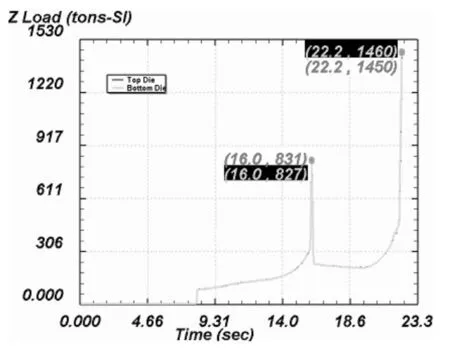

3.2 载荷变化分析

多向模锻成形过程中上下凹模X向受力分析见图10,Z向受力分析见图11;左右凸模X向受力分析见图12,Z向受力分析见图13。

从上下凹模X、Z向受力曲线看,上下凹模受力情况始终一致。左端完成充填时X向最大载荷565 t和552 t,即此时上下凹模水平单向受到的载荷作用。右端充填时载荷148 t和170 t。左端充填时Z向载荷831 t和827 t,右端充填时出现最大载荷1 460 t。左端完成充填后保持静止,此时上下凹模没有了左凸模镦锻力继续作用,受力急速下降,而当右端坯料开始充填型腔时上下凹模和右凸模受力开始急剧增加,如图11、12所示。左右凸模在坯料变形过程中受力情况不一致,从X、Z向受力曲线可以看出,左端完成充填时左凸模受力到达一个峰值1 280 t,而此时右凸模受力仅有142 t,由此可以得知此时凹模受到一个1 138 t的左端侧向力,与上下凹模此时受力情况一致,这就要求模具在横向要有抵抗此侧向力的措施,因此在设计模具时横向上圆角应尽量大,否则容易开裂失效,同时在横向右端设置加强定位销抵抗左端侧向力。左端充填后保持静止,左凸模受力急剧下降,右凸模不受影响。当右端充填时,右端产生一个较大侧向力,迫使左凸模受到一个相对作用力,并最终达到左凸模受力1 090 t和右凸模受力1 420 t。从模具受力变化得知,左右端在充填后期,凸模每一小量的进给,变形抗力成倍增加,这是由于闭式锻造中无飞边产生,坯料金属无变形流动空间,这就要求棒料下料尺寸精确,否则容易导致模具开裂、寿命极大下降。该设备每个油压缸滑块的最大供给力为1 500 t,充填过程满足设备生产能力。

图10 上下凹模X向受力Figure 10 Force in X direction of upper and lower female die

图11 上下凹模Z向受力Figure 11 Force in Z direction of upper and lower female die

图12 左右凸模X向受力Figure 12 Force in X direction of right and left male die

图13 左右凸模Z向受力Figure 13 Force in Z direction of right and left male die

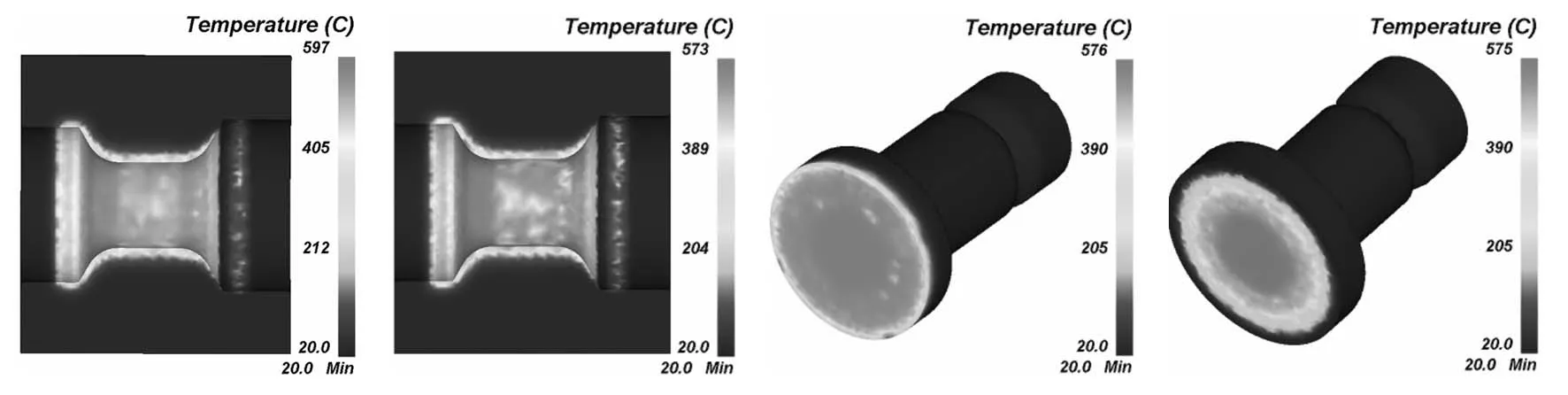

3.3 模具温度分析

多向模锻镦锻过程中,由于坯料与模具有接触传热,摩擦做功产热,以及热功转换等原因,导致模具型腔温度会不断升高[3]。经分析得知多向模锻制坯过程中上下凹模型腔的温度分布比较一致,而左右型腔温度分布是不一致的,这是因为坯料在左型腔先镦锻充填成形,产生较多的热交换,右型腔后镦锻充填成形,与模具热交换较少。左右凸模温度分布略有不同,如图14所示。

从图中可以看出,凹模左型腔温度明显高于右型腔,这是因为左型腔先充填成形,坯料与模具热交换时间较长,获得的热量较多。图中还显示左右型腔与中部过渡圆角温度明显高于其它部位,该区域温度的升高不仅因为坯料热交换时间长,还与该区域受挤压、摩擦做功传递大量热量有很大影响,此处的高温会严重影响模具的强度,模具磨损严重,时间过长容易造成圆角塌陷,与实际生产中模具该处磨损、塌陷情况相符,因此在模具制造中要充分考虑到圆角处要有足够的硬度。左右凸模温度仅在与坯料接触区域发生热交换,同样因为左端先镦锻成形与坯料接触面积较大,因而左凸模端面温度较高。

3.4 模具应力分析

在对模具作应力分析时,一般先考虑较大载荷对模具的受力影响,从上述模具载荷变化情况得知,当左端充填时模具型腔受到左端较大侧向力作用,坯料右端充填时也受到较大载荷作用力,本文即从上述两种情况分别对模具受力作有限元分析,分析结果如图15、图16所示。

当左端充填时,凹模应力集中于左型腔,模具圆角过渡处应力值最大415 MPa,应力集中主要是坯料此时已充满左型腔,左型腔受热、摩擦作用,而右型腔还没与坯料接触。此时左凸模应力值也比右凸模大,与模具载荷情况一致,且左凸模上凹模温度下凹模温度左凸模温度右凸模温度圆角过渡处应力值最大1 000 MPa,远高于右凸模。由此可以看出在模具设计的时候应尽量考虑大圆角过渡,从而提高模具强度和寿命。当右端充填时,上下凹模应力主要集中于右型腔,模具圆角过渡处应力值最大1 110 MPa,这与成形后期右型腔坯料发生较大塑性变形有关,与此时模具受到最大载荷作用相一致。此时左右凸模应力分布较一致,在圆角过渡处应力值最大1 900 MPa。因此该区域应力集中是模具失效的主要原因,容易导致模具开裂、塌陷等缺陷,分析结果与模具在实际生产中的情况吻合。为此可采取相应措施来改善模具受力情况,如使用较好的模具材料和润滑剂,模具型腔表面强化等来防止模具缺陷的产生,从而提高模具使用寿命。

图14 模具温度分布

Figure 14 Mould temperatures distributions

上模应力场 下模应力场左凸模应力场右凸模应力场

图15 左端成形时模具应力场

Figure 15 Mould stress field when formation at left side

上模应力场 下模应力场左凸模应力场右凸模应力场

图16 右端成形时模具应力场

Figure 16 Mould stress field when formation at right side

4 生产试验

该模锻叶片多向模锻制坯经实际生产试锻后的结果如图17所示,端面局部视图如图18所示。

图17 多向模锻试锻产品Figure 17 The product by multi-ram forging on trial

图18 端面局部视图Figure 18 Local view of end face

通过实际生产对比可以看出,多向模锻制坯成形质量明显好于自由锻制坯产品,极大提高了材料利用率和锻坯质量,提高了锻件力学性能,解决了自由锻尺寸与理论尺寸不一致、锻件毛坯一致性差、表面棱角多、容易出现裂纹等问题,为提高生产效率和产品质量提供了保障。叶片锻件经检查质量合格,满足设计要求,生产试验与数值模拟分析结果基本相符。

5 结论

本文通过对汽轮机导叶片制坯工艺进行对比分析,并运用DEFORM-3D软件对多向模锻制坯工艺过程及模具受力情况进行数值模拟分析,得到了以下结论:

(1)多向模锻制坯极大提高了材料利用率和锻坯质量,解决了自由锻尺寸与理论尺寸不一致、

锻件毛坯一致性差、表面棱角多、容易出现裂纹等问题,为提高生产效率和产品质量提供了保障。

(2)经数值模拟分析得知,多向模锻镦锻过程中坯料不同区域温度变化、应力变化差别较大。左端先充填成形温度急剧下降,坯料靠近两端面中部因塑性变形做功温度升高,镦锻后坯料两端面有明显的环形分区,模具左右型腔过渡圆角处温度最高,最容易出现磨损、塌陷失效。

(3)从模具载荷变化和应力分析得知,当左端充填时,模具横向受到单向较大侧向力作用,模具型腔过渡圆角应力较大,因此模具设计时横向过渡圆角要大,并设置加强定位销。当右端充填时,模具受到很大相对立的作用。坯料在左右充填成形后期,凸模每一小量的进给,变形抗力成倍增加,这是由于闭式锻造中无飞边产生,坯料金属无变形流动空间,这就要求棒料下料尺寸精确,否则容易导致模具开裂、寿命极大下降。

[1] 郑彬彬,等.三通阀体多向模锻工艺研究[J].精密成形工程,2010,02(5).

[2] 王开全.汽轮机叶片精密模锻技术CAD与CAE研究[J].秦皇岛:燕山大学,2004.

[3] 谢彬.模锻叶片成形过程的数值模拟研究.2006年泛珠三角锻压年会,2006.