船舶轴系校中计算分析及优化

2013-09-22曹信来

袁 鹤 曹信来

(1.上海交通大学,上海 200030;2.上海船舶研究设计院,上海 201203)

0 前言

近年来,以大型集装箱船、巨型油轮和大型散货船、矿砂船为代表,船舶不断向着大型化、高速化发展,加之人们对船舶运行舒适性、安全性要求的提高,船舶航行时轴系的运行状态受到重视。在船舶航行中,由于推进轴系受到多种复杂载荷的共同作用,轴系校中质量的好坏直接影响到轴系中各轴承的受力情况,不良的船舶轴系校中会使承受力超出合理的范围,使轴承过热,严重的会引起轴承损坏,而且还可能引起轴系、螺旋桨和船体过大的振动和噪声,使振动或噪声超出许可范围,影响到交船和船舶的航行性能,所以轴系校中一直是船舶界十分关心的问题。

实践证明,为确保轴系长期安全正常的运转,除了在轴系设计时应保证具有足够的强度及刚度外,在轴系安装时,应保证它具有合理的状态,使得轴系各轴段内的应力及各轴承上的载荷均处在合理的范围之内。经理论分析和生产实践证明,安装好的轴系,其各个轴段的应力及各轴承上的载荷是否合理,除设计因素之外,主要取决于轴系校中质量的好坏。

1 船舶轴系校中的分类

目前,轴系校中技术按轴系状态的不同分为静态校中和动态校中两种[1]。

轴系静态校中系指进行校中计算时轴系处于不运转状态,仅计及作用在轴系的各种静载荷及柴油机座的工作温升,并将各个轴承均作为刚性支点,通过对实际轴系的上述简化处理后,按经典力学常用的算法求出轴系受力及变形值。据此确定相应的校中和检验工艺参数。船舶轴系静态校中技术发展的过程,经历了直线校中原理、轴承上允许负荷校中原理及轴系合理校中原理三个阶段。

轴系动态校中,系指进行轴系校中计算时轴系处于某种工况运转状态,除作用在轴系上的静外力及工作温升外,还需计入作用在轴系上的动外力和力偶、轴承的油膜及结构弹性、船体装载变形等影响。由于准确地描述各种动态影响因素非常困难,所以这方面的工作大都停留在理论阶段。

由于目前常规船舶轴系校中,多是在静态条件下按轴系冷态和热态两种情况,对刚性支承轴系进行合理校中计算,而本文的重点在于利用常规船舶校中计算的原理分析并解决实际问题,因此对于其他校中形式就不一一赘述。

2 轴系合理校中的基本原理

轴系合理校中法[2],其实质是在规定的轴承负荷、轴内的应力、转角等限制条件下,通过校中计算以确定各轴承的合理位置,将轴系安装成规定的曲线状态,达到各轴承的负荷合理分配。国外从上世纪50年代开始轴系校中新技术的研究,提出了合理校中法;随着我国造船行业的发展,80年代中后期,合理校中法在国内得到广泛的应用与发展。该方法在实际中分为三步实施:轴系校中计算、轴系安装和轴系负荷实测。

3 实际问题的校中计算分析及优化

3.1 背景介绍

某57000 DWT散货船首航从国内和韩国装货,路过新加坡加油,然后到印度三个港口卸货。

韩国:最后一个装货港完货(共计39000 DWT)开航后就发现尾轴处发出异常声响,且主机转速越高,声音越大,前密封处出现渗油现象。

新加坡:尾密封厂家登轮拆检清洁首密封,没有更换任何备件,只是简单清洁后装复,但是船舶航行7 h后,前密封再次泄露。

印度:潜水员进行尾部水下检验,潜水员目视情况良好,尾部没有发现异物。

船从印度卸货后开出,空船状况下尾轴区域异常声响消除;船到好望角前,为抵抗坏天气将3号货舱压水约11000 DWT后,尾轴附近异常声响再次出现。经过好望角后,船上开始将3号货舱内的压载水排出,当大约5000 DWT水排出后,异常声响再度消失。随后该轮开往巴西装货之后将驶往直布罗陀加油,最后到土耳其卸货。

3.2 基本分析

船尾部外侧没有异常,且仅在装载一定货物或压载后才出现首密封漏油的现象同时发出异常的声响,说明最有可能是由于该船没有前轴承,在装货或压载后船体发生变形,使前密封处密封与轴的配合尺寸发生变化,导致前密封一边间隙过大发生泄漏,另一边间隙过小,发出摩擦的声响。

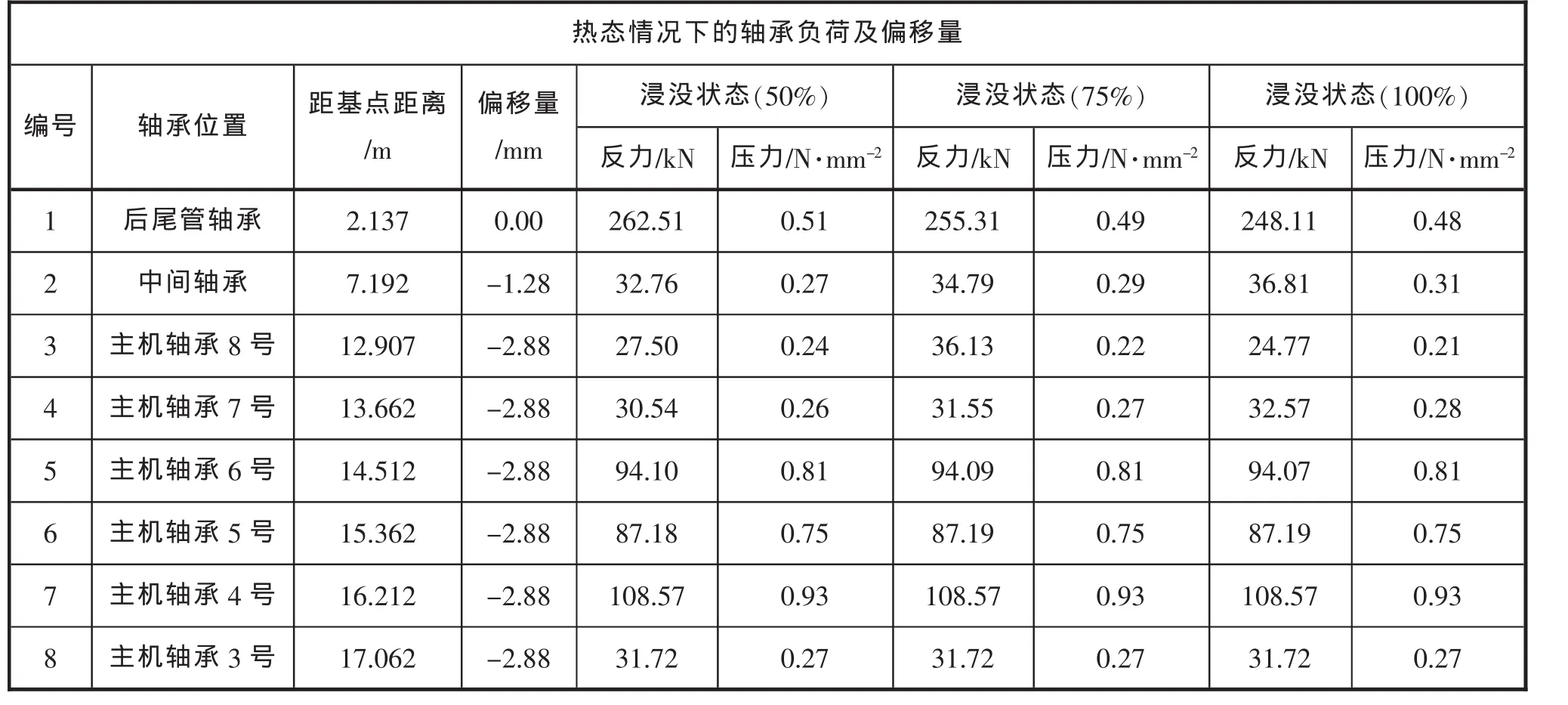

为具体论证上述观点的可靠性,找出问题的源头,从根本上解决影响船舶安全的重大问题。首先需要做的是验证该船轴系安装是否与校中计算的结果一致,以确保我们可以通过校中计算来读出实际情况下首密封的偏移量,因此在热态条件下我们对中间轴承、主机内部前三道轴承的负荷进行了测试,并与校中计算中热态的轴承负荷数据(见表1)进行了对比(见表2)。

图1显示,中间轴承处的负荷十分接近,而主机内部的轴承负荷与校中计算有一定偏离。这与主机内部轴承的调节精度有关。但由于中间轴承后部的偏移量主要与中间轴承有关,受主机轴承影响甚微,因此我们认为中间轴承后面至船尾部分的校中是没有问题的。那么实船的轴系曲线应该与轴系校中计算书中给出的结果相接近。同时,查得对应的轴的偏移量数据(见表3)。

表1 热态条件下各轴承的轴承负荷

表2 实际轴承负荷与理论计算值之间的对比

图1 轴系校中计算中热态条件下的轴线位置

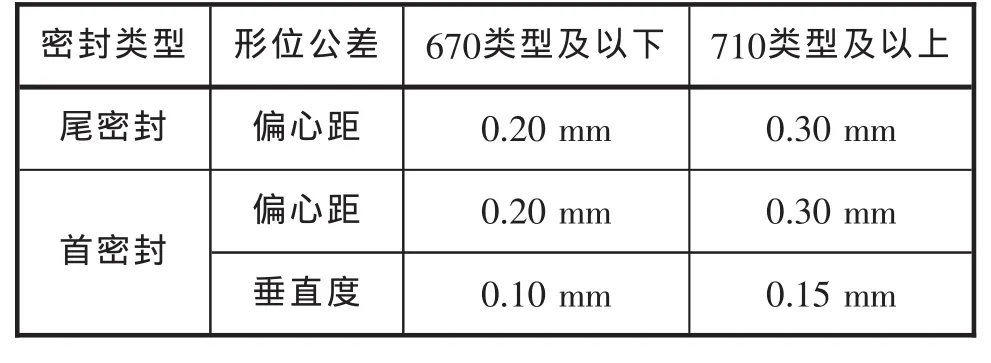

对于中间轴承,其轴承基本偏差值应为-1.28 mm左右,此处轴的偏移量为-1.58mm,说明中间轴承处轴的偏心为0.30 mm,对应于前密封位置,即距尾轴末端5860 mm处。按表3中数据查得偏移量约为-1.00 mm。根据实船的主推进轴系安装说明,在尾管安装之后,轴系校中之前就安装了尾管前密封,即前密封与尾管同轴,那么在轴系校中安装后,前密封的轴衬套与船体衬套之间便产生了1.00 mm左右的偏心。设备商提供的最大允许值见表4。该船使用密封为直径670 mm以下类型,偏心距不大于0.2 mm,两者相差很大。这也正是前面发生问题的原因所在。

3.3 结论

以上分析说明了在轴系安装时,尤其是在不设置前轴承的情况下,由于前密封的位置在两道轴承之间,对中以后,其轴线的实际位置是与尾管不同心的。如果首密封安装在与尾管同轴的位置上,势必会造成密封圈两侧的压力不同。本实例,在不装货或压载的情况下,前密封没有泄漏,说明其偏心量还能够在密封的设计余量范围之内,但在装货或压载以后,由于船体结构发生一定的变形,使偏心情况加剧,最终超过了前密封能够承受的极限,发出摩擦的响声并发生漏油。

表3 热态(100%浸没)状态下的轴承偏移量

表4 首密封能够允许的偏心量

为保证分析的严谨性与准确性,我们在装货的情况下对中间轴承进行顶举试验,以验证装货后轴承负荷的变化。顶举结果表明,前密封处的偏移量在装货后有增加的趋势,就更加进一步的验证了前面的论述。

3.4 解决方案

针对上述问题的分析,为解决1.00 mm的偏移量问题,由于原来的安装孔都已钻好,重新钻孔再偏心1.00 mm是不可能做到的。作为实船的补救措施,经核实尾轴预留的前密封安装段的长度余量足够,我们建议采用安装定距环的办法,通过定距环两侧的不同心,来达到调节首密封偏心的目的,最终漏油问题得以解决。

4 结语

本文通过对实例的分析,得出利用轴系校中计算来验证和解决偏移量问题的一般方法。通过分析,我们得知,在轴系安装过程中,各零件的安装顺序都有严格的要求。无论哪一环出现问题,都有可能对全船正常行驶造成比较严重的影响。在这一方面,通过不断的解决项目中遇到的实际问题,我们积累了不少的经验和方法,但仍然还有很多问题有待我们研究,诸如船体变形、外动力、支点数量变化等对船舶校中的影响。相信随着船舶技术的不断发展,各种软件仿真技术等的应用,在不久的将来,可以总结出更加合理的校中计算方法,并通过理论模型的分析,在前期就将可能出现问题的方面考虑进去,从而有效地避免各种有关于船舶轴系校中方面的问题。

[1]周继良,邹鸿钧.船舶轴系校中原理及其应用.北京:人民交通出版社,1985.

[2]温玉奎.57300 DWT散货船轴系校中研究[D].辽宁:大连海事大学,2007.