汽车发动机再制造生产线监控系统的设计与实现

2013-09-22高月飞,程金石,王德权

高 月 飞, 程 金 石, 王 德 权

(大连工业大学 机械工程与自动化学院, 辽宁 大连 116034)

0 引 言

发动机再制造是以旧发动机或部分损坏的发动机为原料,采用一系列特殊工艺使发动机的零部件恢复到与新机相同的尺寸、精度及性能,然后重新组装成完整的发动机的特殊过程。发动机再制造是有利于节约资源和能源、减少环境污染的“绿色工程”。 大力发展发动机的再制造符合我国循环经济和可持续发展的要求[1-2]。

发动机再制造是一项系统工程,既包括再制造技术和生产线等“硬件系统”的研究与开发,也包括生产线监控系统等“软件系统”的设计与开发。就软件系统而言,汽车发动机再制造与新汽车发动机信息化处理由于生产方式不同,决定了二者在生产计划、生产周期、成本统计、车间调度、数据采集等方面的不同特征[3-5]。随着发动机再制造技术的不断发展和逐渐成熟,适用于发动机再制造生产线的监控系统应运而生。然而国内大多数相关软件都是针对某一工程项目特定的工作流程定制的,造成信息和数据交换极为不便,形成非常明显的信息孤岛现象。作者基于OPC技术及Microsoft Visual Studio 2010开发环境开发了发动机再制造生产线监控系统,有效解决了上述问题。

1 技术基础

监控系统主要用来监控现场设备的运行状态和采集试漏数据。采集数据时可以有2种采集方式:可以在发动机每经过一个质量数据采集工位,数据就会被自动上传到数据库中;亦可以在经过每个工位时,将装配数据存入该发动机所在托盘的Moby中,在发动机下线工位通过无线射频传输一次性读出到数据库中。本生产线中,试漏工位比较少,数据量小,所以采用第一种采集方式。在系统实现的过程中,主要应用OPC技术及Microsoft Visual Studio 2010开发环境中的窗体应用程序。

OPC是一个工业标准,它基于微软的Active X、部件对象模型和分布式部件对象模型技术。OPC最大的使用领域就是Windows操作系统的过程控制系统的开发和应用[6]。OPC技术主要有以下优点:

(1)支持复杂的数据结构。在OPC UA中,数据模型都是可扩展的,也就是可以添加、删除它们之间的相互关联。因此,通过对数据模型的详细信息描述,客户端软件无需对数据意义进行识别,这样便于客户端软件的开发,同时也大幅度提高了控制层数据意义的准确性[7]。

(2)多平台支持。OPC基金会目前提供了基于C/C++、C#和Java 3种不同平台的开发包。可以在Windows、Linux和嵌入式设备上进行开发。

Microsoft Visual Studio 2010采用拖拽式便能完成软件的开发,简单的操作便可以实现一个界面的生成,但拖拽的界面也应当有相应的代码来实现功能。Microsoft Visual Studio 2010支持C#、C++、VB等计算机语言,系统均采用C#语言编程。应用C#语言可以进行跨平台开发,开发效率高,可以快速实现相应的功能。

2 系统结构设计

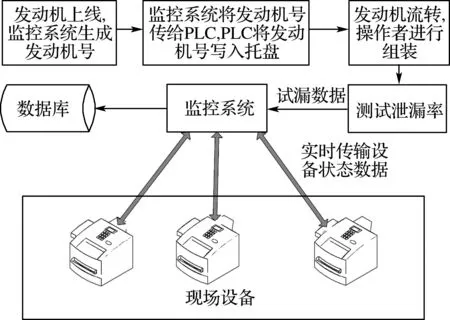

如图1所示,该系统主要由服务器和工控机组成,是典型的C/S(Client/Server)结构。设备层:共有2台工控机,一台服务器和一把扫描枪。

图1 监控系统结构图

其中一台工控机安装生产线监控系统,实现对现场设备运行状态的监控和试漏数据的采集[8],生产线各设备为监控对象。服务器层:采用C/S结构,通过Microsoft.NET技术建立实时数据库系统,实时访问PLC中数据和控制变量,把实时数据保存到服务器数据库中。

本系统结构具有以下优点:

(1)监控系统的运算和质量数据合理地分配在工控机和服务器两端,有效地降低了网络通信量和服务器运算量。

(2)所有数据集中存放在服务器数据库中,数据实时传输、实时同步,不存在普通C/S结构中的数据一致性问题。

(3)生产线监控系统与拧紧数据采集系统安装在不同的工控机上,避免了数据混淆,确保了数据的准确性。

3 数据库的设计

本系统以SQL Server 2008作为后台数据库,主要用于存储质量数据、工件信息、监控系统与PLC通信所需变量及相关基础数据信息。基于此目的设计数据库表。根据用户的需求设计[测量数据合格]、[发动机号]、[基本变量]等表。为了便于数据库后期的管理及维护,设计并编写对各表进行维护的存储过程 [发动机号_增加]、[发动机号_修改]、[发动机号_删除]、[发动机号_查询]等,存储过程可以被无数次调用,用户可以独立于应用程序而对存储过程进行修改。

数据库的表设计完成之后就可以绘制出系统的关系图(图2)。经过如此设计的数据库将符合数据库设计的第三范式,避免数据冗余。

图2 监控系统数据库关系图

4 系统流程及界面设计

系统流程基于业务流程而设计,通过实际调研,确定业务流程如图3所示。

图3 监控系统业务流程图

根据业务流程确定系统流程,监控系统需要实时与设备进行通信,监控设备的运行状态,同时实时采集试漏数据。当发动机试漏结束后,PLC将试漏数据放入规定的DB内后给监控系统保存数据信号。监控系统获得PLC的保存数据信号后,从PLC中读取试漏数据并换算成压差。

监控系统通过执行数据库存储过程实现数据计算,将计算出的压差值存储到数据库相应表中。保存数据成功后,给PLC返回保存完成信号,PLC收到保存完成信号将DB清空,自动将工件放行。

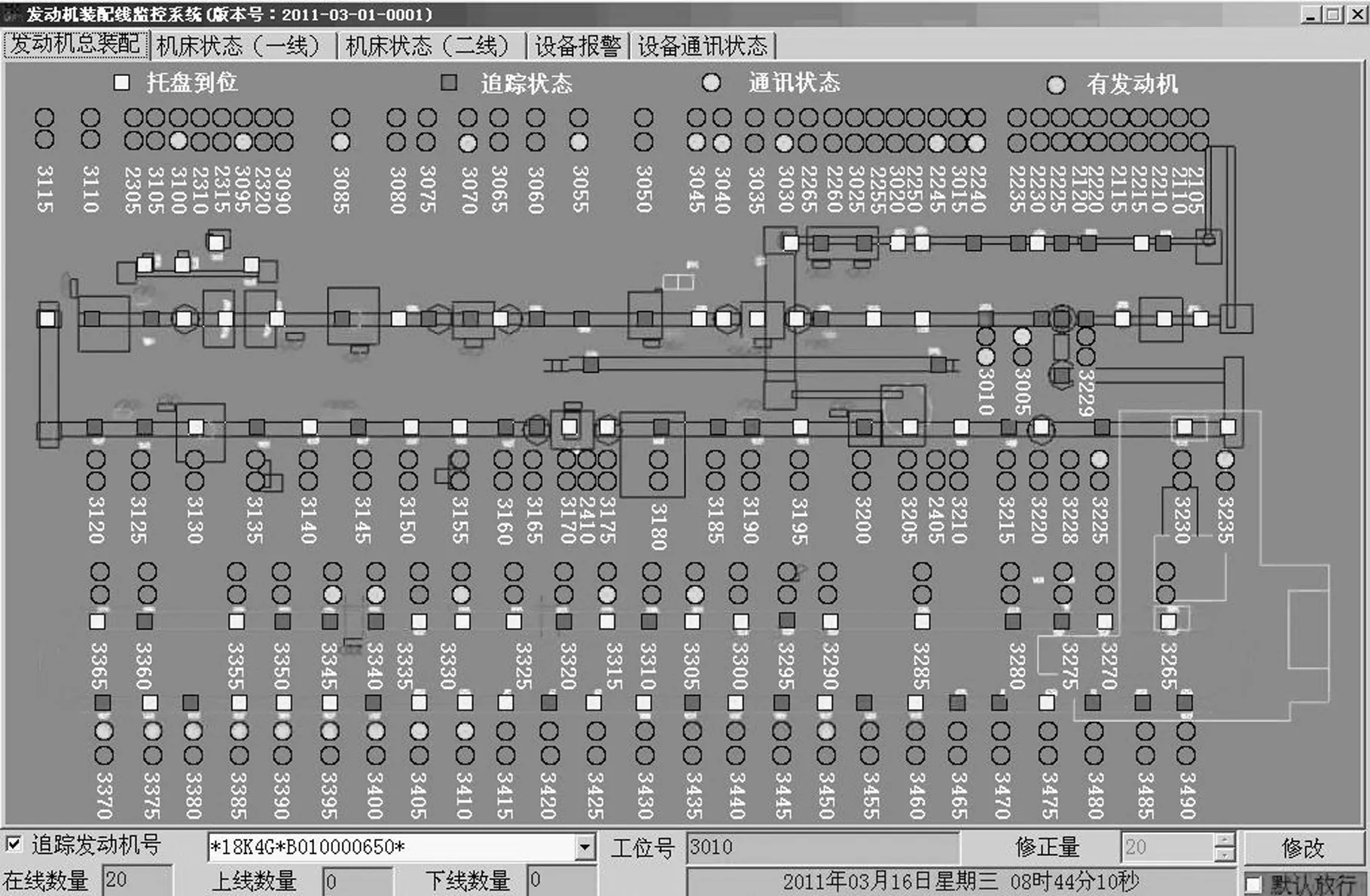

监控系统保存数据的过程在后台完成,不需要显示到界面,界面需要显示生产线的基本形状、各工位的相对位置以及各工位的运行状态。本系统应用Microsoft Visual Studio 2010窗体应用程序进行开发,通过拖拽及用户控件完成界面的设计,如图4所示。

设备不同的运行状态通过圆形及正方形的用户控件显示到界面上,在界面的上方对各种状态进行注释,便于操作者判断。当某工位的某个状态为亮时,表示该设备状态正常;当某工位的某个状态为暗时,表示该设备状态不正常。

监控系统使整个生产线的运行状态和通信状态一目了然。如果某个工位运行不正常,操作者可以及时发现并快速确定发生故障的位置,及时解决问题,有效缩短故障时间,提高生产效率,进而降低生产成本。

图4 监控系统界面

5 结束语

该系统以OPC技术和Microsoft Visual Studio 2010开发环境为基础,实时采集质量数据、监控现场设备运行状态,便于操作者及时发现问题、解决问题。本系统现已实际应用于大连某汽车发动机再制造生产线,能够用于多种型号的发动机再制造过程。在大批量发动机再制造过程中本系统运行稳定,从数据采集、现场状态监控到数据存储的过程中未出现数据丢失等问题,大大提高了发动机再制造生产线的生产率。

[1] 杨晓云,王德权,张南,等. 基于MES的发动机装配生产线管理系统的开发[J]. 计算机应用与软件, 2009, 26(1):34-38.

[2] 夏雨,江宁,王丽萍. 汽车发动机再制造的信息化处理特点及解决方法[J]. 中南林业科技大学学报, 2009, 29(3):176-179.

[3] 韦洪亮. 汽车发动机再制造技术发展现状及其应用前瞻[J]. 汽车运用, 2002(2):12-13.

[4] 陆宇衡,黄德. 发动机再制造技术及产业发展[J]. 装备制造技术, 2010(12):99-102.

[5] 石庆丰. 浅谈我国汽车发动机再制造技术的应用与发展[J]. 装备制造技术, 2007(4):78-79.

[6] 王晓飞,李月强. 基于PLC的汽车生产线管理系统[J]. 仪器仪表学报, 2004, 25(4):894-895.

[7] 陆会明,阎志峰. OPC UA服务器地址空间关键技术研究与开发[J]. 电力自动化设备, 2010, 30(7):109-113.

[8] 王国兴,何方. 基于以太网的现场总线设计与实现[J]. 组合机床与自动换加工技术, 2010(4):22-24.