聚酰亚胺薄膜绝缘材料耐电晕机理研究

2013-09-20陈昊范勇杨瑞宵王春平马鑫

陈昊, 范勇,2, 杨瑞宵, 王春平, 马鑫

(1.哈尔滨理工大学材料科学与工程学院,黑龙江哈尔滨 150040;2.哈尔滨理工大学材料研究与应用黑龙江省高校重点实验室,黑龙江哈尔滨 150040;3.哈尔滨理工大学电气与电子工程学院,黑龙江哈尔滨 150080)

0 引言

一般认为电晕对绝缘材料的损坏是一个缓慢的侵蚀过程,并最终导致产品完全失效[1],但经实验发现,电晕对绝缘材料介电性能的影响取决于其作用强度与作用时间,电晕的作用并不简单地表现为单调的破坏作用。

国内外学者针对无机纳米杂化PI进行了广泛研究[2-7],发现对PI进行纳米掺杂可以明显改善其耐电晕老化性能[8]。但是,这种材料的耐电晕老化机理并不十分清楚。一般认为,这与无机纳米颗粒与PI之间形成的界面对电荷的输运和存储的影响密切相关。表征载流子陷阱是进一步澄清空间电荷在耐电晕老化中所起作用的基础。

热激电流(TSDC)是以常热率对材料进行加热,考察其电荷衰减,是研究固体材料中偶极松弛、陷阱结构、他们所控制的空间电荷的贮存和输运、以及聚合物松弛、转变和分子结构及运动的重要工具[9],是有效测量材料中的空间电荷密度、陷阱能级等参数的方法[10],他是当试样受到电场极化或其他激发后,去掉电场或激发源,逐渐加热样品使其从极化态转变到平衡态的过程中,在外电路中得到的电流,这种热激电流也称为热激退极化电流。

本文以自制的纳米杂化PI薄膜为对象,考察其电晕预处理后的耐电晕寿命,并发现了一定的规律,由TSC测试结果解释其原因。

1 实验

采用200710144871.0号国家发明专利中的方法,在无机纳米氧化铝的一次粒子中引入无机或金属元素的氧化复合结构,控制一次纳米粒子的粒径小于10 nm,将所得的纳米氧化铝分散液与聚酰胺酸复合并制备成厚度为25 μm聚酰亚胺复合薄膜[11]。将复合薄膜裁成若干50 mm×50 mm的试样,并进行电晕预处理,电晕预处理所用电极直径为25mm(电极端面直径23 mm,圆角半径R1 mm),薄膜与上电极之间距离0.15 mm,电晕预处理条件为工频50Hz、室温、环境湿度40%以下,薄膜电晕预处理电压固定为300V,处理时间分别为0 h、6 h、12 h、24 h、48 h、72 h。电晕预处理后的薄膜分别进行的耐电晕及TSDC测试。

TSDC测试条件为以5 K/min的速率线性升温,同时记录样品的TSDC信号,升温范围为303~453 K。

耐电晕测试采用IEC-60343标准,即电晕棒电极直径6 mm(电极端面直径4 mm,圆角半径R1 mm),板电极直径50 mm,测试条件为室温、环境湿度40%以下、工频50 Hz、场强80 kV/mm。热激电流测试中真空度保持在10 Pa以下,升温梯度为3 K/min的线性升温,升温范围为303~453 K。

2 结果与讨论

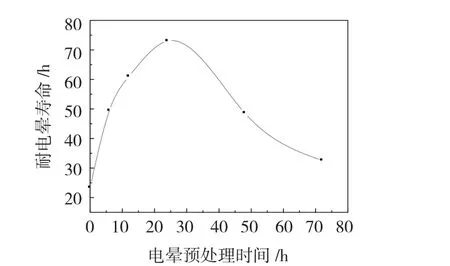

图1为纳米杂化PI薄膜耐电晕寿命与电晕预处理时间关系。由图1可以看出,在300 V的电压下对试样电晕预处理后,其耐电晕寿命得到提高。随着电晕预处理时间增加,试样的耐电晕寿命先迅速增加,预处理时间达到24 h左右时,耐电晕寿命出现极大值,相当于没进行电晕预处理的3.5倍左右,而后逐渐降低。

图1 耐电晕寿命与300 V电晕预处理时间的关系Fig.1 Relationship between corona-resistance life and pre-treatment time under 300 V

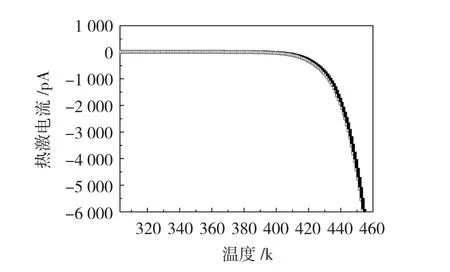

通常的热激电流研究的是样品材料在受到电场极化后去掉极化电场,然后加热使样品释放出来的电流。这里是在电晕预处理后,直接对试样在一定的条件下梯度升温。由于电晕预处理过程中,试样与上电极之间距离0.15 mm,在工频50 Hz、300 V的电压下空气未被击穿,因此相当于从下电极向试样注入载流子。以电晕预处理12 h的试样为例,可得到热激电流与温度之间的关系如图2所示。

图2 电晕预处理12h试样热激电流与温度的关系Fig.2 The I-T curve of 12h corona pre-treat sample

如图2所示,在303~400 K的温度范围内,试样几乎不放电;在400~453 K的温度范围内,试样的热激电流随温度上升呈加速增大的趋势,当温度达到453 K时,试样的热激电流达到-6000 pA。

由于加热速度是线性变化的,即

式中,T0是初始温度,则热激放电电流可表示为

其中:τ0是常数;k是Boltzmann常数;P0为初始极化强度;Ea是活化能。式(2)为热激放电电流的基本公式,当T与T0之差很小时,其指数中积分部分可以忽略,因此放电电流I的低温部分可以表示为

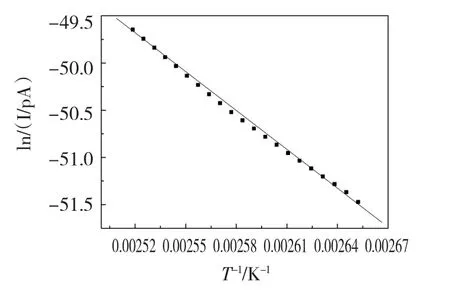

式中,C是常数。因此通过放电电流的低温部分可以作lnI-1/T直线而求得Ea,如图3所示。

图3 电晕预处理12 h试样lnI-1/T关系Fig.3 The lnI-1/T curve of 12 h corona pre-treat sample

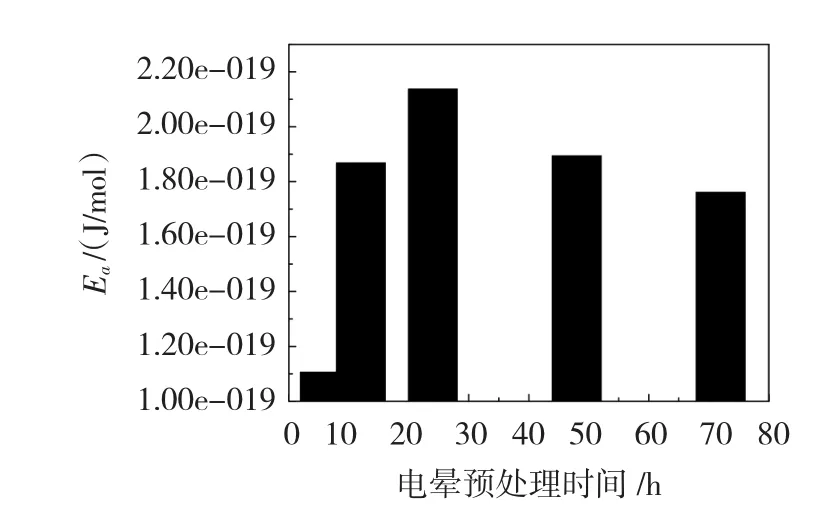

由图3中直线的斜率可得电晕预处理12 h试样的热激电流活化能为1.107 24*10-19 J/mol。用同样的方法处理其他试样,可以得到Ea与电晕预处理时间关系如图4所示。

图4 试样Ea与电晕预处理时间关系Fig.4 Relationship between Eaand corona pre-treated time

如图4所示,试样的Ea随电晕预处理时间的增加先增大后减小,并在电晕预处理时间24 h左右出现最大值,这与试样耐电晕寿命与电晕预处理时间关系相似,这显然不是偶然的。

图4中的变化对应的就是在电晕预处理过程中,试样中受陷载流子受陷状态能级的变化,这种变化是个渐进的过程。当电晕预处理时间较短时,试样接触下电极的一面表面附近较浅的载流子陷阱会先俘获电荷,由于空间电荷排斥的作用,这部分电荷会阻碍后续电荷的注入,同样在热激放电过程中,这部分电荷在较低的温度下就会被释放。但由于电晕预处理过程中所加电场为交变电场,电荷处在不断地受陷和脱陷的动态过程,因此随着电晕预处理时间的增加,前期被俘获的电荷会在交变电场的作用下迁移扩散,逐渐深入材料内部形成能级较深的受陷状态,较浅的载流子陷阱因这部分受陷电荷的空间电场排斥作用而削弱,俘获电荷的几率减小,整个过程会在电晕预处理时间增加到一定长度时达到平衡。因此当电晕预处理时间小于24 h时,随着预处理时间的增加,试样的Ea逐渐增大,当电晕预处理时间在24 h时,试样中的载流子陷阱俘获电荷过程达到一定的平衡状态。当电晕预处理时间超过24h时,试样的理化结构会产生一定的破坏,试样中载流子陷阱的能级和数量都会在一定程度上减小,因此试样的Ea在电晕预处理时间大于24h时逐渐减小。但Ea减小的过程明显比增大的过程缓慢得多,这说明试样中的理化结构的破坏在这样的电晕预处理条件下的是缓慢的,因此薄膜中的载流子陷阱是比较稳定的,尤其是能级较大的那部分载流子陷阱是不容易被破坏的。

由试样的Ea与电晕预处理时间之间的关系可以解释试样耐电晕寿命与电晕预处理时间之间的关系。

实际上,空气的击穿场强为2.7 kV/mm左右,而在300 V的电压下,0.15 mm的空气气隙中电场强度不超过2 kV/mm,空气不会发生击穿。这与传统意义上的电晕有所区别,在该场强下空气只能发生部分电离,空气电离产生的带电粒子的密度和运动速度都比真正意义上的电晕要低,而就是这样,带电粒子也会对复合薄膜产生以下几方面影响:

1)复合薄膜中掺杂了纳米氧化铝粒子,在制备纳米氧化铝分散液时,为保证其分散均匀,不可避免的会保留有活性基团,如-OH、异丙氧基等,而空气电离产生大量的负氧离子、亚硝基等氧化性很强的带电粒子,这些粒子会在一定程度上消除复合薄膜中的残余活性基团,使其耐电晕寿命延长。

2)在电场的作用下电荷从导体注入聚合物材料中时,由于载流子在聚合物中的平均自由程较短,经过几次碰撞后很快就落入陷阱中,使载流子在有序分布的载流子陷阱环境中迁移时不断地受陷和脱陷,由此使得无机纳米氧化铝分散相中的载流子的平均自由程进一步缩短、平均迁移速度减小,同时由于大范围载流子陷阱的分布又能适当增加无机相中载流子的迁移率,达到提高材料耐电晕性和导热性的目的(因为载流子的迁移率高有利于疏散电晕放电产生的热量,也就是间接提高了材料的耐电晕寿命)。在电晕预处理的过程中,材料中的无机纳米氧化铝分散相中的载流子陷阱会捕获带电粒子,形成空间电荷电场,这种空间电荷电场会削弱电晕放电产生的带电粒子对材料表面的电晕腐蚀,因此在一定的电晕预处理时间范围,复合薄膜的耐电晕寿命会随电晕预处理的时间增加而增加。对比图1、图4可以发现,当电荷被能级较大的载流子陷阱俘获时薄膜的耐电晕寿命提高幅度较大,这说明材料的耐电晕寿命与材料中稳定存在的能级较大的深陷阱关系更密切。

3)虽然空气部分电离产生的带电粒子密度不大,且运动速度较小,但在其长时间的作用下也会破坏复合薄膜的理化结构,就如图3后半部分所示,耐电晕寿命随电晕预处理时间的延长缓慢下降。

3 结论

提出对纳米杂化PI薄膜进行电晕预处理,并对电晕预处理后的试样进行耐电晕及TSDC测试,比较结果可得到以下结论:

1)在适当的电晕预处理条件下,纳米杂化PI薄膜的耐电晕寿命会得到一定程度的提高。

2)纳米杂化PI薄膜中受陷电荷的能级状态随电晕预处理过程发生变化,随着电晕预处理时间的增加,受陷电荷会在交变电场的作用下迁移扩散,逐渐深入材料内部形成能级较深的受陷状态,并在电晕预处理时间增加到一定长度时达到平衡。

3)纳米杂化PI薄膜的耐电晕寿命与薄膜中载流子的受陷状态有关,当材料中均匀分布能级较深的稳定的载流子陷阱时,材料表现出较好的耐电晕性能。通过研究受陷空间电荷与材料耐电晕寿命之间的关系,可以从电介质材料的化学、物理结构的角度对材料进行优化,为进一步提高其耐电晕寿命提供理论依据和实验、检验手段。

[1]王强,彭光辉,王小波.电晕对绝缘性能危害的探讨[J].机电元件,2005,15(02):19-21.

WANG Qiang,PENG Guanghui,WANG Xiaobo.Discussion on the hazard of Corona to insulation performance[J].Electromechanical Components.25(02):19-21.

[2]汪佛池,律方成,徐志钮,等.变频电机用聚酰亚胺薄膜电老化特性研究[J].高电压技术,2007,33(4):30-32.

WANG Fochi,LV Fangcheng,XU zhiniu,et al.Study onelectrical aging characteristic of polyimide film used in fre-quency control motor[J].High Voltage Engineering,2007,33(4):30-32.

[3]刘立柱,高琳,宋玉侠,等.偶联剂用量对聚酰亚胺杂化薄膜结构与性能的影响[J].功能材料,2008,39(5):814-820.

LIU Lizhu,GAO Lin,SONG Yuxia,et al.Influence of coupling agents dosage on structure and properties of polyim-ide hybrid films[J].Journal of Functional Materials,2008,39(5):814-820.

[4]AHAMD Z,MARK J E.Polymide-ceramic hybrid compos-ites by the sol-gel route[J].Chemistry of Materials,2001,13(10):3320-3330.

[5]LIU W D,ZHU B K,ZHANG J,et al.Preparation and dielectric properties of polyimide/silica nanocomposite films prepared from sol—gel and blending process[J].Polymers for Advanced Technologies,2007,18(7):522-528.

[6]LEPOT N,VAN BAEL M K,VAN DEN RUL H,et al.Synthesis of platelet-shaped boehmite and γ -alumina nanoparticles via an aqueous route[J].Ceramics International,2008,34(8):1971-1974.

[7]TANAKA T,KOZAKO T,FUSE N.Proposal of a multi-core model for polymer nanocomposite dielectrics[J].IEEE Transactions on Dielectrics and Electrical Insulation,2005,12(4):669-681.

[8]MORTON K,RICHARD J.New high temperature polyim-ide insulation for partial discharge resistance in harsh envi-ronments[J].IEEE Electrical Insulation Magazine,1997,13(4):24-30.

[9]CHEN.R,KIRSH.Y.Analysis of Thermally Stimulated Process[M].Oxford:Pergamon Press,1981.

[10]BISQUERT J,HALPERN V.Analysis by thermally stimulated currents of the frequency power-law domains of the dielectric loss[J].Journal of Physics D:Applied Physics,2001,34:968-975.

[11]陈昊,范勇,周宏,等.耐电晕PI/无机纳米氧化物复合薄膜设计及性能[J].电机与控制学报,2012,16(05):81-85.

CHEN Hao,FAN Yong,ZHOU Hong,et al.Preparation and corona resistant properties of nano-inorganic oxide hybrid PI films[J].Electric Machines and Control,2012,16(05):81-85.