基于单片机的激光器精确温度控制系统设计

2013-09-20方瑾孜王蔚生

方瑾孜,王蔚生

(华东师范大学信息科学技术学院,上海 200241)

0 引言

半导体激光器具有体积小、重量轻、转换效率高、功耗低等优点,如今采用激光光源的投影显示技术已成为最受关注的下一代显示高端技术之一。作为激光显示核心的部分,半导体激光器(LD)的稳定安全工作十分关键。但是激光器工作时,会有相当部分注入的电功率转化为热量[1]。随着激光器的温度升高,输出波长、输出功率等都会受到影响,直接危害到整个显示系统的正常运行。一般激光光源投影机中所采用的半导体激光器工作温度范围为25±2℃,为了保证激光器能较长时间的稳定工作,要精确控制其工作时的温度在合适的范围内。

1 系统设计

传统的激光器制冷方法主要是风冷或水冷,这些方法会有体积大、噪声高、精确度低等缺点。而本系统所采用的半导体制冷器TEC(Thermoelectric Cooler)是一种利用珀耳帖效应来调节温度的器件,有着结构简单、体积小、控制精度高、调节速度快等优点[2],可以通过工作电流来灵活控制温度并且通过改变电流方向来实现制冷或制热。系统设计以单片机ATmega16作为主要控制芯片,选用高精度的铂电阻温度传感器Pt100来实时监控激光器温度变化,并利用软件实现遗传算法优化的PID控制。系统设计框图如图1。

图1 半导体激光器温度控制系统框图

2 硬件选取和电路实现

2.1 温度采集电路

铂电阻温度传感器是利用金属铂(Pt)的电阻值随温度变化而线性变化的物理特性制作的[3],拥有精度高,稳定性好,应用温度范围广等优点,是中低温区最常用的一种温度传感器。Pt 100这个型号的意思就是在0℃时电阻阻值为100 Ω,其电阻变化率为0.385 1 Ω/℃,通过供给的恒定电流1 mA并检测电压的变化来获得温度变化。

电压变化差值很微弱只有mV级别,因此选用仪表放大器AD 620实现将电压变化差值放大200倍。ATmega16中有支持模拟信号输入的ADC功能接口,ADC功能单元通过逐次比较方式将输入端的模拟电压转换成10位数字量。利用读取转换后的电压差值及1 mA注入电流算出电阻,并根据Pt100的变化特性算出温度值,实现温度采集。温度采集电路如图2所示。

图2 温度采集电路

2.2 温度控制电路

半导体制冷器TEC具有结构简单、调节精确等优点,很适合作为激光器的温度调节元件。本系统采用的型号是TEC1-12703,其允许通过的最大电流为3 A,最高控制温度可达67℃,满足系统所需。TEC的驱动方法可分为线性驱动和脉冲宽度调制(PWM)驱动[4]。传统的线性驱动虽然具有设计制造容易的优点,但功率效率低且控制精度不高,而PWM驱动可以很明显的降低热量损耗且集成度高,是较好的驱动方案。

TI公司出品的DRV592是一款高效率大电流的H桥电源驱动芯片,该芯片最大输出电流±3 A,并带有过流保护和过温保护,适合于驱动各种型号的制冷片。ATmega16在接收到温度采集电路收集的信息后进行数据处理,并输出相应的PWM信号驱动DRV592控制TEC进行温度调节。温度控制电路如图3所示。

图3 温度控制电路

3 算法介绍和软件实现

3.1 PID遗传算法介绍

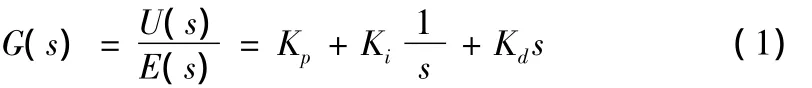

PID(比例-积分-微分)控制是工业过程控制中应用最广的策略之一。常规的PID传递函数形式为:

式中Kp为比例系数,Ki为积分系数,Kd为微分系数。PID控制拥有很多优点,例如三个参数Kp,Ki,Kd相互独立,参数整定方便,PID算法实现容易,计算工作量小等。对于PID控制的参数优化会直接影响到系统控制效果的好坏,因此选取合适的优化方案十分重要。

遗传算法(Genetic Algorithms)是模拟自然界遗传机制和生物进化论而形成的一种并行随机搜索最优化算法。它引入生物学中“优胜劣汰,适者生存”的原理来优化参数形成的编码群体,按所选择的适配函数通过复制、交叉和变异对个体进行筛选,经过一定次数筛选和群体重组之后得到全局最优解[5]。基于遗传算法的PID整定主要有以下优点:克服了参数初值敏感的问题;操作方便,计算速度快;适用于多点并行操作。因此本系统选用遗传算法来优化参数Kp、Ki、Kd。遗传算法的主要流程步骤如下:

确定三个参数的范围和编码长度,确定编码解码方法,进行编码。为得到最优的控制参数,即满足约束条件下使适应函数f(x)达到最大时的参数,要确定好目标函数J(x)(f(x)的倒数)作为选取参数的最优指标。

随机产生n个个体组成的初始种群P(0),每个个体包含三个参数(Kp、Ki、Kd)。

将种群中的个体解码,利用对应的参数值以及采集到的误差值求取目标函数J(x)。

利用适配值筛选个体,对种群进行复制、交叉和变异的操作,产生下一代种群P(t+1)。

重复步骤(3)和(4),直至进化的代数足够,达到预期指标,寻优结束。

3.2 软件实现

半导体激光器的温度数学模型具有不确定性,激光器的温度随注入电流大小的不同变化趋势会不同[6]。因此我们选用遗传算法优化的PID控制来迅速调控不同工作状态下的激光器的温度。因为选用的激光器工作范围为25±2℃,所以将标准温度T设置为25℃,将读入温度Tn与标准温度T的偏差作为PID控制的输入。因此PID调整的公式可以整理为:

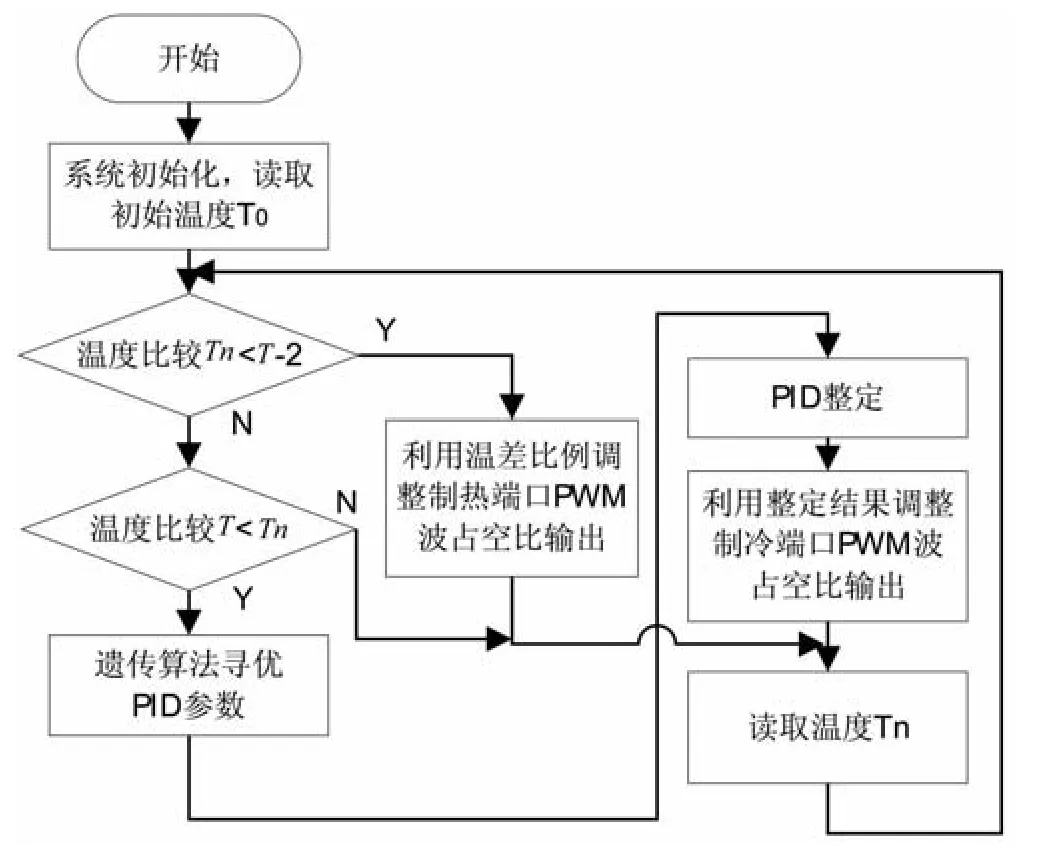

利用通过遗传算法整定后的参数Kpid,可以求得调整量。参考制冷片的温度控制曲线将调整量转化为相应的PWM波占空比。根据温度偏差的不同决定制冷或制热,通过不同的端口输出波形驱动DRV592。软件系统的工作流程图如图4所示。

图4 软件流程图

4 实验分析

利用MATLAB对遗传算法整定的PID控制和普通PID控制进行仿真。被控对象半导体激光器温度的变化是个缓慢漂移的过程,是一个典型的一阶滞后环节,可表示为G(s)=[7]。半导体制冷器的传递函数近似为G(s)=,据此算出系统传递函数进行仿真。输入为阶跃信号,采样时间为10 ms,图5为遗传算法整定的PID控制下的相应响应,整定后PID的参数分别为Kp=8.106 2,Ki=0.968 8,Kd=0.619 3。图 6 为利用 Simulink 仿真的普通PID控制下的阶跃响应,从仿真图形对比可以清楚的看出,通过遗传算法优化后,控制的超调量明显降低,调整时间也明显减少,系统的动、静态性能都有所改善。

5 遗传算法整定的PID控制下的阶跃响应

图6 普通PID控制下的阶跃响应

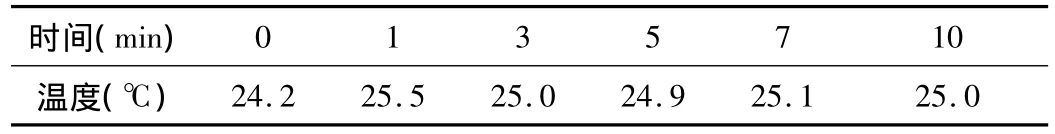

由于半导体激光器的实验环境较严格,本实验中利用可调的发热源作为系统测试的热源。发热量调整为1 W左右,环境温度为24.2℃,实际测量结果表如下。

表1 实验时间与温度对应表

实际测量中系统在1.5 min左右开始稳定,使用1 W恒定功率发热系统的温控误差在±0.2℃之内。

5 结束语

本温度控制系统采用了遗传算法整定的PID控制以及PWM调节制冷器输出的方法,从仿真结果和实验结果可以看出,该系统取得了良好的控温效果。系统运行稳定、集成度高、精度高、控温效果好,温度采集和温度控制精度都可达到±0.1℃,满足实际激光光源的投影显示中温度控制要求。

[1]张悦玲,杨绍岩,张晓娟.基于MSP430F449的半导体激光器温控系统设计[J].光电技术应用,2012,31(3):10.

[2]童汉维.半导体制冷器温度控制系统的设计与实现[D].河北:华中科技大学,2010:3-4.

[3]彭雨田,杨机贵,杜平.厚膜铂电阻温度传感器研究[J].电子元件与材料,1996,15(4):37 -40.

[4]马良柱,霍佃恒.半导体DFB激光器的自动温度控制[J].信息与电子工程.2009,7(5):443.

[5]范淑敏.遗传算法在PID控制中的应用[D].北京:北方工业大学,2007:9-12.

[6]张先武,陈胜石.通信用大功率半导体激光器的温控系统[J].应用光学,2000,21(5):5.

[7]李茜.半导体激光器温度控制系统的研究[D].河北:燕山大学,2010:19-21.