新型轴温监测系统在高速动车组上的应用

2013-09-20哈大雷王乾蒋涛张言伟

哈大雷,王乾,蒋涛,张言伟

(1.中国北车集团 长春轨道客车股份有限公司 技术中心,吉林 长春 130062;2.中国北车集团 青岛四方车辆研究所有限公司 电气事业部,山东 青岛 266031;3.济南铁路局 供电段,山东 济南 250001)*

0 引言

随着铁路提速范围的不断扩大,列车运行速度已经达到了350 km/h,由于运行速度的提升,牵引功率增大,使得列车与钢轨的冲击、动力效应和振动增大,导致列车走行部分和齿轮箱的发热增多,当轴承和大、小齿轮发生磨损或者产生缺陷时,非正常发热增大,就会影响列车的运行安全,所以对列车运行安全提出了更高的要求.因此,在以往国内相关研究和实践应用的基础上[1-8],开发研制性能可靠、优良的新型轴温监测系统,对保证列车运行安全具有重要意义.

1 轴温监测系统现状

1.1 系统构成

以往客车和动车组的轴温监测设备一般有系统监控主机、温度转换装置、输入输出设备、车下接线盒、温度传感器等.轴温监测系统一般由其中的若干个设备共同组成.温度传感器类型主要有数字式温度传感器,熔断式温度传感器,Pt100型,Pt1000型.

1.2 问题分析

现有动车组轴温监测系统在运营中主要存在以下的问题:①设备安装在车下,由于IP防护等级不够,导致设备的介电强度降低,降低了设备的稳定性;②温度转换装置与温度传感器之间连接的连接器选用不当,造成连接虚接、脱落,经常出现轴温误报的现象;③数字式温度传感器的温度工作范围小,当温度过高时,会使传感器失效;④传感器内部焊料选用了普通的焊锡,其熔点在180~185℃,但是,当温度达到熔点前,其机械强度已大幅下降,这也就意味着当温度达到150~160℃甚至更低时,焊点随时会脱落,造成电阻回路断线;⑤温度传感器保护软管使用普通的塑料螺纹管,高速运行时沙石击打,振动会造成传感器故障;⑥传感器铠装与保护软管间无固定喉箍,在列车高速运行时,由于振动、强风等原因使两者之间松脱,进而使电缆受力断裂.同时由于传感器铠装与保护软管间以及内部电缆与铠装接头间密封不够,在雨雪天气或洗车后,传感器上会积水,由于列车高速运行尤其是进入隧道时产生的巨大风压会将水压入保护管内,导致介电强度降低.

综上所述,轴温报警系统的稳定运行与其系统的构成及工作环境有很大的联系,系统构成复杂,其稳定性也差.另外连接牢靠,防护等级高的连接方式也起着非常重要的作用.

2 新型轴温监测系统

2.1 系统构成

高速动车组所有车辆都配备轴温监测系统.轴温监测系统用于转向架轴端温度和齿轮箱温度的采集、诊断及与列车网络控制系统(TCMS)的信息交换.轴温监测系统主要由轴温监测装置(HADS)和温度传感器(Pt100)构成.系统结构示意图如图1所示:

图1 系统结构示意图

温度传感器安装在转向架各个轴端和齿轮箱内部,通过电缆直接与轴温监测装置相连.轴温监测装置安装在列车电气柜内,负责传感器状态诊断、传感器温度采集和温度数据的分析整理,并将传感器状态和温度状态实时的传送给TCMS.当监测温度超过设定的安全阀值时,会自动发出声光报警信号,同时显示故障车轴的相关信息,提醒司机采取相关措施,避免重大运营安全事故的发生.

2.2 技术改进

2.2.1 改进温度诊断算法

热轴原因分析是一项很复杂的工作,就其发生过程要经过三个阶段.

第一阶段:异常升温.产生异常升温的原因主要是轴承故障、润滑剂失效及受到异常负荷或冲击负荷等.

第二阶段:润滑油膜彻底破坏,轴承出现严重磨损,表现为轴温迅速升高,在这一过程中,随着温度的升高,润滑油粘度降低,造成油膜变薄,进一步加剧了轴承的摩擦升温.当轴承达到一定温度后,润滑脂融化.这种恶性循环使轴温迅速升高,直至润滑剂燃烧.

第三阶段:轴温进一步升高,金属部件软化、变形直至热切.

为保证行车安全,必须在设计过程中采取措施将热轴控制在上述第一阶段.综上所述,热轴现象必定伴随着轴温的骤然升高过程,因此通过改进温度诊断算法是降低误报率的有效途径.

为了克服传统系统中只根据某一时刻的即时温度进行报警的数据处理分析方法的单一性缺陷,本系统采用复合温度诊断方式:①即时温度多次取样,取平均值;②温度传感器温升诊断与即时温度诊断共存;③对突然跳变的温度值不即时采用,而是采用温度跟踪方式诊断后使用.

2.2.2 改进系统计算精度

根据TB/T 3057—2002机车轴承温度监测报警装置技术条件和TB/T 2226—2002铁道客车用集中轴温报警器技术条件轴温报警器性能参数应符合:在-15~105℃范围内,系统测量误差不大于±2℃;在小于-15℃或大于105℃时,系统测量误差不大于±4℃.

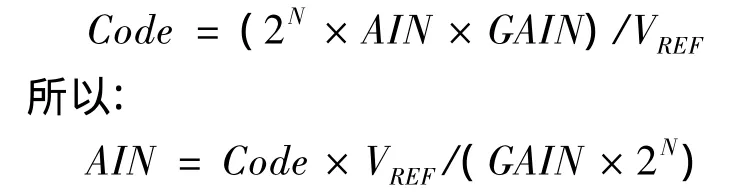

新型轴温监测装置的温度采集处理中,使用了ADI公司的16位精度的A/D转换芯片AD7792,轴温监测装置的测量范围是 -40~215℃,对应的 Pt100温度传感器的电阻值为84.271~181.359 Ω,使用 AD7792内部恒流源420 uA,对应的测量电压范围为33~77 mV,使用的外部参考电压为2.5 V,因此选用AD7792中的测量增益为32.根据AD7792中的算法:

当增益根据需要设置成32后,它的RMS噪声为0.63 uV,选用的外部电压参考芯片为REF192ES,其电压范围为2.498~2.502 V,其引起的最大电压误差为62.5 uV,因此系统的最大误差为63.13 uV,对应的电阻误差为0.150 3 Ω,温度误差为0.38℃.

综上所述计算,系统在-15~105℃范围内,测量误差不大于 ±1℃;在小于 -15℃或大于105℃时,系统测量误差不大于±2℃.

根据以往各项目的实际运营经验,当出现热轴现象后不但影响列车正点运行,同时为确保行车安全,会采取细致的排查工作.如果存在大量的热轴误报现象,必然会浪费大量的人力和物力.因此要采用新的测温设备和数据处理方法,以保证测量精度,提供系统的可信度.

2.2.3 改进数据分析软件

在传统型的轴温监测设备中,没有独立专用的数据分析维护软件.在发生热轴问题后,维护人员不能通过直接的方式找出热轴问题的根本原因,时间一长,导致热轴问题成为惯性质量问题,严重影响主机厂在用户中的形象.为解决这一问题,高速轴温监测装置的数据分析软件进行了如下改进:①实时监测和显示所有温度传感器的温度值;②实时绘制并保存温度传感器的温度曲线,直接帮助维护人员判断热轴的原因.如传感器质量问题、轴承损坏等;③保存整个运营过程中的所有温度传感器的温度信息和故障信息.

3 系统的硬件设计

3.1 与列车的硬件接口设计

系统由列车的蓄电池系统DC110V(77~137.5 V)直接供电,每节车辆安装有两个轴温监测装置,每个转向架的各个轴端安装有冗余的温度传感器1和温度传感器2,分别与两个轴温监测装置相连,如图2所示.动车齿轮箱内的大、小齿轮轴承分别安装有温度传感器与轴温监测装置1相连.每个装置有独立的4个硬线DO,分别为装置工作正常、工作故障、传感器故障、传感器报警.这些硬线DO组成独立的监测回路来保证轴温监测系统稳定可靠的运行.两个轴温监测装置之间通过内部RS485通讯,将各自装置采集的每个温度传感器的相关信息进行交换.

图2 轴温监测装置与列车硬件接口原理图

装置设有RS232服务接口(X5B),用于设备调试以及程序的更新和维护,同时能够通过服务接口设定轴温预/报警的限值(默认预警值120℃,报警值140℃)和开启温升模式以及下载轴温监测装置的诊断信息和传感器温度状态信息.

3.2 轴温监测装置硬件设计

轴温监测装置的硬件主要由CPU(DSP+FPGA)、ADC温度采集单元、事件记录模块、Pt100温度传感器、RTC实时时钟、看门狗、IO控制模块、网络通讯模块和RS485组成,硬件构成如图3所示.

图3 系统结构示意图

轴温监测装置采用DSP+FPGA的架构作为系统控制的核心,并由CPLD控制DSP的外部中断及硬件的地址映射与FPGA进行数据的实时互换.DSP采用浮点处理器芯片TMS320VC33,对复杂算法的处理能力大幅提高,使控制系统能够轻松应对温度转换和预报警判断等实时计算.FPGA采用XC3S1500(1,500kGate),其重复现场编程、I/O口可任意配置等特点增加了系统灵活性,极大地简化系统硬件的复杂程度,使系统结构更加紧凑.由于FPGA的特殊结构,实现了真正意义上的并行运行方式,这一特性使系统的响应时间从DSP的μs级跃升至ns级,弥补了DSP在系统时间响应方面的不足,成为系统逻辑控制和系统保护的核心.

事件记录模块用来存储系统的故障信息、传感器故障信息和温度预报警信息,便于事后故障的还原和分析判断.当设备断电或者无网络时间时,RTC实时时钟用来给系统提供稳定的时钟信号.看门狗电路用来监控系统软件的运行状态,当系统受到来自外界电磁场的干扰,造成程序的跑飞,而陷入死循环,程序的正常运行被打断时,能够重新复位系统软件.IO控制模块,用来读取当前的设备地址和控制4个数字量输出.

ADC温度采集单元采用ADI公司的一个16位高分辨率的 Sigma-Delta转换器(A/D转换器),此转换器的处理方法能很好的适用于工业应用环境.它有一个95 dB共模抑制,集成了一个可调节的、数字式可以从测量信号中过滤中、高频干扰成分的低通过滤器.同时设计了传感器状态诊断电路,如图4所示.通过控制恒流源部分和测量部分的能调多路输入的缓冲器(MAX354)的使能信号,从而对20路PT100传感器信号进行采集.恒流源经过电阻 R1后通过控制开关流入PT100温度传感器,然后再经过控制开关和电阻R2后接地形成完整回路.通过测量串联在Pt100回路里的R1和R2两端的电压来判断Pt100温度传感器的状态.

图4 温度传感器状态诊断电路

3.3 温度传感器的监控设计

系统采用的铂电阻pt100温度传感器,它是利用电阻和温度成一定函数关系而制成的,具有测量准确度高、测量范围大、可靠性高和抗干扰能力强等优点.借鉴当前动车组运营中温度传感器出现的故障,进行了新型温度传感器的设计.

电气原理采用四线制的电路接法(见图5),其原理是利用恒定电源对单独的芯线回路进行测量,IC+和IC-回路是恒流源经过的回路,M+和M-是测量回路,测量回路没有电流流过直接测量Pt100电阻两端的电压信号,来抵消被测导线的电阻来保证测量的精度.

图5 四线制Pt100温度传感器电路

机械结构采取了以下的优化措施:①采用氩弧焊接方式,母材熔化,使焊点强度与电阻引脚相同;②传感器内部用特殊胶水、热缩套管等保护铂电阻及焊点,使其能承受30 g/100 g的振动/冲击;③橡胶管(根据不同应用,选用带钢丝及不带钢丝的进口橡胶管,符合DIN5510)能耐受沙石等物体的打击,且抗拉强度远大于波纹管,能更好的保护内部电缆.橡胶管端部均用套筒扣压,提高了连接强度及密封性能;④介电强度由AC500V提高到AC1000V.

4 系统的软件设计

4.1 列车网络监控系统TCMS的软件设计

4.1.1 数据处理

TCMS与装置1和装置2以200 ms的周期进行交互通信.正常情况下,TCMS将从装置1(默认的优先装置)获得的状态信息用于状态显示和故障监测.在装置1(默认的优先装置)没有故障的情况下,TCMS同时也接收装置2发送的信息,在装置2发送的所有信息中,TCMS仅参考某些独立的信息,其他信息则被忽略.当装置1发生故障后,TCMS开始轮询装置2,并将从装置2获得的状态信息用于状态显示和故障监测.

4.1.2 保护措施

TCMS接收到轴温监测装置发送的异常状态信息后,为保证行车安全,TCMS根据故障的分类,自动触发相关的提示信息和保护措施引导司机将故障控制在2.2.1节中所述的第一阶段.

4.1.3 系统的服务软件设计

系统设有RS232服务接口,用于设备调试以及设备程序的更新和维护.通过服务接口可以将系统中的温度数据及故障记录记录下载到电脑上,也可实时通过PC显示各温度传感器状态,同时可实时通过分析软件测绘温度变化曲线.以此来判断温度的异常信息是由于传感器质量问题而产生的误报信息还是由于轴承损坏而产生的报警信息.

4.2 轴温监测装置的软件设计

系统主程序的简化流程框图如图6所示.系统上电后,首先对RTC内部时钟、LM温度芯片及各功能模块进行初始化设置,设置完成后诊断装置的设备状态,例如装置的设备地址是否正确,数字量输出是否正常等,如果装置状态正常则进入工作模式.在正常工作模式下,温度采集、内部RS485通讯、网络通讯、数字量输出及LED状态显示同时进行.

系统主程序的核心是温度采集及相关的状态处理.首先采集的温度值进行判断是否在正常的测量范围内,并判断温度是否发生骤然跳变.当发生传感器温度发生骤然跳变时,则进入温度跟踪模式.如果不在正常范围内则认为是传感器发生故障,通过串联诊断电阻R1和R2的电压值来判断出具体的故障信息:短路,断路等.如果在正常范围内,则进行温度状态的判断.任何一个轴承温度超过120℃,或者同一转向架内4个轴端(8个温度传感器,内部RS485故障时只判断本车的4个温度传感器)的温度差值在40℃以上,或者任何一个轴承温度的温升超过环境温度80℃以上时,给出温度预警信息;任何一个轴承温度超过140℃,或者同一转向架内4个轴端(8个温度传感器)的温度差值65℃以上,或者任何一个轴承温度的温升超过环境温度100℃以上时,给出温度报警信息.齿轮箱内大、小齿轮任何一个温度传感器温度超过120℃,或者任何一个齿轮温度超过环境温度80℃以上时,给出温度预警信息,齿轮箱内大、小齿轮任何一个温度传感器温度超过140℃,或者任何一个齿轮温度超过环境温度100℃以上时,给出温度报警信息.当传感器发生故障或者温度预、报警时,给出相应的网络信号,数字量输出信号和LED状态显示.

图6 系统主程序流程框图

5 结论

铁路运输高速战略的实施,对铁路运输车辆尤其是动车组的安全运行保障提出了更高的要求,其中轴温监测系统对列车运行安全具有重要意义.本文所述的新型轴温监测系统针对以往系统的不足,采用新型装置和软件设计方法以提高系统的测温精度、抗干扰能力和工作稳定性.提醒和引导司机及时实施保护措施和检查工作,有效地降低了事故发生率,对动车组的准时到达和安全运营具有重要意义.

[1]和振兴,石广田.新型列车轴温监测报警装置的研究[J].兰州铁道学院学报(自然科学版),2003(6):22-23.

[2]张周锁,胥永刚,何正嘉.新型高速机车轴温监测系统的研究与开发[J].西安交通大学学报,2001(3):35-37.

[3]陈昕志,王昆.基于Nrf905的高速列车轴温监测系统[J].核电子学与探测技术,2010,10:30-35.

[4]杨四清.机车报警装置及其抗干扰设计[J].机车电传动,2005,10(6):47-50.

[5]党瑞荣.TMS320C3X系列DSP原理与开发技术[M].西安:西安电子科技大学出版社,2011.

[6]中华人民共和国铁道部.TB/T 2226—2002铁道客车用集中轴温报警器技术条件[S].北京:中国铁道出版社,2002.

[7]中华人民共和国铁道部.TB/T 3057—2002机车轴承温度监测报警装置技术条件[S].北京:中国铁道出版社,2002.

[8]中华人民共和国铁道部.TB/T 3034—2002机车车辆电气设备电气兼容性试验及其限制[S].北京:中国铁道出版社,2002.