溶胶-凝胶法制备SiO2陶瓷坯体的抗弯强度

2013-09-20王德庆葛楠

王德庆,葛楠

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

0 引言

凝胶注模成型[1]是将有机聚合物单体及陶瓷粉末颗粒分散在介质中制成低粘度、高固相体积含量的浓悬浮体,并加入交联剂、引发剂及催化剂后将这种浓悬浮体注人非多孔模型中,通过温度和催化剂的作用使有机聚合物单体交联聚合成三维网络状聚合物凝胶,并将陶瓷颗粒原位粘结而固化形成陶瓷坯体[2-4].该工艺具有设备简单,可成型复杂零件和成本低廉等优点.凝胶注模成型的另一显著优点在于成型后的陶瓷坯体具有一定的机械加工强度,可在烧结前将陶瓷坯体机械加工成形状更复杂、尺寸更精确的部件,以满足不同的制备需要[4].因此,受到了学术和工业界的广泛关注.

凝胶注模成型坯体的强度主要是由单体与交联剂聚合所成的三维网状高聚物所提供[5],形成的三维网状结构将陶瓷颗粒原位固定、粘接,使形成的陶瓷坯体具有一定的强度.因此,溶胶体系中有机物的含量,直接影响陶瓷坯体的抗弯强度[5].目前对于溶胶-凝胶成型陶瓷坯体抗弯强度的影响因素主要集中于对单体浓度、交联剂加入量、固相体积分数和添加剂加入量的研究[6-8],但对于成型陶瓷坯体微观表面有机物分布均匀性的研究很少,同时研究的陶瓷材料主要集中于氧化铝、氧化铍、氮化硅等陶瓷坯体[6,9-11].对于溶胶 - 凝胶成型氧化硅陶瓷工艺的研究也多集中于陶瓷浆料粘度的影响因素和陶瓷烧结的问题[12-13],而对陶瓷坯体抗弯强度的影响因素则没有系统的研究.本文采用溶胶-凝胶工艺制备SiO2与低熔点玻璃粉组成的陶瓷坯体,系统的研究了单体浓度、交联剂加入量以及固相含量对SiO2陶瓷坯体抗弯强度的影响,并对不同单体浓度和固相含量下陶瓷坯体表面有机物分布的均匀性进行观察,从而确定单体浓度、交联剂加入量及固相含量的最佳值以制备具有一定机械加工强度的陶瓷坯体.

1 实验方法

利用溶胶-凝胶工艺制备陶瓷坯体所选用的陶瓷粉体是SiO2粉和自制的低熔点玻璃粉,凝胶体系采用水溶性丙烯酰胺(纯度为98%)为有机单体,N,N’—亚甲基双丙烯酰胺(纯度为98%)作为交联剂,分散剂为柠檬酸铵(纯度为98.5%),引发剂为过硫酸铵(纯度为98%)和N,N,N’,N’—四甲基乙二胺(纯度为98%)作为催化剂,去离子水为溶剂,盐酸作为pH值调节剂.

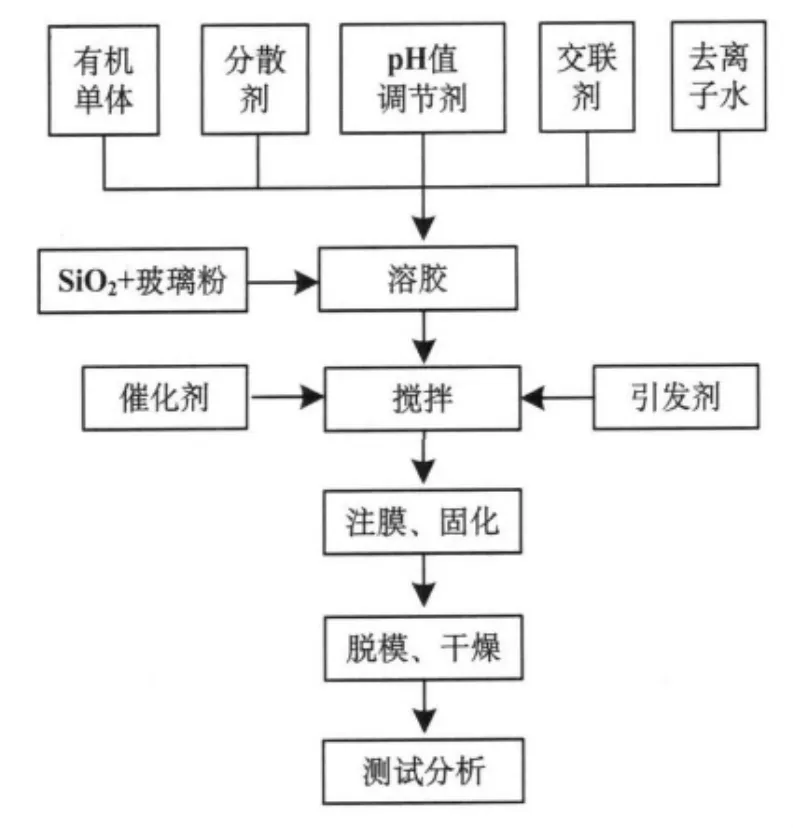

制备SiO2陶瓷坯体的工艺流程如图1所示.分别按表1所示的成分制备溶胶,用盐酸调节使溶胶的pH值为5,然后加入不同体积的陶瓷粉体,制备出不同固相含量的陶瓷浆料.利用编号为1~4的溶胶研究单体浓度对陶瓷坯体抗弯强度的影响,利用编号为5~9的溶胶研究交联剂加入量对陶瓷坯体抗弯强度的影响,利用编号为10~12的溶胶研究固相含量对陶瓷坯体抗弯强度的影响.

图1 溶胶-凝胶制备SiO2陶瓷坯体工艺流程

表1 溶胶主要成分

根据GB:6569-86工程陶瓷弯曲强度试验方法中的规定,将干燥后的陶瓷坯体加工成3 mm×4 mm×36 mm的试样,采用三点弯曲方法测量试样的抗弯强度.由于已有实验设备最小载荷超过试样的最大折断载荷,所以采用自制的测量试样抗弯强度的三点弯曲实验装置.抗弯强度实验原理如图2所示.其中试样支点间距离L=30 mm,支点半径r=3 mm.

图2 抗弯强度实验原理

在对试样抗弯强度进行测量的过程中,利用杠杆平衡原理间接求出试样承受的最大载荷F2.图2中的A端为旋转支点,B为试样最大载荷作用点,C为重物施加压力点.测定过程中保持AB杆水平,使LAB与LAC的长度分别等于阻力臂与动力臂的长度.在试样折断瞬间,B点向下的压力即为试样折断时所受压力F2.根据杠杆平衡原理及作用力与反作用力的关系如式(1)所示:

式中,LAC为阻力臂,mm;LAB为动力臂,mm;F1为C点所受作用力,N;F2为试样断裂时所受压力,N.将F2代入式(3),即可求出试样的抗弯强度Rγ.

式中,F2为试样断裂时的最大载荷,N;L是支点间距离,mm;b与h分别为试样的宽度和高度,mm.

将抗弯强度实验后的试样制成高为4 mm的断口分析试样,在断面喷金后用JSM-6360LV型扫描电镜对试样断口表面的有机物分布均匀性进行观察.

2 结果与讨论

2.1 单体浓度对陶瓷坯体抗弯强度的影响

单体浓度对陶瓷坯体抗弯强度的影响如图3所示,可以看出陶瓷坯体的抗弯强度随着单体浓度的增加而提高.当单体浓度为0.3 moL/L时,陶瓷坯体抗弯强度为11.2 MPa;当单体浓度升高到1.2 moL/L时,陶瓷坯体抗弯强度提高到17.2 MPa.这是因为陶瓷浆料的凝胶固化过程是吸附在陶瓷颗粒表面的有机单体发生聚合反应,形成空间网状结构.形成的三维网状结构将陶瓷颗粒固定,使陶瓷坯体具有一定的抗弯强度.随着单体浓度的提高,单位体积内的单体分子数量增多,同时颗粒表面有机物含量也就增多,在聚合时形成的高分子链也就越多,使凝胶体网络结构更为完整和致密[9],从而使制备出的陶瓷坯体抗弯强度增强.

图3 单体浓度对坯体抗弯强度的影响

通过研究单体浓度对陶瓷浆料凝胶固化时间的影响(图4所示)可以得出,随着单体浓度的增加,陶瓷浆料的凝胶固化时间明显缩短.当单体浓度从0.3 moL/L增加到1.2 moL/L时,凝胶固化时间由421 s缩短为124 s,使搅拌浆料与注模的可操作时间缩短.在对凝胶注模成型制备氧化铝坯体进行研究时发现在坯体抗弯强度随着单体浓度的增加而增强的同时随着单体浓度增大,固化时间明显缩短,使得没有充足的时间将浆料注膜[15],同时,随着单体浓度的增大,陶瓷坯体中有机物的含量也会逐渐增大,过多的有机物会降低陶瓷坯体的烧结密度[9].凝胶注模成型工艺的一个显著优点在于陶瓷坯体具有一定机械加工强度,能够使陶瓷在烧结前可对陶瓷坯体进行简单的机械加工.由图3可以看出在单体浓度为0.3 moL/L时抗弯强度最低,但仍能达到11.2 MPa,仍然具有一定机械加工强度,一般注模操作时间需要90 s左右,在单体浓度为0.6 moL/L时凝胶时间为160 s,在保证了注模操作时间的条件下也可以保证陶瓷坯体可机械加工性能,所以选择单体浓度为0.6 moL/L.

图4 单体浓度对凝胶固化时间的影响

图5所示为不同浓度单体条件下制备的陶瓷坯体的微观组织形貌,可以看出随着单体浓度的增加,颗粒表面有机物的含量明显增多.如图5(a)和图5(b)所示,当单体浓度较低时,颗粒表面的有机物含量较低,导致陶瓷坯体的抗弯强度低.当单体浓度较高时,如图5(c)和图5(d)所示,颗粒表面有机物明显增多,导致陶瓷坯体的抗弯强度增加.这说明单体浓度的增加使得颗粒表面有机物增多,从而使陶瓷坯体的抗弯强度得以提高.

图5 单体浓度对坯体微观组织影响

2.2 交联剂加入量对陶瓷坯体抗弯强度的影响

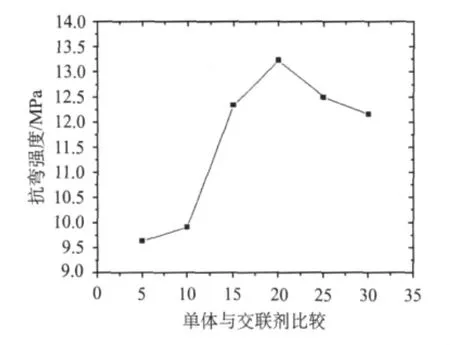

不同交联剂加入量对陶瓷坯体抗弯强度影响如图6所示.从图6可以看出,随着所加入单体与交联剂的比值增大,陶瓷坯体的抗弯强度增加,在比值为20处达到最大值13.3 MPa.但是当该比值增加到20后,陶瓷坯体的抗弯强度开强后降低.

图6 变联剂加入量对坯体抗弯强度的影响

溶胶-凝胶成型原理是利用有机单体与交联剂的原位聚合使悬浮体凝胶化,单体聚合成大分子链,交联剂将链状的聚合物大分子进行联结,形成网络结构,对陶瓷颗粒起到原位固定作用[11,16].如图 7[2]所示交联剂分子中的两个烯键分别嵌入单体大分子链中使单体大分子链交联起来进而形成空间网状结构.

溶胶-凝胶法成型坯体的抗弯强来源于共聚物的交联程度,即所谓形成三维网络的结构均匀性.如果体系中不加入交联剂,单体聚合成线状水溶性的单体大分子链互不联结,不能形成稳定的网络结构,从而使得坯体强度较低.在交联剂用量很低时,随着交联剂用量的增加,单体大分子链被交联程度增加,三位网络结构分布均匀性提高,从而导致坯体强度增强,结合图6可知,当单体与交联剂的比值由30降到20时,即溶胶体系中交联剂的加入量增多,陶瓷坯体的抗弯强度由12.2 MPa增大到13.2 MPa;随着交联剂加入量的继续增多,单体与交联剂的比值由15降低到5,陶瓷坯体的抗弯强度明显降低,在单体与交联剂的比值为5时陶瓷坯体的抗弯强度为9.6 MPa,这是因为当溶胶体系中交联剂的加入量超过一定值后,多余的交联剂会在饱和均匀的三维空间分子链上杂乱搭接,降低了空间结构的均匀性和稳定性,从而导致陶瓷坯体的抗弯强度降低[15].

图7 单体与交联剂交联关系

2.3 固相含量对陶瓷坯体抗弯强度的影响

不同固相含量对陶瓷坯体抗弯强度的影响如图8所示.从图8中可以看出,随着浆料固相含量的增加,陶瓷坯体的抗弯强度降低.当固相含量为40%时,陶瓷坯体的抗弯强度为14.1 MPa,而陶瓷坯体在固相含量增大为53%时的抗弯强度降低为12.1 MPa.这是因为随着固相含量的提高,浆料中颗粒的总表面积增加,而在溶胶加入量一定的情况下陶瓷颗粒单位表面上吸附的有机物减少,从而使颗粒间有机物的粘结作用减弱,使陶瓷坯体的抗弯强度降低[7].

图8 固相含量对坯体抗弯强度的影响

尽管在固相含量为53%时的坯体抗弯强度最低(12 MPa),但是仍能够满足一定的可机械加工性能.在氧化铝陶瓷凝胶注模成型工艺的研究中,其他研究者对素坯抗弯强度的研究结果也表明,随着固相体积含量的增加,素坯的抗弯强度下降[5].虽然浆料的粘度随着固相含量的增大而增大,对浆料的注模和坯体的均匀性有很大的影响,但当固相含量为53%时,浆料仍能保证具有一定的流动性,能够很好的填充模具,并且浆料中的颗粒能够很好的分散,不易发生聚沉.同时,在固相含量为53%时,陶瓷坯体的抗弯强度为12.1MPa,能够保证陶瓷坯体具有一定可机械加工强度,因此确定浆料的固相含量为53%.

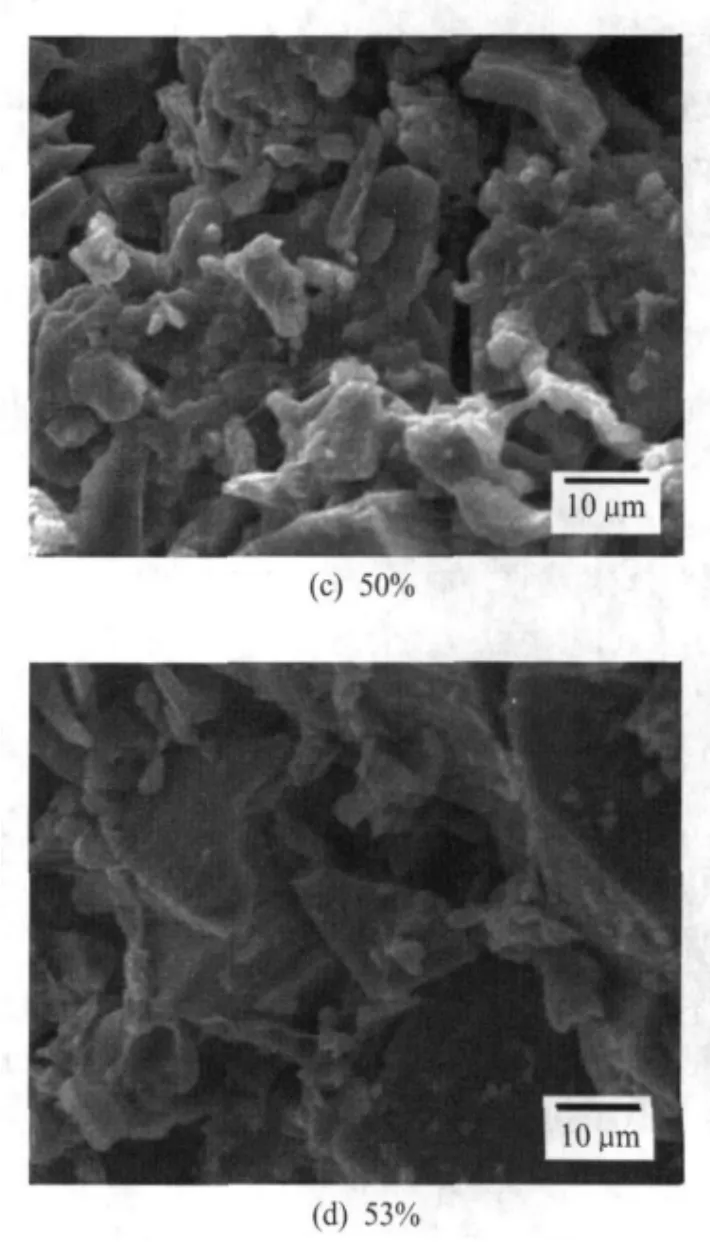

图9所示为在不同的固相含量条件下制备的陶瓷坯体的微观组织形貌.从图中可以看出,随着固相含量的增大,单位面积颗粒上的有机物含量降低,使得有机物的粘结力减弱,从而导致坯体抗弯强度的降低.从图9(a)和图9(b)中可以看出,颗粒表面已经完全被有机物所覆盖,有机物之间的交联固化作用较大使得陶瓷颗粒间的结合力很大,因此陶瓷坯体的抗弯强度也比较大.随着固相含量的增大,颗粒的总表面积增大,在溶胶中单体浓度保持不变的情况下,颗粒单位表面积上的有机物含量明显减少,如图9(c)和图9(d)中所示,此时,有机物的粘接作用力减弱,导致陶瓷坯体的抗弯强度降低.

图9 固相含量对坯体微观组织的影响

3 结论

(1)陶瓷坯体的抗弯强度随着单体浓度的增加而提高.当单体浓度从0.3 moL/L增加到1.2 moL/L时,陶瓷坯体抗弯强度从11.2 MPa提高到17.2 MPa;

(2)随着单体与交联剂比值的增大,陶瓷坯体的抗弯强度首先提高;当单体与交联剂的比值增加到20后,坯体的抗弯强度开始减小.当单体与交联剂的比值为5、20和30时,陶瓷坯体的抗弯强度分别为9.6、13.3和12.4 MPa;

(3)坯体的抗弯强度随着固相含量的增加而提高.当固相含量为40%时,陶瓷坯体的抗弯强度为14.1 MPa,当固相含量为53%时,陶瓷坯体抗弯强度为12.1 MPa;

(4)随着单体浓度的增加,颗粒表面的有机物的含量增多且趋于均匀分布,导致陶瓷坯体的抗弯强度增加.而当固相含量增大,颗粒表面的有机物含量减少,导致颗粒间的结合减弱,使陶瓷坯体的抗弯强度降低.

[1]OMATETE O O,JENNEYm A,NUNN S D.Gel-Casting from Laboratory Development toward Industrial Production[J].European Ceramic Society,1991,17(2):407-413.

[2]黄志彬.陶瓷粉末凝胶注模成型工艺研究[D].长沙:湖南大学,2008.

[3]陈大明.陶瓷的凝胶注模工艺研究[J].现代技术陶瓷,1996,66(4):793-797.

[4]刘卫华,贾成厂,郭志猛.凝胶注模成型技术理论研究[J].材料导报,2006,20(1):19-22.

[5]王亚利,郝俊杰,郭志猛.凝胶注模成型生坯强度影响因素的研究[J].材料科学与工程学报,2007,25(2):262-264.

[6]王小锋,王日初,彭超群.工艺条件对氧化铍凝胶注模坯体强度的影响[J].功能材料,2011,42(7):1197-1202.

[7]李艳,郭志猛,郝俊杰.工艺参数对凝胶注模成型不锈钢坯体强度和烧结密度的影响[J].北京科技大学学报,2008,30(1):30-34.

[8]谢志鹏,杨金龙,黄勇.AlOOH对Al2O3直接凝固注模成型坯体强度等性能的影响[J].无机材料学报,1997,12(6):855-860.

[9]余琴仙,包镇红,苗立峰.氧化铝凝胶注模成型的工艺研究[J].中国陶瓷,2009,45(8):27-29.

[10]金晓,杨金龙,蔡锴等.单体含量对凝胶注模工艺固化时内应力及坯体性能的影响[J].硅酸盐学报,2011,39(5):794-798.

[11]严友兰,余娟丽,张健.单体与交联剂比例对凝胶注模成型多孔氮化硅性能的影响[J].宇航材料工艺,2010(2):59-62.

[12]李纲,官文杰,赵兴中.二氧化硅陶瓷靶材的烧结[J].武汉大学学报,2003,49(3):350-352.

[13]程薇.氧化硅凝胶注模成型技术研究[J].中国陶瓷工业,2010,17(6):23-29.

[14]李鑫,何真,刘贵山,等.N-羟甲基丙烯酰胺体系凝胶注模成型氧化铝陶瓷[J].大连轻工业学报,2005,24(2):79-83.

[15]向军辉,黄勇,杨金龙,等.Al2O3凝胶固化成型的影响因素[J].无机材料学报,2001,16(6):1101-1107.

[16]孟德安,简本成.氧化铝陶瓷凝胶注模成型工艺研究[J].现代技术陶瓷,2009,28(4):14-16.