基于多层PCB布线的Ku波段TR组件的设计

2013-09-19胡仕伟钱志宇

胡仕伟,方 圆,钱志宇

(中国电子科技集团公司第55研究所,南京 210016)

1 引言

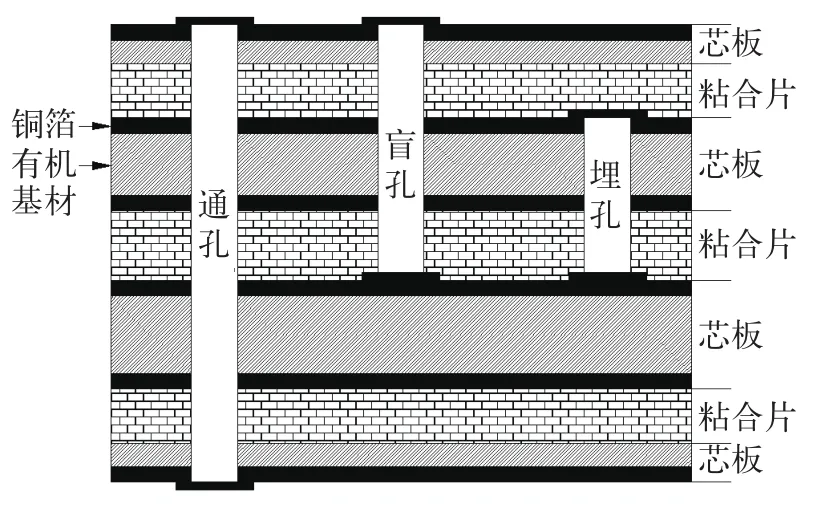

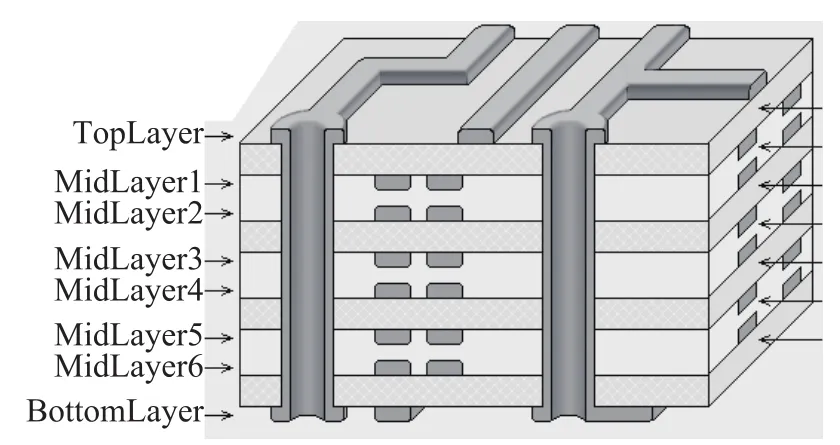

随着技术的进步和人们对电子设备小型化的需求,PCB板的导线互连密度不断提高,PCB也从最初的单面到双面发展到现在的多面板。一般多层板的结构是由一块或是多块双面板做内层,两块单面板做外层附在内层的上下两面构成。通过定位系统与由树脂和增强材料构成的粘合片交替在一起,导电图形按照设计要求进行电气互连。它主要是使用刻蚀和印制法制作铜导线,钻出通孔、盲孔及埋孔并用铜进行金属化。层间的互连线则是使用电子设计自动化(EDA)软件进行设计。层与层之间的电气互连则一般通过金属化的通孔来实现[2,3],其具有工期短、低成本等优势[1]。典型的六层板结构横截面如图1所示。

图1 多层PCB板结构示意图

组件的基本设计要求为外形尺寸为100 mm×70 mm×30 mm,重量小于250 g,可以实现四通道收发。

发射支路要求:

输出功率≥10 W;

带内输出功率起伏≤1.5 dBm;

输出杂散电平≤-50 dBc。

接收支路要求:

接收通道总增益为100±1.5 dB;

噪声系数≤4 dB。

2 组件设计

2.1 电路原理

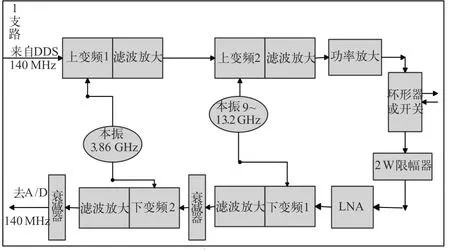

TR组件的性能指标,主要包括:发射通道输出功率、发射通道带内输出功率起伏、发射通道输出杂散电平、接收通道总增益、接收通道噪声系数、接收通道输出1 dB压缩点功率等。但有些指标如噪声系数与增益在实现上相互矛盾,所以实际应用中应综合考虑,折中选择,根据自己的需要来制定方案。对于本组件,选定其左频段为Ku波段,发射支路采用三级功率放大输出;接收支路采用超外差式接收机结构。整个电路的原理图如图2所示。

图2 电路原理图

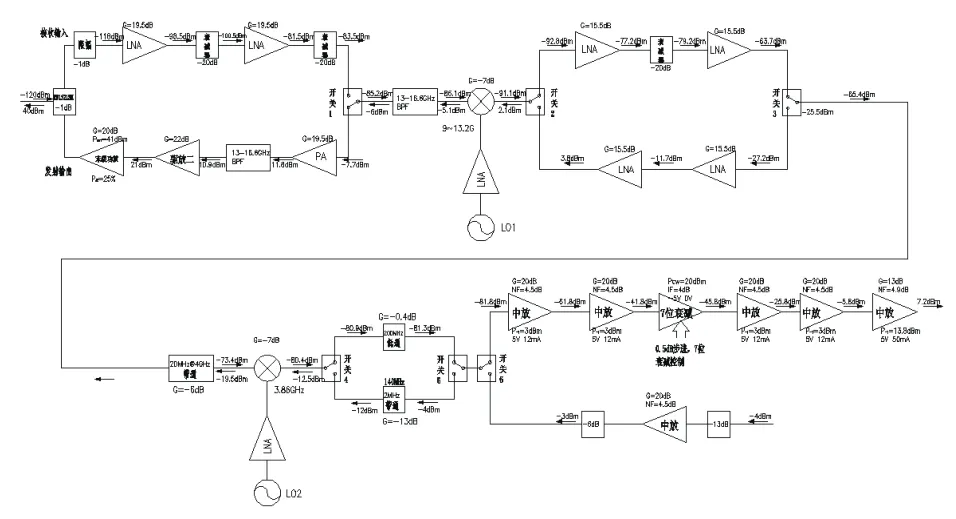

然后我们根据设计要求选择相应的元器件,最后得出实际电路原理图如图3所示。

图3 实际电路原理图

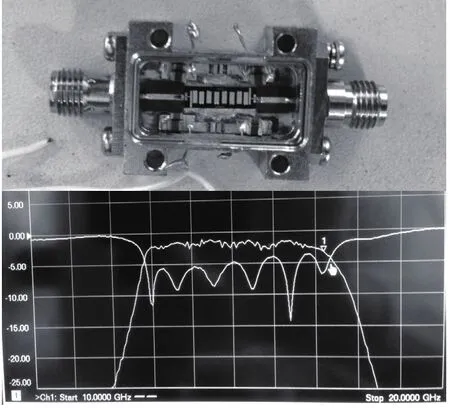

为了最大限度地节省体积,收、发支路将共用其中的一些电路。通过图3可以看出,滤波器1、2、3、4和混频器1、2为收发可以共用的器件,因此通过单刀双掷开关在收发通道之间切换。其中滤波器1位于混频器1之前,是实现下变频的镜频抑制和上变频杂波抑制的关键元器件。为了满足性能上的要求,这里采用MEMS滤波器来实现。其性能测试曲线如图4所示。

图4 MEMS滤波器实物图及测试曲线

2.2 多层PCB板结构设计及相关无源结构设计

多层PCB与LTCC技术属于MCM技术。在此组件设计中,如果采用LTCC技术,首先会大幅提高组件的成本。其次,LTCC与多层PCB技术相比,并不能大幅度减小组件的体积。最后,采用LTCC技术,则组件的功放散热是一个大问题,会影响到组件的可靠性。综上,我们这里采用多层PCB技术来进行设计。

要制作多层板,必须要先确定所需要的板材。首先,必须是硬质板;其次,由于工作在高频段,必须是高频板;另外,还要考虑到制作多层板的成熟工艺。综上考虑,我们选用罗杰斯的4350板来制作。

这里选用厚度为0.254 mm的RT4350板,4张板进行压合,形成8层PCB面板,成型后厚度大约在1.62 mm左右。

分配信号层:第一层(toplayer)走射频,中频信号,这样方便组件的调试。第四层(midlayer3)走功放+28 V电源线,使其尽量沿着PCB的边缘走线,防止干扰,见图5所示。第五层(midlayer4)走本振功分信号线。第七层(midlayer6)为层间连接线。底层板(bottomlayer)放置控制电路及供电电路。

本振信号走线层放在多层板的最中间的第五层,是为了减小表层微波信号及底层电源控制信号对其的干扰,使其符合带状线结构设置。由于本振功分网络是在此层中走线,为了增强相互支路间的隔离度,对层间的威尔金森功分器阻抗变换节间的隔离电阻做埋阻处理,但这样只能提供约20 dB的隔离度。为了进一步提高组件通道之间的隔离度,在功分后的各本振支路的信号输出端,增加一级放大器,目的是:

(1)弥补本振信号在功分和层间走线时的信号损失;

(2)利用放大器的反向隔离,来进一步提高通道间本振信号的隔离度。

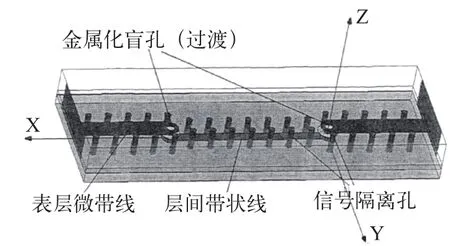

由于电路板设计中,本振信号是从层间走线,但外部提供的本振信号则是在多层板的表层,因此需要通过金属化通孔将本振信号从表层传输至层间的本振功分网络,表层微波信号传输结构可认为是微带线,层间的本振功分信号传输结构则可认为是带状线结构,两种不同传输结构之间的过渡结构——金属化盲孔的大小需要进行电磁场仿真以保证低的传输损耗。

图5 多层PCB板剖面图

基片采用罗杰斯公司的4350板,其介电常数为3.48,厚度为0.254 mm,铜箔厚0.018 mm,利用ADS软件,可以计算出,特征阻抗为50 Ω的微带线宽度为W=0.56 mm,特征阻抗为50 Ω的带状线宽度为0.26 mm。

利用仿真软件HFSS,对表层的微带线和第5层的带状线及之间的金属化盲孔,进行建模仿真,如图6所示。通过不断优化该信号盲孔的直径大小(参数D1)及第二层隔离环的直径(D2),来模拟效果最佳的同轴效应,以保证信号的低损耗传输。

图6 PCB无源传输结构HFSS模型

从图6中可以看出,该模型用于信号传输的金属化盲孔周围及传输线的两侧,规则的分布着若干金属化通孔。这加强了传输结构的同轴效应,同时也增强了接地效果,在传输线两侧,对信号起到了屏蔽效果。

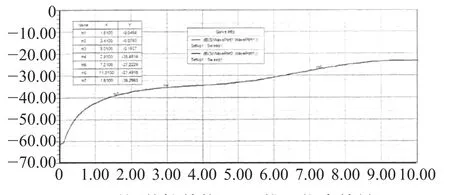

不断地优化金属化信号盲孔的直径(D1)、隔离环的直径(D2)以及周围金属化通孔和信号盲孔的最小距离d之后,得到D1=0.4 mm、D2=0.8 mm、d=1 mm,此时的仿真结果如图7所示。

图7 无源传输结构HFSS模型仿真结果

从仿真结果中可以看出,在0~14 GHz频率范围之间,S11≤-23 dB,S21≥-0.5 dB。基本可以满足信号的传输需要。

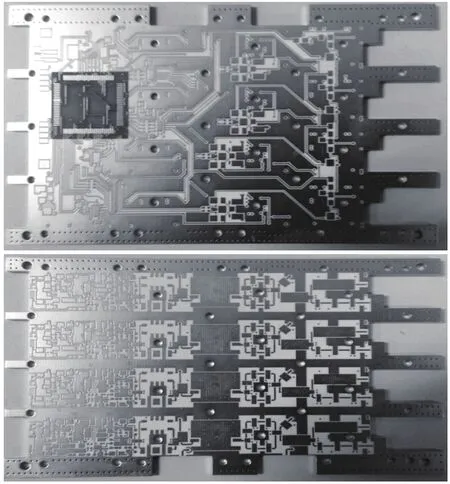

多层PCB实物图如图8所示。

图8 多层PCB板实际图

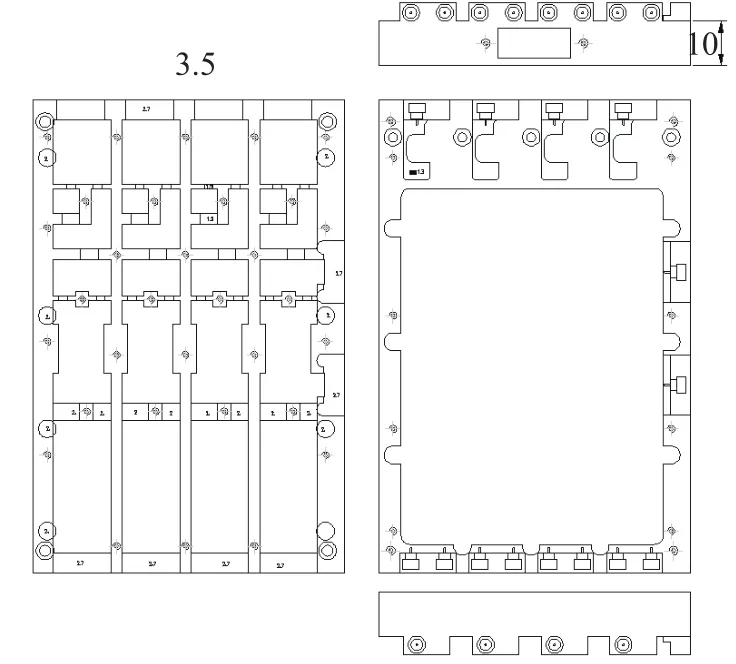

2.3 组件外形结构设计

由于该组件有着一定的小型化的要求,最终的组件尺寸被限制在100 mm×70 mm×30 mm以内,重量小于250 g,能够实现四通道分时收发。

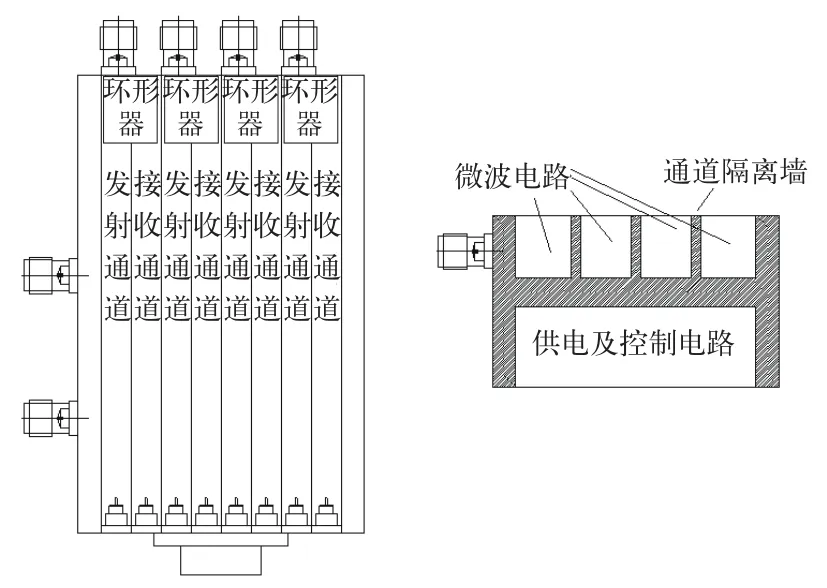

如果按照传统方式来设计该组件的外形,如图9所示。

从图9可知,由于纵向面单位通道宽度有限,只能将本振信号接口放置在组件的侧面。但这样又带来新的问题:由于通道之间存在着隔离墙,本振信号是无法跨过射频信号、穿通隔离墙来给其他通道提供信号的。

为了解决这一个问题,同时也是为了充分利用面积,我们这里就采用多层PCB板技术,让本振信号在多层板的层间走线,通过两个功分网络供给四个通道。为了适应这一变化,我们这里就将各组件从中间分开,分为上下两个部分,组装时将PCB板夹在中间,形成一个类似夹心饼干的结构,如图10所示。

图9 传统组件外形结构

图10 组件3D外观视图

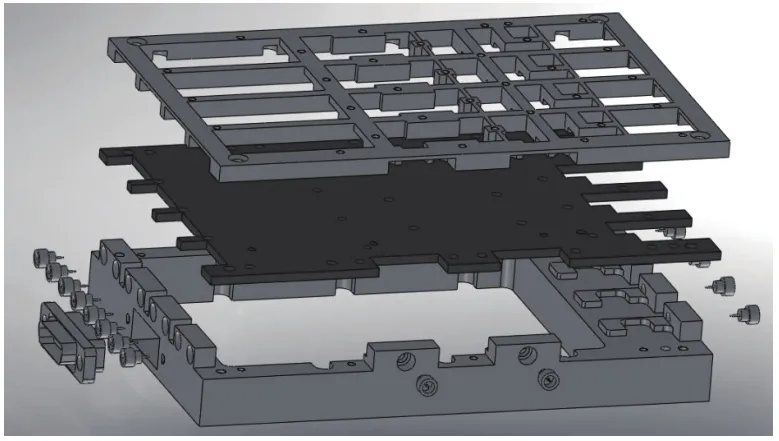

组件的上下壳体的平面视图如图11所示。

图11 组件壳体的平面视图

这里需要注意的是为了充分利用组件的尺寸空间,我们将原方案中的SMA接头换为SMP接头。由于组件外壳上需要烧结SMP接头,而组件的材质为铝,为了增强与烧焊剂的相容性,在组件外壳加工完成后,做整体镀银处理。

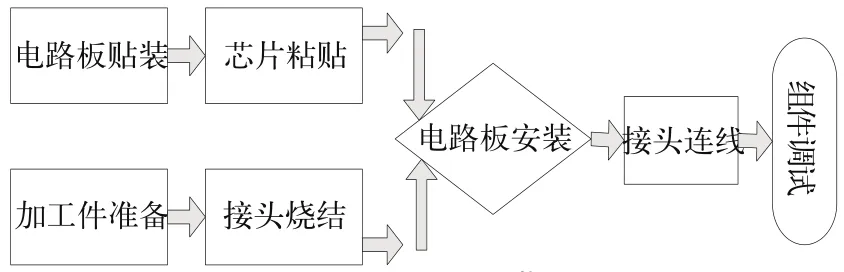

2.4 组件的装配工艺设计

收发组件的装配工艺主要是混合电路的装配工艺,其过程主要是根据各种元器件和材料的安装位置及温度特性,制定出合理的装配方式、顺序及温度梯度来保证装配工艺的可操作性和可靠性。

目前,混合电路的装配工艺流程已经标准化,差别主要是在选择装配材料(导电胶粘贴或是共晶烧结)、互连工艺(倒装焊、线焊、带式自动键合)与密封方法(缝焊、带式炉密封或是塑封)上[4]。

在本课题的组件中,使用的元器件有硅材料芯片、砷化镓芯片、氮化镓芯片,它们有的是裸芯片,有的则是封装好的,并且还有大量的贴装电容、电阻等元件。因此,选择合适的装配工艺,设置好合适的装配温度,成为装配成功与否的关键[5]。在选择装配工艺流程中,要充分考虑到装配工艺的可行性、简单性,同时也要充分考虑到组件在日后维修的方便性。

对于组件的装配,我们这里按照其结构分为两部分:一是组件的下壳体;二是PCB电路板。两个部分分别进行装配。

同时我们将所需要装配的元器件,分为裸芯片和封装好的表贴元器件,裸芯片采用导电胶粘贴的方法装配,而表贴元器件则采用共晶焊接的方法进行装配。同时需要注意的是,要先进行共晶焊接,再进行导电胶粘贴;共晶焊接温度要高于导电胶粘贴温度。

图12 组件装配工艺流程

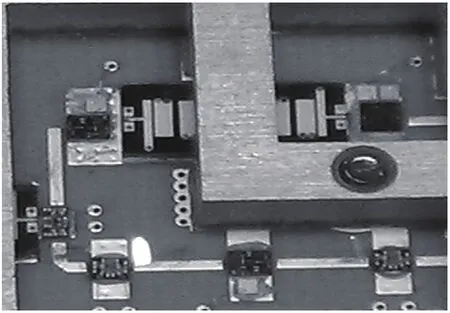

图13 采用导电胶粘贴的芯片

3 组件的测试结果

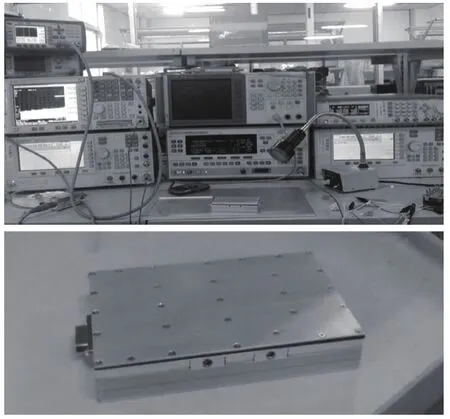

由于本组件需要测试多个发射与接收指标,所以要根据不同的需要搭建不同的测试平台,其中所用到的仪器有噪声分析仪、脉冲功率分析仪、频谱分析仪、信号源和脉冲信号发生器。测试平台及组件成品图如图15所示。

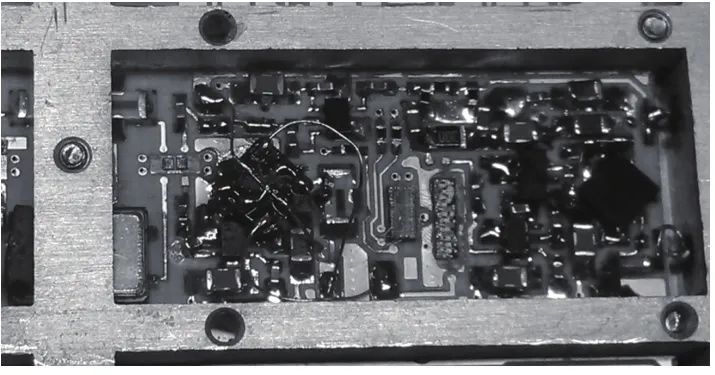

图14 采用共晶焊接装配的元器件

图15 测试平台及TR组件成品图

3.1 发射支路测试结果

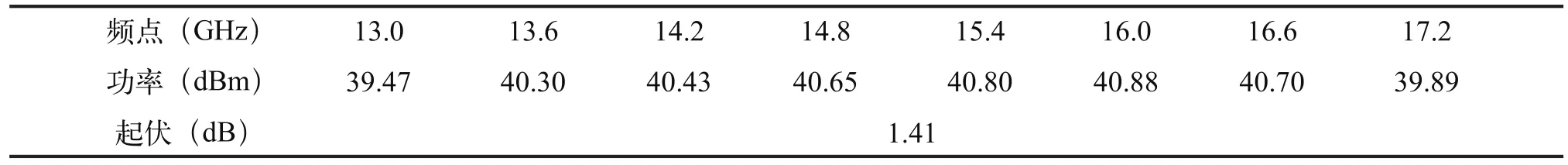

发射端输出功率测试结果如表1所示。

表1 发射功率测试数据表

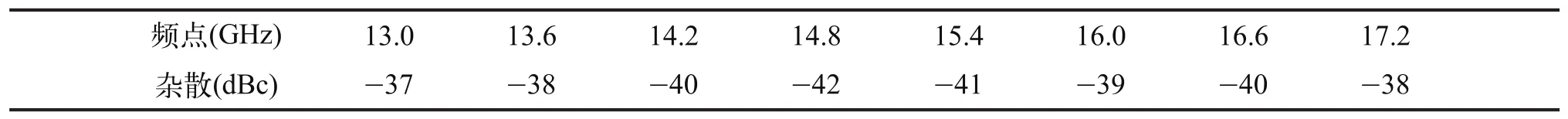

发射端杂散电平抑制测试结果如表2所示。

表2 发射端杂散电平抑制测试数据表

从表1和表2的测试结果可以看出,组件的输出功率和杂散电平抑制基本达到了设计要求,但是在频段的高端和低端略有不足。究其原因,发现在信号主谱左右各140 MHz处,出现了两条十分明显的杂散谱线。经分析,这些杂散谱线的出现主要是由于第一次混频之后,4 GHz的滤波器无法有效地对变频后产生的谐波分量进行抑制造成的。因此,下一步需要选择性能更加优异的滤波器来解决。

3.2 接收支路测试结果

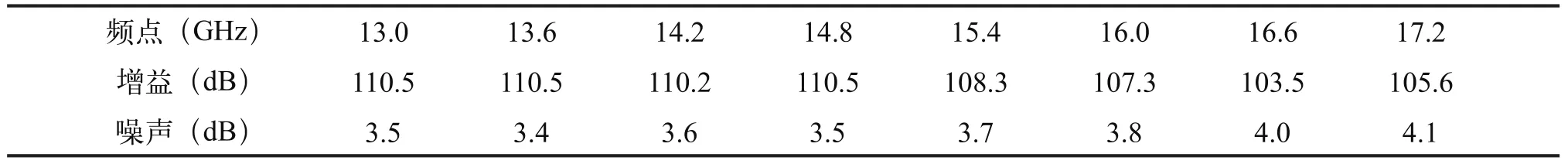

接收端增益、噪声测试结果如表3所示。

表3 接收端增益、噪声测试数据表

从表3可以看出,接收端的各项指标基本达到了设计要求。但有部分高端频点不能满足设计要求。

4 结论

通过多层PCB板布线技术,本文设计了一个Ku波段的TR组件,通过对组件的合理电路设计、结构设计及装配工艺设计,使组件各项性能指标基本达到了设计要求。对于在高频段采用多层板设计组件做出了一定的探索。

[1]Maeve Duffy,Stephen O’Reilly,Terence O’ Donnell,et al.Analysis of the performance of integrated inductors(Fabricated in MCM-L Technology)in RF amplifier applications [C].Electronic components and technology conference,1999.668-674.

[2]林金堵.多层印制板的现状与发展[J].印制电路信息,1994: 1-11.

[3]顾墨琳,林守远.微波集成电路技术——回顾与展望[J].微波学报,2000,16(3): 278-289.

[4]李孝轩.微波多芯片组件微组装关键技术及其应用研究[D].南京理工大学硕士毕业论文,2009.

[5]李孝轩,胡永芳,禹胜林,严伟,徐骏善.微波GaAs功率芯片的低空洞率真空焊接技术研究[J].电子与封装,2008,6.