TO-220FS封装工艺改进研究

2013-09-19方逸裕管贝林

方逸裕,管贝林

(汕头华汕电子器件有限公司,广东 汕头 515041)

1 引言

随着电子技术应用的不断发展,整机产品越来越趋向于多功能、小型化,故其结构的设计也越来越密集,对整机的安全性能、相互抗干扰能力等提出了越来越高的标准,因而整机对器件,尤其是功率器件的要求也就越来越苛刻。

传统的半包封大功率分立器件如TO-220、TO-3P等,虽然有功率大,散热快的特点,但封装工艺相对简单,同时存在安全性能相对较差,抗干扰能力低等问题。功率器件产品的发展方向是全包封形式,全包封形式的功率器件在计算器及其外设、通信网络、电子专用设备、仪器仪表、汽车电子等领域的应用将逐步取代传统的半包封产品,市场规模将会大幅提升。

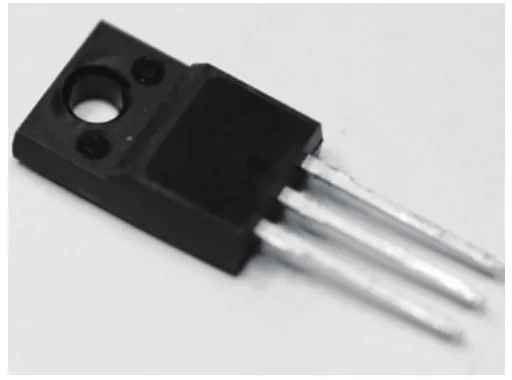

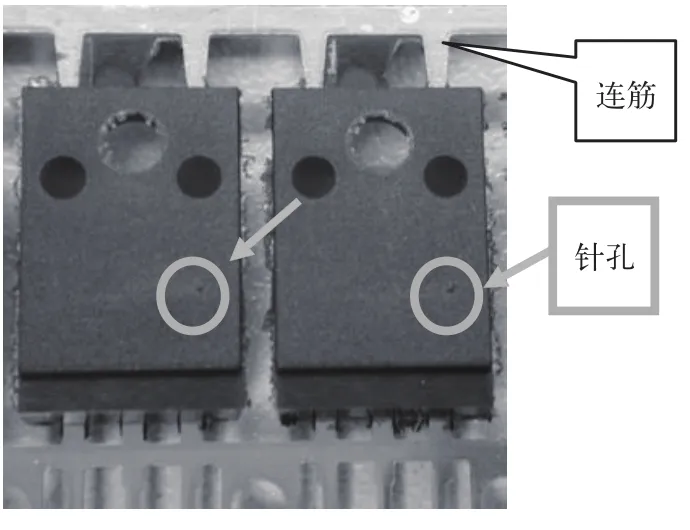

本文介绍一种全新的全包封产品TO-220FS,外形图见图1,虽然其外形类似于传统的TO-220F封装,但内部结构却有很大不同,首先它采用了全新的Single gage(单厚度)引线框架,而TO-220F则使用Dual gage(异形材)引线框架,具有明显的成本优势;其次是塑封后引线框架背面距离仅0.34 mm,而TO-220F为0.43 mm,散热效果更好;最后是绝缘性能更优良(前提是在包封材料相同基础上)。TO-220FS引线框架采用顶部连筋设计,从而完全避免了TO-220F塑封后管体正面顶针孔露铜问题,由于顶部连筋连接载芯板,解决了长期以来TO-220F因载芯板左右倾斜而造成包封绝缘不良问题。以下介绍该封装产品开发过程中重要技术难点解决方法。

图1 封装后成品

2 研究内容

2.1 确定生产产品制造过程中的关键工艺流程

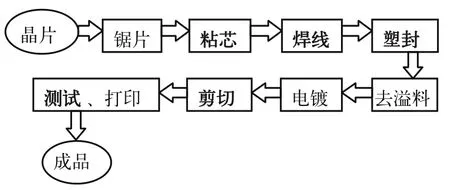

TO-220FS的主要制造及工艺流程如图2所示,其中字体加粗处为主要技术攻关点。

图2 TO-220FS的主要制造及工艺流程

2.2 解决的技术问题

TO-220FS的技术难点是控制粘芯过程焊料(锡层)的厚度、回流情况以避免热应力造成的产品电性不良;解决焊线过程中芯片损伤问题;保证塑封的绝缘性能;解决去浇口拉筋过程和剪切过程外应力对产品的潜在损伤问题以及产品最终测试时绝缘测试的稳定性问题。

根据客户的应用需要,TO-220FS全包封产品应满足以下的绝缘测试条件:

产品电压≥3 500 V;测试时间为0.4 s;测试漏电流≤20 μA。

相对于普通TO-220F产品ISOLATION测试漏电流要求≤0.5 mA的标准。

2.2.1 粘芯过程的锡层控制

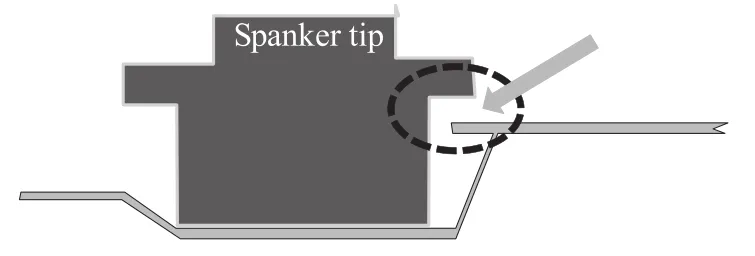

由于芯片和封装材料热膨胀系数存在差异,若焊料没能得到充分平铺和完全回流,芯片背材就不能与焊料实现全结合,未浸润的部位容易因瞬间热应力作用造成芯片脆裂。为消除这类应力损伤,重点在于如何控制压锡后锡料的平整度。实际生产过程中,因各类框架的尺寸/结构不大一样,部分框架在压锡过程中会因压模头在下压过程中,碰触到框架管脚,导致压模头无法与载芯板完全贴合,从而影响压锡平整度,如图3所示。

图3 标准压锡头压锡过程

针对此问题修改了标准压模头标准件的尺寸,对上述台阶厚度进行减薄处理,由1 mm调整为0.5 mm厚,如图4所示。

图4 改进结构压锡头的压锡过程

经过改造增加压模头台阶深度,压模头可以与载芯板完全贴合,从而改善压锡平整度。在完成上述压模头的结构改善后,再次进行参数优化,则可以得到理想的上芯效果。

2.2.2 焊线过程消除应力

焊线过程一般需要夹具对框架进行固定,在夹具的设计中必须注意不要过度限位(框架尺寸总存在一定的差异性),否则容易造成在固定过程中框架产生变形应力,从而造成焊接过程的芯片焊破或芯片内伤情况。

2.2.3 解决塑封针孔问题

TO-220FS产品采用Single gage(单厚度)设计,塑封体背面的塑料层厚度仅0.34 mm,在生产过程中很容易因模具中残留的少量空气造成轻微的针孔,如图5所示,在绝缘测试中就很容易被高压所击穿,造成绝缘失效。

对于塑封中产生的针孔缺陷,通常可通过调整模压温度、注塑速度等工艺条件得到改善,但由于该封装模具结构存在一些特殊性,多次试验结果均未能取得明显效果,样品都存在约25%的无规律的针孔分布,现有的工艺条件调整遇到困难。如果在注塑时将模具内部的空气先抽掉就能减少空气对注塑过程的阻力。我们首次提出了增加抽真空工艺以减少模具中气泡影响的方法。通过验证,效果良好,针孔比例降至2%以内。

图5 塑封后半成品

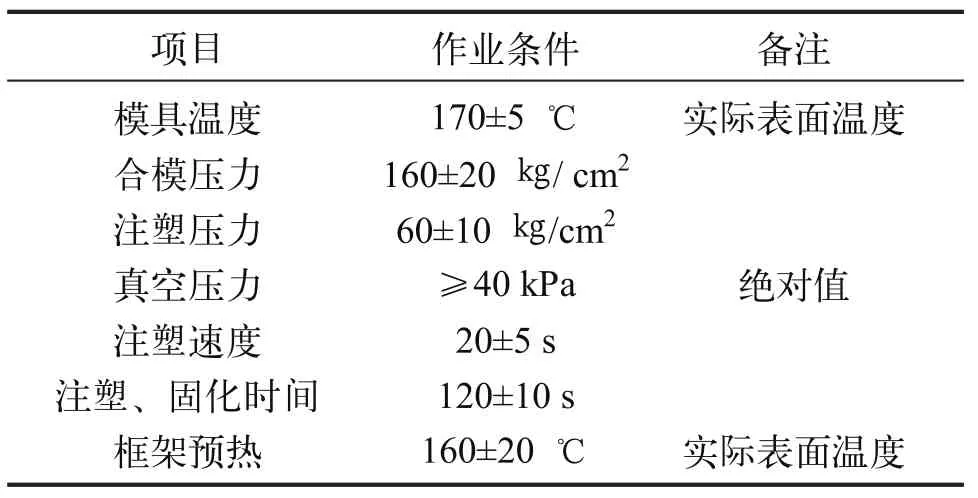

试验后的工艺条件如表1所示。

表1 试验后的工艺条件

2.2.4 解决去料道问题

由于TO-220FS封装在塑封工序时的进料口位于产品顶部(参见图5),塑封后料道与框架结合较牢固,而框架材料较薄,结构脆弱,采用通常的手工卸料方法会产生框架变形,严重影响后续剪切等工序。因此,需要采用机械上的方法去除料道。

针对此问题设计专用去料道模具,对塑封后的料道进行冲压,使其与框架分离。该专用模具经试验,完全可满足下道工序的要求。

2.2.5 解决剪切拉筋问题

TO-220FS产品的框架结构不同于现有其他封装产品,在剪切时须首先将塑封体顶部连筋部分(参见图4)拉掉,才能满足绝缘结构的要求。但是如果按照常规的一体剪切方式,在切除塑封体上部多余的框架过程中,很容易造成树脂体的破损,从而造成绝缘性失效。

针对此问题设计专用剪切模具,将剪切过程进行分解,逐步将框架的中筋、底筋和顶筋的各个连接部分依次切断。同时,为避免剪切过程产生卡管,加强了对塑封溢料和框架变形的控制。

2.2.6 解决绝缘测试问题

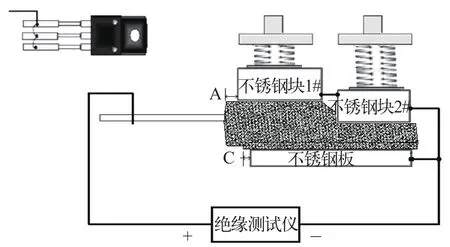

TO-220FS产品的外形与TO-220F存在差异,绝缘测试标准比TO-220F严格,TO-220F一般情况下只需检测塑封体背面是否存在针孔,而TO-220FS则需要增加正面、侧面的测试要求。

根据TO-220FS产品的外形结构,设计专用的绝缘测试装置,配合测试机械手运行轨道,确定如图6绝缘测试方法,经实验证实,可以满足该产品的绝缘测试要求。

图6 绝缘测试装置

3 结束语

本文通过对TO-220FS产品结构特点进行研究,确定了产品工艺条件。文中对封装设备进行机械改造,解决了TO-220FS产品的锡层控制问题、焊线过程消除应力作用,以适应TO-220FS生产。对关键过程进行工艺改善,解决了塑封针孔、去料道、结合力不良、绝缘测试等问题。以上工艺技术,适应于大批量TO-220FS产品制造,经实际生产应用,封装后产品技术指示达到国际先进水平,产品质量稳定、客户相当满意。

[1]TO-220F封装电子器件的开发与制造.