S7-200 PLC在数字化油库监控系统中的应用

2013-09-18彭小芳王妙春

彭小芳,王妙春,潘 娟,肖 睿

(中国人民解放军后勤工程学院后勤信息与军事物流工程系,重庆 401311)

随着计算机、通信、网络、自动控制等技术的飞速发展及在部队的大量应用,信息化和自动化管理在军队中逐渐扮演起越来越重要的角色。但目前部队大部分油库自动化系统仅局限于一个局部网络,形成了自动化“信息孤岛",导致信息交换程度低,不利于部队油料的供给[1]。因此,需要建立开放式的自动化系统,并朝着军队油库综合自动化的方向发展[2]。S7-200系列的PLC适用于各种场合的检测、监测及控制的自动化,以其极高的可靠性、实时性及强大的通信能力被广泛应用于各行各业。因此,本文采用该系列的PLC进行控制系统的设计。

1 数字化油库系统工艺

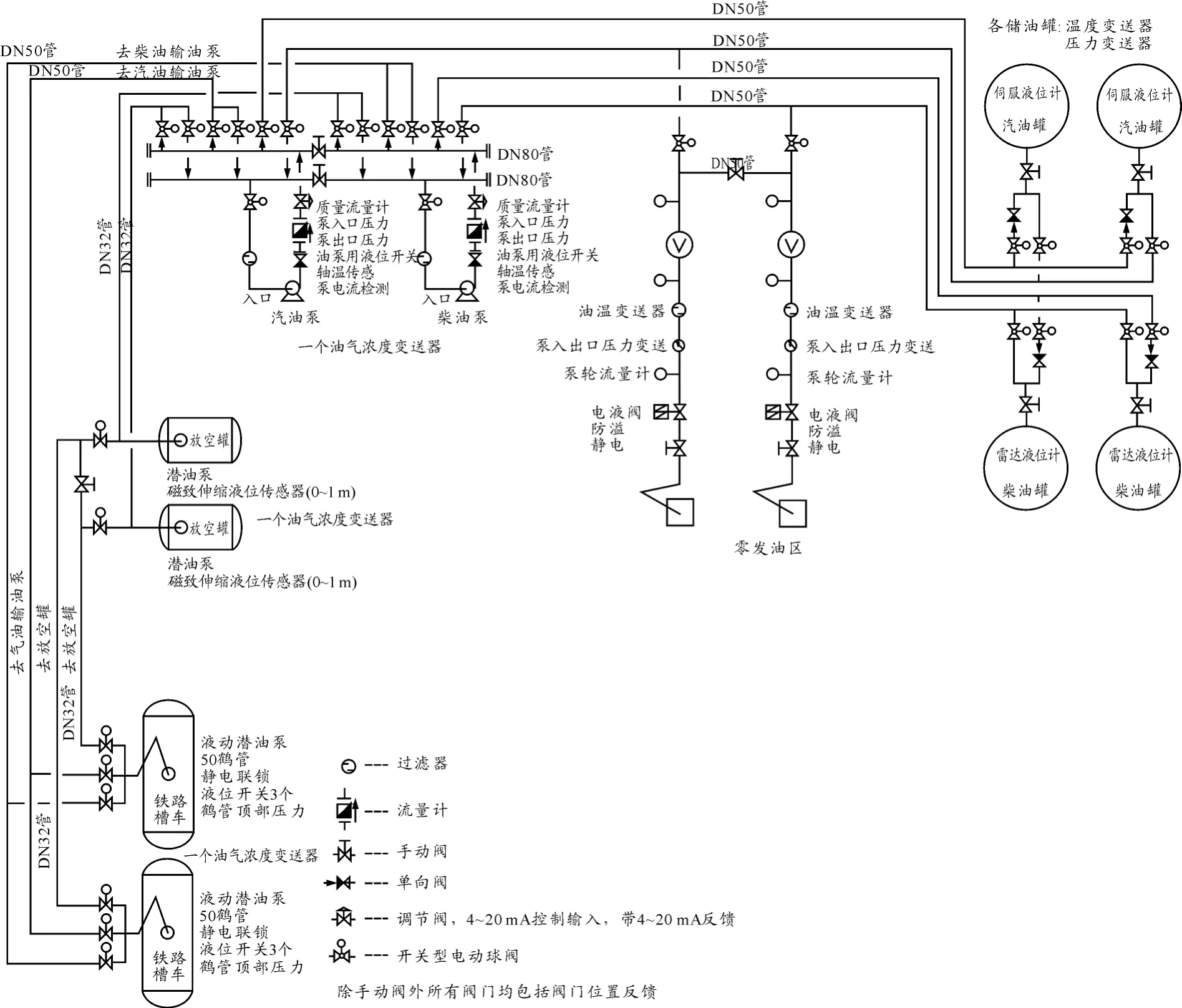

油库一般由罐区、公路发油区、火车装卸区、泵房区等组成,区域间的操作需要进行实时信息交流。油库实现综合自动化基于对以上几个区域的控制,主要包含罐区监控、汽车发油、火车装卸、泵房监控等子系统。数字化油库是中国人民解放军后勤工程学院后勤信息与军事物流工程系开发的,以实际的油库工艺作为模型。其主要目的是让本专业师生能更加直观地学习和研究我军油库自动化相关技术。数字化油库总体工艺如图1所示,主要包括以下4个子系统:铁路收发油子系统、泵房控制子系统、零发油灌装子系统、灌区监控子系统。

图1 数字化油库总体工艺

铁路区主要实现该区域的设备控制、参数监测和收发油作业。参数监测主要包含阀门、潜油泵、鹤管压力、油气浓度、静电接地、溢油等参数。设备的控制主要为泵和阀门的控制。

泵房区的主要任务是协助铁路区完成相应的铁路作业任务,实现阀门、泵、压力、温度、泵电流、放空罐的液位、油温、压力、油气浓度等参数的检测,以及泵和阀门的控制等。

零发油区即汽车发油子系统主要进行阀门、泵状态、流量、压力、温度、静电接地、溢油等参数的监测及阀门、泵、电液阀的控制。作业任务为实时定量发油。

灌区监控子系统主要任务为参数监测和计量,协助铁路和公路区完成相应的作业任务。监测参数包含液位、温度、压力、油气浓度等,并根据以上参数自动计算罐内油品的体积和质量。

2 控制系统网络结构

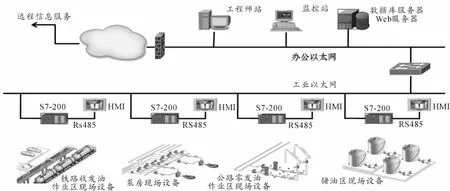

为了建立开放式的油库自动化系统,按照油库业务流程和工艺需求建立控制系统,系统总体结构如图2所示。按照分布式控制系统的设计方式,在每个作业现场各设置1台控制器和HMI,用来完成局部作业区的测控任务。4台控制器之间通过工业以太网通信共同协作完成全自动收发油作业任务。为了实现远程控制,油库统一建立一个集成调度指挥系统,对各作业区进行任务协调。该系统不直接与现场设备联络,而是通过与现场的控制器进行通信来实现任务协调[1]。2种控制方式远程监控站和现场HMI互为备用,以提高系统的可靠性。

图2 控制系统总体结构

控制器采用西门子S7-200系列的PLC完成现场数据采集与控制。控制器不仅对单个设备进行控制,同时根据作业任务进行全自动的收发油作业。控制器既受WinCC服务器的控制,也受现场人机界面的控制,编程时预留了与 HMI和WinCC通信的接口。

人机界面是实现人与机器交换的数字设备。每个区域为了完成相应的监控任务,除了一个控制器外,还需设置相应的人机交互设备。人机交互设备选用步科电气的MT4500系列中的MT4523T人机界面,它集成了 USB、RS232、RS485接口,可直接采用 RS485接口实现与 PLC的通信[3]。

集成调度指挥中心以监控站和WinCC服务器为核心。远程访问的客户机通过计算机网络访问WinCC服务器,实现对现场设备的状态监控,油库作业信息的导出,以便于油库日常信息管理。

3 各子系统硬件配置

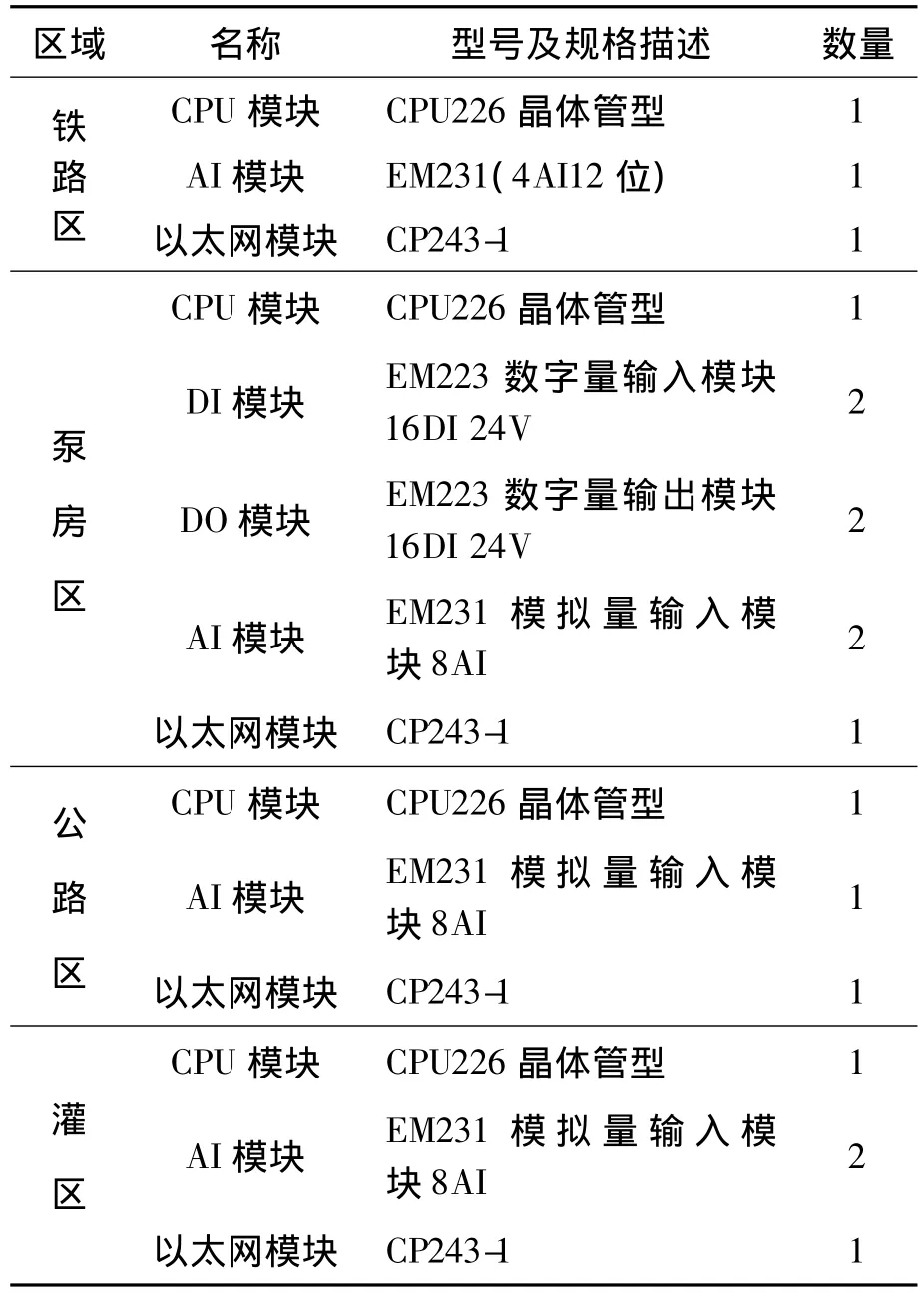

根据作业任务要求,各现场控制器之间须进行现场通信。如在进行铁路收发油时,泵房及灌区必须根据工艺流程进行相应的泵和阀门的操作,因此各区域控制器必须协调配合,共同完成作业任务。S7-200系列PLC能在集散自动化系统中充分发挥其强大功能,它因其具有紧凑的结构、灵活的配置、强大的指令集和联网通信能力成为各控制应用的理想选择[4-5]。同时,工业以太网作为以太网向现场延伸,它有应用广泛、通信速率高、资源共享能力强、可持续发展潜力大的优势。本系统控制网络采用工业以太网,各区域硬件配置如表1所示。

表1 系统硬件配置表

4 PLC软件设计

系统软件设计主要包含控制方式优先权设置、以太网通信、工艺流程实现和故障报警等。

4.1 控制方式设置

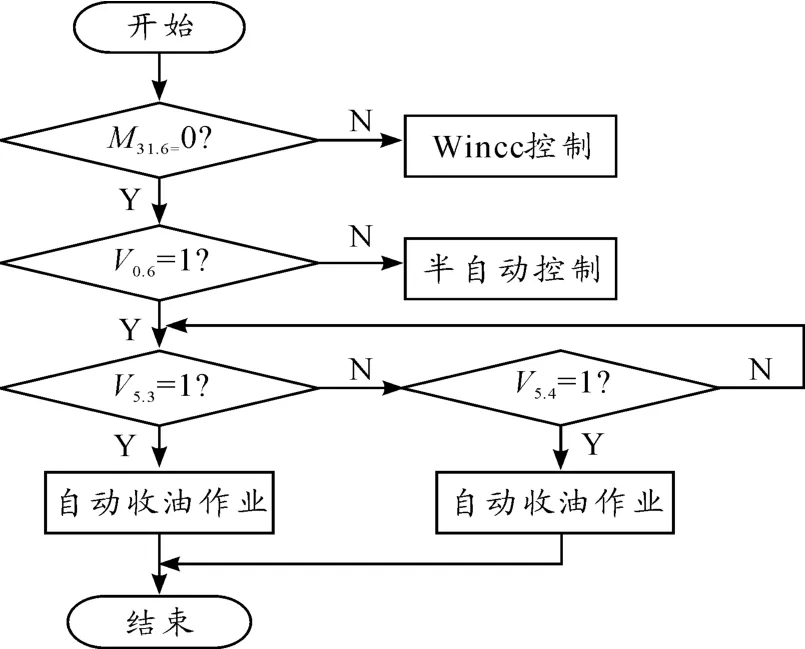

根据部队油库的特点及工艺流程要求,为了保证油料供给等作业任务的顺利进行,根据系统要求,控制模式分为手动和自动2种。总体设计流程见图3。

图3 总体设计流程

手动控制模式可通过电气控制柜的转换开关进行设置。处于手动模式时,控制器不能进行控制,只能进行状态采集。手动模式下可通过电气控制柜对阀门、泵等设备进行操作,以满足控制器出现故障时继续作业及故障检修的需要。

自动模式中,PLC完成对现场设备的控制,手动操作失效。自动控制模式又分为现场HMI和远程WinCC控制,这2种控制方式互锁。如需在现场通过HMI进行作业,则作业前需先进行控制权判断,只有在WinCC没有控制时,HMI才能获取控制权。因此PLC需要设置相应的标志位来分别表示HMI和WinCC的控制权,即控制标志位为“1”时取得控制权,为“0”时释放控制权。

现场分为4个区域,每个区域都设置了一个HMI进行状态采集、设备的控制及故障报警等操作。HMI的操作模式分为了全自动和半自动2种方式。半自动方式下,通过点击相应设备对该区域内的设备进行控制,4个区域独立操作,互不影响;全自动模式下,4个区域协调工作,共同完成作业任务。

4.2 以太网通信设计

在数字化油库实验室中设置4台PLC,进行自动作业时,需要4台PLC分工合作,共同完成作业任务。因此,PLC之间的通信成为实现全自动作业任务的关键之一。

在该项目中,各区域控制器之间采用工业以太网实现通信。每个PLC外加CP243-1以太网通信模块,该模块可同时实现与其他8个PLC的异步通讯,当对应的通道准备好后,即可开始异步数据传输。每个异步传输内部可根据需要定义不同的传输方式以传输不同的内容。

以太网除了用于实现PLC之间的通信外,还用于与上位机WinCC组态软件的通信。WinCC组态软件通过OPC服务器访问现场PLC,PLC作为Server端、上位机作为Client端访问PLC数据。

系统参数设置需注意:在S7-200PLC编程软件的以太网向导设置S7-200站为Server、组态主站的IP地址及TSAP号,以及需要通信的Client端的IP地址及TSAP号;上位机通过在STEP7软件中的网络组态里组态PC站和S7-200站之间的网络连接,注意保持 S7-200站的 IP地址以及TSAP号与Server端设置的一致;打开SIEMENS网络软件SIMATIC NET OPC SCOUT,在已建立的网络连接下编辑变量,变量的地址与 Server端的一致。

4.3 工艺流程的实现

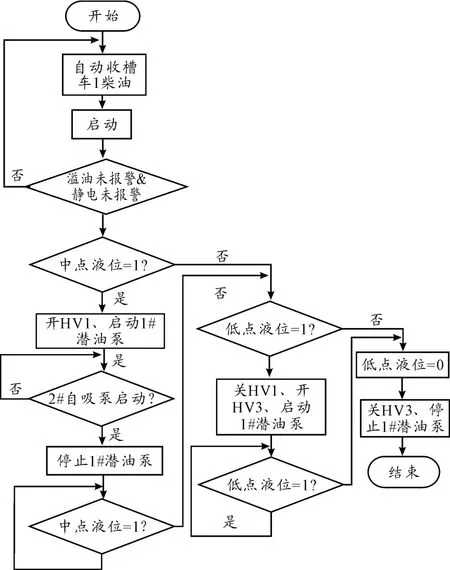

系统工艺流程包含铁路收发油、公路零发油2个部分。本文以自动收油为例进行介绍。图4为铁路区自动收槽车1柴油到油罐3的程序流程。

图4 铁路区全自动控制流程

将全自动、槽车1、收油、柴油、油罐3选中之后启动,在没有溢油、静电报警的情况下,若槽车1在高点液位或中点液位,系统将自动开启HV1,1#潜油泵,执行引油灌泵动作。当2#自吸泵启动时,停止1#潜油泵,开始收油。当槽车1在低点液位时,关HV1,开 HV3,启动1#潜油泵,执行扫底动作。当槽车1为空时,关HV3,停止潜油泵,此次收油结束。

5 结束语

本项目采用S7-200系列的PLC作为现场控制器进行油库综合自动化控制系统设计,满足油库需求并能适应油库的未来发展需要。该系统已在后勤工程学院数字化油库实验室建成并得到应用。它实现了生产管理自动化,对降低劳动强度,提高作业效率、降低维护和管理成本都具有非常重要的意义。

[1]方卫红,彭小芳,邬晓岚,等.基于工业以太网的油库控制网络设计[J].后勤工程学院学报,2012,28(1):76-81.

[2]辛宏伟.部队油库自动化发油系统研究与改进[D].合肥:合肥工业大学,2008.

[3]黄礼超,巫茜.基于OPC的工控系统软件集成[J].重庆理工大学学报:自然科学版,2012,26(3):109-113.

[4]陈欣,王浩宇,郎朗.基于OPC技术的上位机与西门子PLC的通信[J].自动化与仪器仪表,2008(1):66-69.

[5]王洪猛,谢建君,曾云,等.基于PLC的过程控制系统设计与实现[J].自动化技术与应用,2004(7):72-74.