聚能药柱与药型罩间空隙对射孔弹穿深影响试验探究

2013-09-18吴焕龙向旭赵世华

吴焕龙,向旭,赵世华

(四川石油射孔器材有限责任公司,四川 内江 642177)

0 引言

生产实践表明,若射孔弹药型罩外表面和装药凹面间贴合不好或是存在间隙,会不同程度地影响穿深,不利于产品性能稳定性的保证,行业内通常将这种现象俗称拔罩。目前,中国尚未看到有文献尝试对其作过定量分析计算研究,这主要是因为从理论上求解射孔弹装药爆轰反应和处理壳体对爆轰波传播影响的问题是一个困难而复杂的理论研究工作。定量研究有助于加深认识并针对性更强地减小或防止拔罩现象带来的影响,本文就该问题从理论和试验2个层面进行探讨。先从理论上简单分析拔罩间隙对射孔弹性能的影响机理及其产生与控制,用二次压装工艺法控制得到研究对象的试验样本,安排试验定量研究不同拔罩间隙(以下简称间隙或空隙)对各型射孔弹穿深带来的影响规律,并应用数据分析和制图工具OriginPro 8.6拟合试验数据得到关系曲线与经验公式。

1 装药与药型罩间隙

1.1 间隙的影响

药型罩与装药间存在初始压力和密度都很低的空气隙,当爆轰波到达炸药和空气界面时,波阵面压力瞬时开始迅速衰减,削弱了冲击波的驱动能力并最终影响到射孔弹穿深[1-2];射孔弹实际使用炸高均低于最佳炸高,间隙的存在相当于减小了炸高对穿深的有利趋向。

诸多研究表明,炸高对射孔弹穿深的影响很大。考虑到常见的药型罩与聚能药柱的分离间隙一般在5 mm内,由此带来的检测或使用炸高变化也小,因此在评估间隙因素的影响时一般可忽略后者。但对于一些药型罩脱离严重的极端情况(间隙在5 mm及以上),则必须另行计入炸高变化因素。

1.2 间隙的产生及控制

石油射孔弹在生产过程中的压装环节和射孔施工中不时会出现拔罩现象。原因主要有压弹凸模在回程过程中模具外锥面与药型罩内表面间产生负压使得药型罩外表面与药柱凹面分离;压药后成型药柱内残存高压气体,其会溢出,影响药型罩与药柱的接触[3]。此外,对于生产车间内进行的成品搬运与装箱、产品运输、射孔施工过程中射孔弹受冲击载荷或其他相关环境因素以及这些因素的综合作用都有可能导致药型罩松动进而与药柱配合面接触不好的现象出现。

射孔弹生产多数采用一次压装成型法,通常用胶固方式防止拔罩间隙产生和扩大,对于有缺陷的拔罩弹主要靠复压修整减小间隙;对于施工过程中发现的明显拔罩或药型罩近乎脱落的射孔弹则直接剔除,不予装枪。国内外一些厂商也有采用分步压装成型的多工位压制技术的,其可以在一定程度上抑制消除压装环节产生拔罩的问题[4]。

2 二次压装工艺

射孔弹实际生产中大多采用的压装工艺是指带罩压药的一次成型装配方式,其特点为药型罩作为成型压装冲头的一部分,药柱成型、罩与药柱装配同时进行,生产效率高。缺点:一方面成型压力高,对粉末药型罩的强度提出了更高的要求;另一方面,由于在一个速度下冲压成型,压药压力的上升率高,减小了药柱从弹性变形到塑性的反应时间,不利于容腔内的气体随着药柱不断成型溢出腔外和降低药剂的蠕变回长特性。

二次压装工艺是多工位压制技术的一种简单形式,初步应用于解决高性能低强度药型罩的压装裂罩问题。具体是指将装药和药型罩进行先后2次有序装配,第1次按正常工艺标准高压力压制壳体内的散粒体松装炸药使之成型,随后低压装配药型罩的射孔弹压装生产工艺。二次压装工艺在减少高密度低强度粉末药型罩压装过程中裂弹的废品率方面卓有成效。其中工艺实施需要注意装药的凹面在成型时和压药凸模一致,退模后由于装药的回弹使锥形穴的顶部和口部回弹量不一致,故建议药型罩装配压力选用不宜过低,以保证药型罩外表面与装药凹面的贴合度;此外,二次压装成型工艺实施的一个关键是需要设置浮药清理装置,以确保生产过程中产生的浮药被及时清理,排除安全隐患;压药冲头建议采用铜质材料或铜合金,以防止黑金属冲击引起局部热点效应[4]。

3 试验研究

3.1 工艺控制设计与原理

试验以二次压装工艺为基础,先压制一定数量的成型装药,搁置数小时消除聚能药柱内应力,随后在药型罩装配环节对药型罩与成型装药间的配合间隙进行控制,以获取试验设置对象。根据对常见范围内分离间隙的研究需要,依次设置了0.5、1、1.5、2、2.5、3、3.5、4、4.5 mm 和 5 mm 等 10 种情况。鉴于研究间隙取值和变化均小,为了准确获取小差异的试验结果,减弱各不稳定因素对打靶数据可信度造成的影响,需对试验体和过程进行严格控制。

(1)试验体材料的均匀性。药型罩选用纯铜粉压制以最大限度地消除常规混粉和旋压带来的成分偏析缺陷。

(2)尽量保证较高的加工精度与装配对称性,以减小偏心起爆等因素影响,提高射流稳定性。

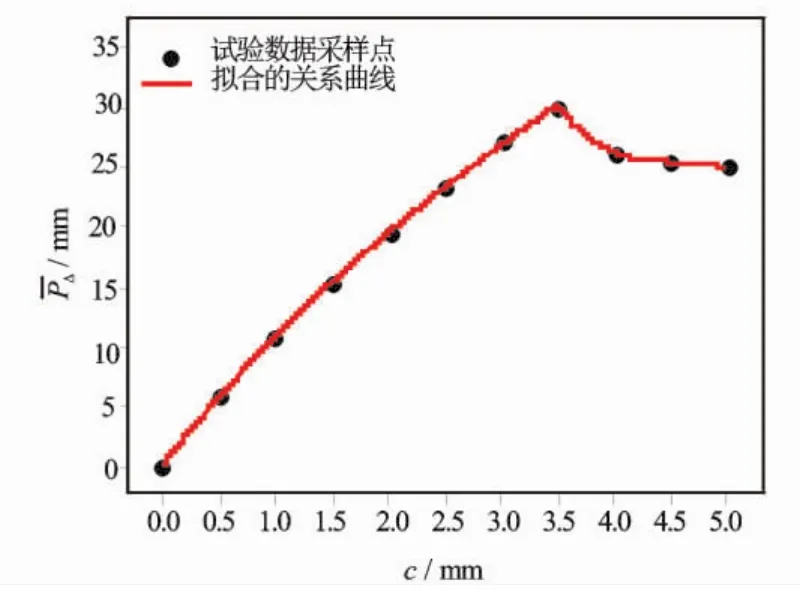

图1 试验检测装置

试验装置参考GB/T 20488-2006射孔弹地面穿钢靶标准进行,实物场景见图1。因研究纯空隙因素对穿深的影响,考虑到间隙会引起射孔弹检测炸高的变化,故试验时保持了理论炸高(药型罩开口端面至靶板的距离)为定值以消除炸高影响。

3.2 试验结果

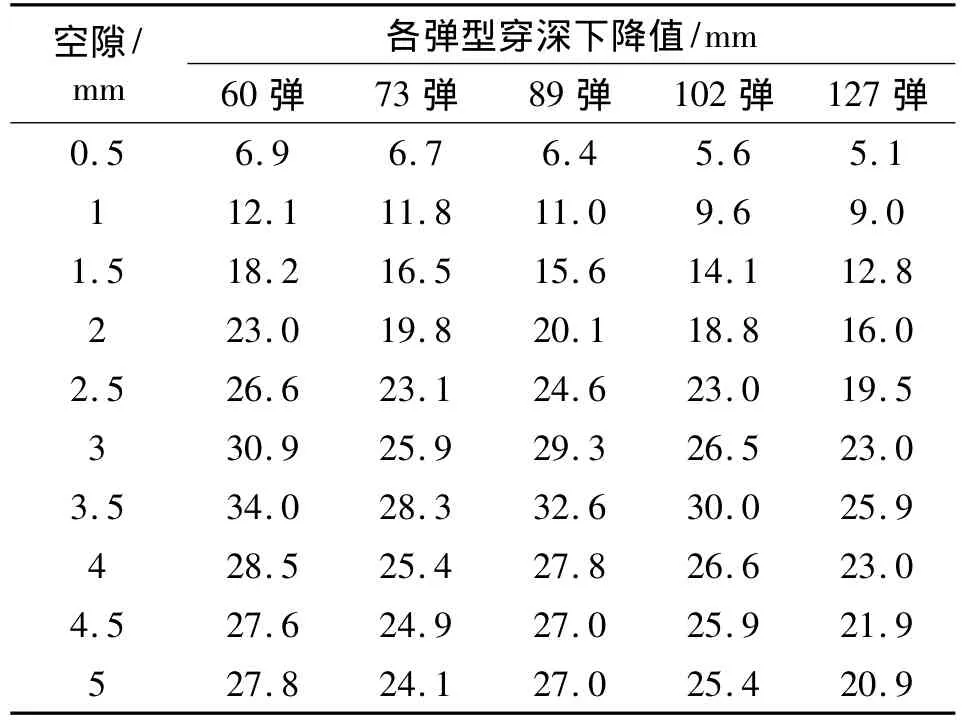

表1中,空隙表示射孔弹药型罩外表面与装药凹面之间的轴向距离大小。为减小随机误差的影响,每组穿深数据均为7发试验弹数据的均值。同间隙下部分弹型的穿深下降数据较为接近,数据精度取0.1 mm。

表1 常用弹型不同空隙下穿深下降试验数据

3.3 数据处理与分析

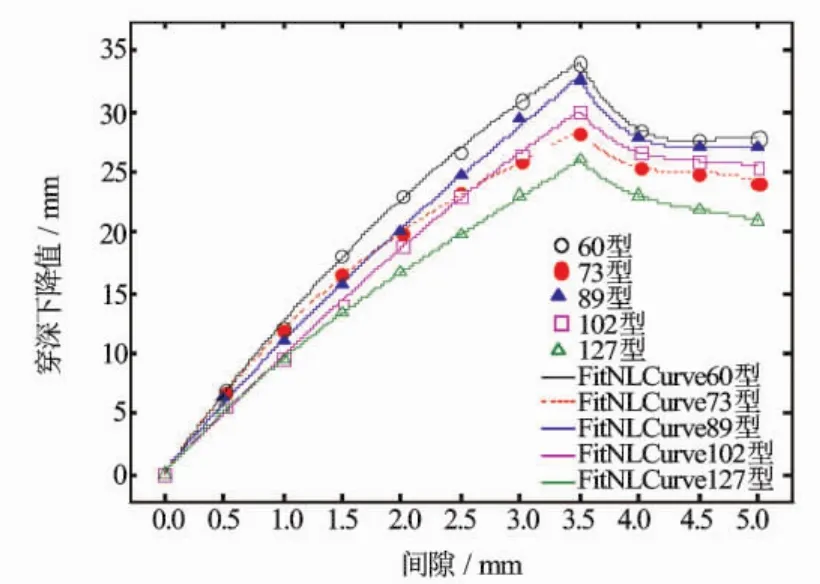

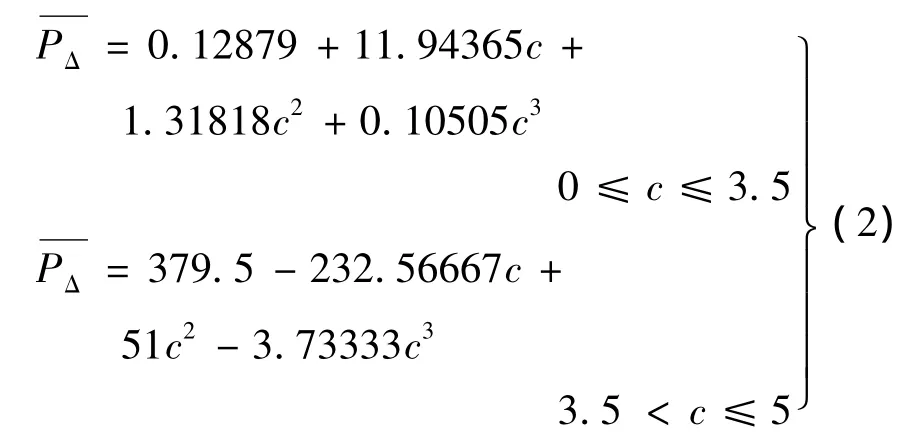

应用OriginLab公司开发的图形可视化和数据分析软件OriginPro 8.6进行数据处理,试验数据的散点及拟合曲线见图2[5]。从图2可以看出,射孔弹侵彻45号钢钢靶的穿深下降随空隙大小的变化而变化,存在以下规律。

图2 各型射孔弹穿深下降值与间隙的关系

(1)穿深下降值随拔罩间隙的增加呈非线性上升趋势,且上升速率随着间隙的增加而减小,最初减小很快,随后逐渐放慢。

(2)纵向来看,不同弹型的穿深下降值曲线略有不同,整体呈现出间隙对小弹型的穿深影响大于大弹型,这主要是受装药直径的影响。此外,较其他弹型,间隙因素对73型射孔弹的穿深影响不显著。这是因为不同弹型关系曲线还与装药饱和度、药型罩壁厚、壳体重量、药型罩外锥角、壳体内腔锥角等相关[2,6]。

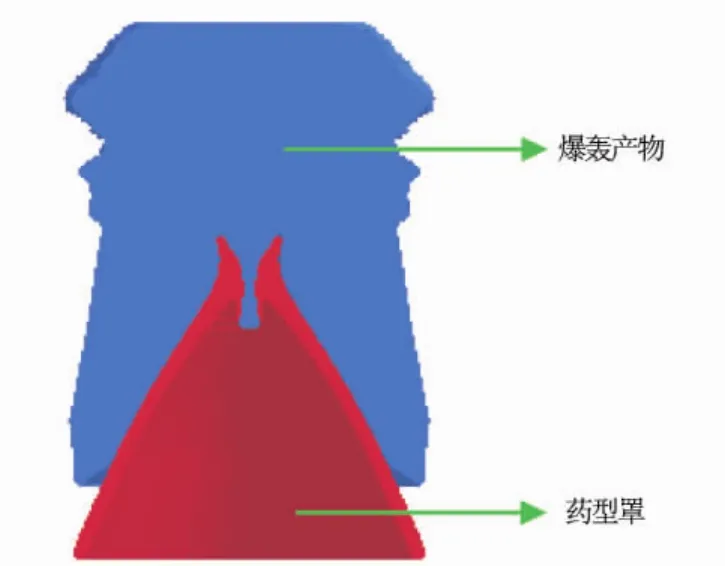

(3)间隙3.5 mm是关系曲线由上升到下降的转折点(因采用分段拟合曲线方法,在段边界3.5 mm处不满足可导性、函数不光滑,且在区间(3.5,4)内无采样点,所以无法进一步准确判断曲线的具体转折点)。在间隙4~5 mm段,穿深下降关系曲线出现一个明显的平台,穿深下降曲线变化缓慢且略有下降。对前述变化解释为,随着药型罩外锥面与聚能药柱内锥面在轴向间隙的增大,某间隙值下冲击波斜入射作用到药型罩顶部时发生了马赫反射,从而导致药型罩动态响应的骤变。其具体过程表现为射孔弹起爆后几微秒内,最先到达药型罩顶端的冲击波将罩顶压垮形成一个开口,随之高速爆轰产物从压垮口喷出,约数微秒后药型罩方才闭合并立即形成高速射流,闭合时间与开口直径大小呈正相关。这种情况使得射流头部速度有所提高,该正影响部分与空隙负影响相消并在一定间隙范围内提高了穿深,现象同药型罩顶部切口技术类似[7-8],现象示意见图3。根据文献[7],切口大小对穿深影响的结论并结合本文主要研究对象可以预测,当间隙继续增大至某一值时穿深下降值曲线将出现一次突跃上升,随后逐渐趋于水平收敛。

图3 爆轰产物自药型罩顶压垮口喷出现象的示意图

4 预测关系模型研究[9]

4.1 建立经验模型

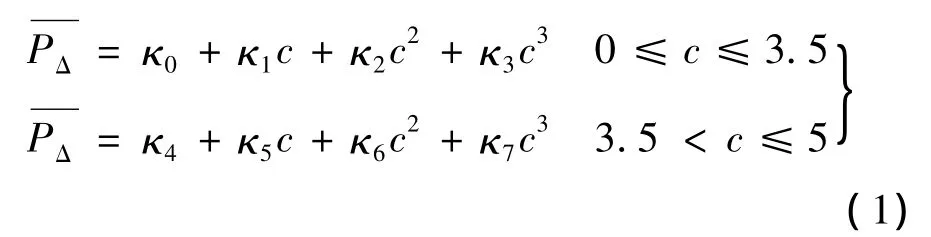

为方便统一量化,以确定药型罩与装药凹面存在空隙时射孔弹的穿深性能,建立计算用预测关系式,将各弹型同一间隙下的穿深下降值PΔ求平均后所得作为拟合经验公式的因变量。试验间隙c是在[0,5]mm范围内选取的数个离散数据采样点,从图2可以判断出函数(c)属于一元非线性函数且存在明显的分段(0≤c≤3.5与3.5<c≤5)。任何复杂的一元连续函数都可以用高阶多形式近似表达,阶数越高回归方程与实际数据的拟合程度越高,但同时回归计算过程中舍入误差的积累也越大,通常阶数取2~4即可。经分析,初步确立拟合函数为

式中,κi(i=0,1,2,3,4,5,6,7)为待定参数。

图4 与c关系拟合结果

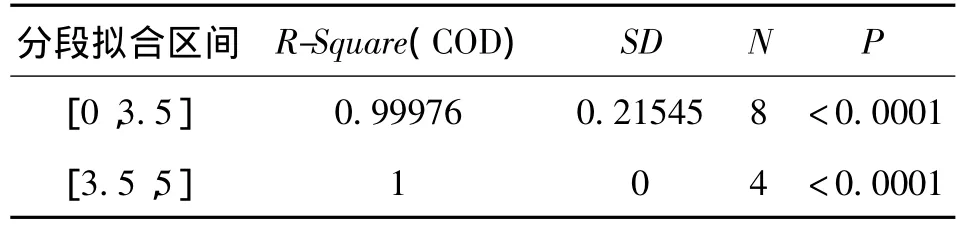

应用OriginPro 8.6直接拟合得关系曲线见图4,方程如式(2)所示。

式中,0≤c≤5,适用于各型射孔弹的通用关系。

4.2 回归方程显著性检验与应用讨论

建立从经验上认为有意义的方程,对其拟合效果进行检验或衡量。拟合结果检验见表2。

表2 拟合检验结果

表2中OriginPro的拟合检验结果分别从不同的方面刻画了该次拟合的效果及精度均符合要求。据此,式(2)可以作为预测当射孔弹两大核心组成药型罩与装药存在接触间隙时其穿深性能下降幅度计算的经验关系式,其应用于不同弹型存在差异化的计算预测误差,相对误差ER最大约为20%,基本可以满足预测需要。当对预测准确度有较高要求时可直接参考表1或图2进行确定。

炸高对不同弹型的影响程度也不同,前面也提及了大分离间隙下考虑炸高变化的重要性,因此涉及到特定弹型、特定作业状况还需要做进一步的研究确定工作,继而建立对产品质量控制与施工具有指导参考意义的一定数量的数据库与经验公式。

5 结论

(1)当射孔弹药型罩与聚能药柱间的空隙大小在3.5 mm内,随着间隙增大其对穿深的影响亦增大,但增大速率减小,1 mm范围内的分离间隙对不同弹型穿深性能的影响差别很小。

(2)间隙与穿深下降值之间的关系曲线在间隙值3.5 mm左右出现转折;继续增大至4 mm附近时,冲击波斜入射药型罩发生马赫反射使后者的动力学响应出现异变,穿深出现突然增大的现象,其后随间隙在一定大小范围内增加穿深趋于平稳不变。

(3)应用OriginPro 8.6拟合得到了射孔弹穿深下降值随间隙变化的关系曲线与通用经验公式,检验了拟合效果,实现了对试验数据的快速可视化和分析,提高了数据处理的效率。

(4)拟合所得经验公式可用于计算预测由间隙因素引起的射孔弹穿深变化;关系曲线对提高定量认识和控制间隙因素对射孔弹穿深性能的影响有一定的参考意义。

[1]张国伟.终点效应及其应用技术[M].北京:国防工业出版社,2006.

[2]金柯.爆轰驱动飞片运动数值模拟[D].绵阳:中国工程物理研究院,2004.

[3]吕万会.射孔弹压药控制系统与关键工艺研究[D].大连:大连理工大学,2007.

[4]李红星,郭圣延,李立华,等.多工位压制技术在石油射孔弹合压中的应用[J].石油机械,2011,39(10):81-83.

[5]周剑平.Origin实用教程:7.5版[M].西安:西安交通大学出版社,2007.

[6]程松.小尺寸装药爆轰驱动飞片速度测试研究[D].太原:中北大学,2010.

[7]石前,顾军.大孔径射孔弹药型罩顶部的结构分析[J].测井与射孔,2004(1):71-72.

[8]陈贤林,董振.带孔聚能罩的射流及其侵彻[A]∥中国工程物理研究院科技年报(1998)[M].成都:四川科学技术出版社,1999.

[9]李云雁,胡传荣.试验设计与数据处理[M].2版.北京:化学工业出版社,2008:82-102.