水性环氧防腐涂料的研制

2013-09-18李小萍李静高稳成刘慧

李小萍,李静*,高稳成,刘慧

(山东建筑大学材料科学与工程学院,山东 济南 250101)

水性环氧防腐涂料的研制

李小萍,李静*,高稳成,刘慧

(山东建筑大学材料科学与工程学院,山东 济南 250101)

通过正交试验探索了水性环氧乳液、消泡剂、分散剂和铁钛粉用量以及水性环氧乳液与固化剂质量比对水性环氧涂料防腐性能的影响,确定了最优配方为:水性环氧乳液 39%,消泡剂2.8‰,分散剂4%,铁钛粉15%,环氧乳液与固化剂质量比 2.08。在最优配方下制备的水性环氧防腐涂料涂膜的附着力为1级,冲击强度50 kg·cm,柔韧性1 mm,在碱溶液中浸泡8 d以及在盐溶液中浸泡22 d无异常,综合性能最好,基本性能符合相应的国家标准。

防腐涂料;水性环氧乳液;消泡剂;铁钛粉;分散剂;耐蚀性

每年全球因为腐蚀造成的能源及 GNP(国民生产总值)损失量分别为 20%和 4.2%,而在美国腐蚀造成的经济损失达到了每年1 000多亿美元[1]。因此,腐蚀防护成为研究的热点,而使用涂料形成保护层避免材料腐蚀是最常用的方式。水性涂料相对于溶剂型涂料其有机挥发性气体少,具有来源方便、无毒性、不燃性良好等特点,已成为未来的主要发展方向之一[2]。环氧树脂由于含环氧基等特殊结构,其附着力强、耐腐蚀性能好,因此,被广泛用于制备水性防腐涂料。水性环氧防腐涂料中环氧树脂的乳化、环氧树脂或乳液与固化剂的配比及其相容性直接影响到涂料的防腐性能[3-4],由于防腐涂层的防腐性能主要通过颜填料对腐蚀介质的物理屏蔽以及对漆膜的电阻效应来实现[3,5-10],因此,选择好的颜填料及适当的用量对改善涂料的防腐性能意义重大。本文通过正交试验探索了水性环氧乳液、分散剂、铁钛粉等的用量以及环氧树脂和固化剂的配比对涂料防腐性能的影响,确定了最佳组成,并测试了涂膜的物理机械性能。

1 实验

1.1 材料及设备

(1)材料:水性环氧乳液 AB-20,浙江安邦新材料有限公司;水性环氧固化剂BH-521,东莞市黑马化工有限公司;润湿剂、分散剂和增稠剂,海森特化工;流平剂和消泡剂,工业级,市购;铁钛粉,安徽奥邦新材料有限公司;钛白粉,济南裕兴化工有限公司;沉淀硫酸钡,河南南阳市磊宝海泡石厂;云母粉和磷酸锌,北京市京同乐泰化工产品有限公司;氢氧化钠、氯化钠,天津市广成化学试剂有限公司;蒸馏水,自制。

(2)仪器:SF0.4型高速砂磨分散搅拌机、DJ1C增力搅拌器、QFD型电动漆膜附着力试验仪、QCJ型漆膜冲击器、QTX漆膜弹性测定器和涂-4黏度计,天津市精科材料试验机厂;QXP-50S-100细度计,天津市森日达试验设备有限公司;YP20002电子天平,海光正医疗仪器有限公司。

1.2 涂料试样的制备

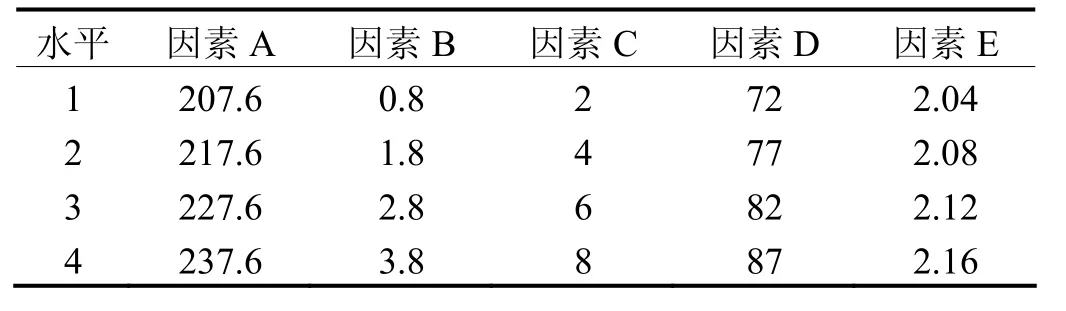

采取正交试验进行实验,选取AB- 20水性环氧乳液的用量(g,因素 A)、消泡剂的质量分数(‰,因素B)、分散剂的质量分数(%,因素C)、铁钛粉用量(g,因素D)、水性环氧乳液与BH-521固化剂的质量比(因素E)等5个影响因素,设计4水平,选用L16(45)正交表进行实验,以耐盐水性及耐碱溶液性能为指标确定基础配方。正交试验因素水平见表1。

表1 正交试验因素和水平Table 1 Factors and levels of orthogonal test

将分散剂、润湿剂、消泡剂溶于一定量水以200 r/min低速搅拌5~10 min,依次加入钛白粉、沉淀硫酸钡等颜填料,进行良好的分散后再加入水性环氧乳液,提高搅拌速度至500 r/min,搅拌20 min后,转移至砂磨机上以1 200 r/min转速砂磨30 min,过滤后调节黏度大于80 s,得到A组分。

以水性环氧固化剂BH-521为B组分,根据试验要求,往A组分中加入适量的B组分配制成双组分涂料,在马口铁基材上刷涂,室温下干燥,2 d养护期后进行附着力、柔韧性、耐冲击性能测试,其他测试项目在试板进行7 d养护期后进行。

1.3 性能测试

涂料黏度按照GB/T 1723-1993《涂料粘度测定法》测试,细度按照GB/T 1724-1979(1989)《涂料细度测定法》测试;表干时间、实干时间按照GB/T 1728-1989《漆膜、腻子膜干燥时间测定法》测试;漆膜附着力按照GB/T 1720-1979(1989)《漆膜附着力测定法》测试,柔韧性按照GB/T 1731-1993《漆膜柔韧性测定法》测试,冲击强度按照GB/T 1732-1993《漆膜耐冲击测定法》测试,耐盐水性(3% NaCl)按照GB/T 10834-1989《船舶漆耐盐水性的测定 盐水和热盐水浸泡法》测试,耐碱性(10% NaOH)参考 GB/T 9274-1988《色漆和清漆 耐液体介质的测定》测试。

2 结果与讨论

2.1 正交试验结果及分析

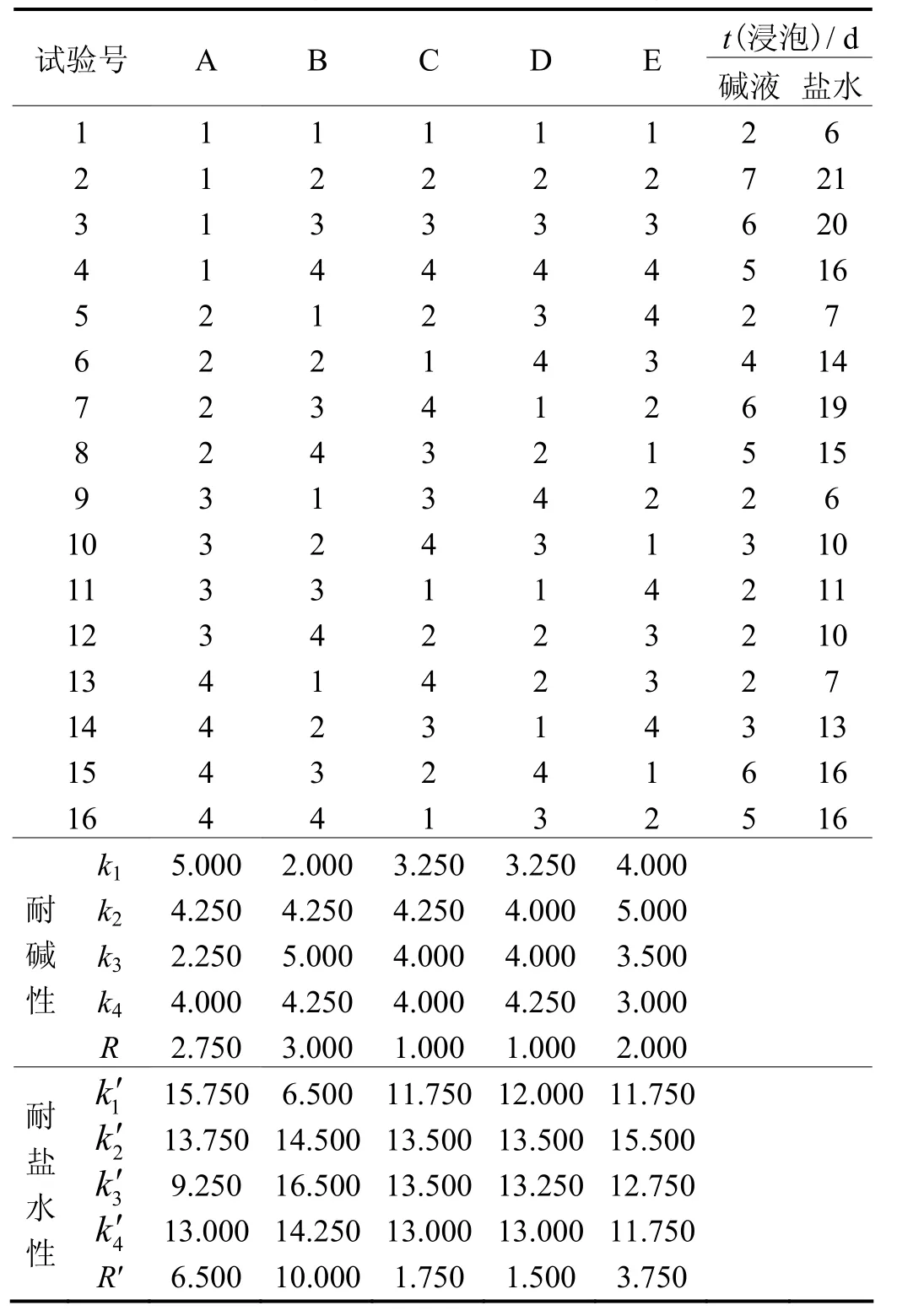

正交试验结果和极差分析见表2。

表2 正交试验结果和极差分析Table 2 Orthogonal test results and range analysis

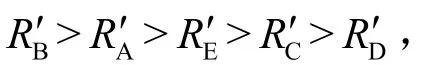

2.2 消泡剂用量对涂层防腐性能的影响

固定水性环氧乳液质量为207.6 g、分散剂4%、铁钛粉77 g和乳液与固化剂质量比为2.08,改变消泡剂的用量进行单因素实验,考察了消泡剂的质量分数对涂料耐碱性及耐盐水性能的影响,结果见图1。

图1 消泡剂用量对涂层防腐性能的影响Figure 1 Effect of the dosage of deforming agent on corrosion protection of the coating

从图 1可以看出,随着消泡剂含量的增加,涂料的耐蚀性能先升高后降低。当消泡剂的质量分数提高到一定程度时,消泡效果几乎没有任何的改善,涂层仍能见不少的针孔。对于防腐涂层而言,涂层表面的针孔对其防腐性能有很大的影响,特别是对于水性涂料而言,水等介质会通过孔洞渗透到基材从而对基材造成影响,降低防腐性能,所以减少涂层针孔的出现对于防腐有着良好的指导作用。因此,选取消泡剂的最优用量为2.8‰。

2.3 水性环氧乳液用量对涂层防腐性能的影响

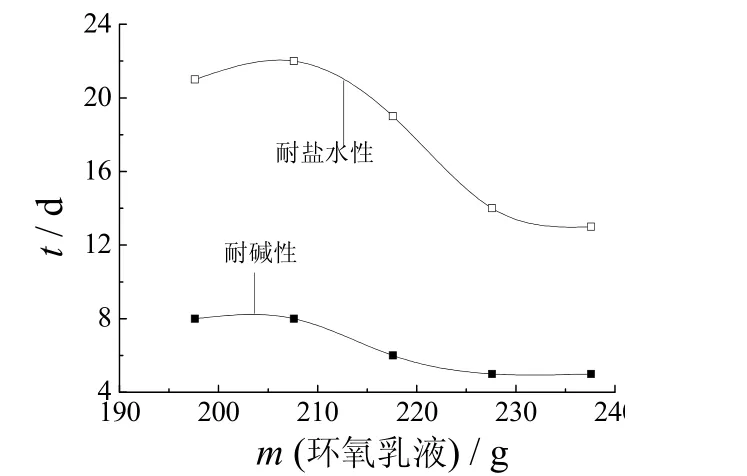

固定消泡剂用量为2.8‰、分散剂4%、铁钛粉77 g、乳液与固化剂的质量比为 2.08,探讨了水性环氧乳液的用量对涂层耐盐水及耐碱性能的影响,结果见图2。

图2 环氧乳液用量对涂层防腐性能的影响Figure 2 Effect of the dosage of epoxy emulsion on corrosion protection of the coating

由图 2可知,在本体系中,当水性环氧乳液的用量为207.6 g时,涂料的防腐性能最好,随着水性环氧乳液的增加,其防腐性能缓慢下降。主要原因是水性环氧乳液作为一种绝缘性的高分子有机化合物,能与基材形成很强的附着力,使得涂层对腐蚀介质有很强的隔离作用,延缓了基材的腐蚀速率,但当其用量达到一定程度时,其作用变得相当缓慢。当防腐颜填料用量一定时,随着乳液的增加,起着防腐屏蔽功能的颜填料所占的质量分数减少,颜填料颗粒完全被乳液所包裹,影响了防腐颜料成膜的连续性,从而导致涂料的防腐能力在一定程度上变差。因此,环氧乳液的最优用量为207.6 g,其质量分数为39%。

2.4 水性环氧乳液与固化剂的质量比对涂层防腐性能的影响

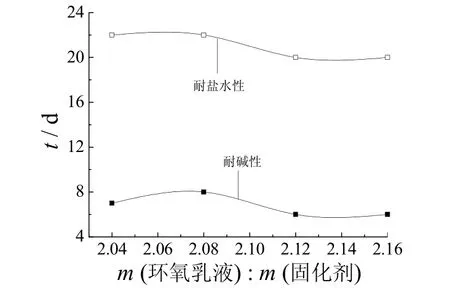

固定消泡剂用量为2.8‰、分散剂4%、铁钛粉77 g、水性环氧乳液207.6 g,改变水性环氧乳液与固化剂的质量比,探讨水性环氧乳液与固化剂的质量比对涂层耐盐水及耐碱性能的影响,结果见图3。

图3 环氧乳液与固化剂的质量比对涂层防腐性能的影响Figure 3 Effect of the mass ratio of epoxy emulsion to curing agent on corrosion protection of the coating

由图 3可知,随着水性环氧乳液与固化剂的质量比的增加,涂层的耐碱性和耐盐水性先缓慢增加,然后逐渐下降,当水性环氧乳液与固化剂的质量比为2.08时,涂层的耐蚀性能最好。

作为双组分涂料,要改善涂膜的某些性能,可以使环氧乳液与固化剂的质量比在一定范围内变化。如使环氧组分稍过量,则涂膜的耐水、耐碱性及耐盐雾性等将有很大的改善,这主要与环氧组分的亲油性和固化剂的亲水性有关,而环氧组分的提高,有利于整个体系亲油性的提高。固化剂的用量稍过量,则有利于提高固化速度和体系的交联密度,从而提高涂层的附着力及耐溶剂性等性能。当水性环氧乳液与固化剂的比值小于 2.08,随着比值的增加,整个体系亲油性提高,耐腐蚀性能提高。但随着环氧组分用量的继续增加,固化剂用量相应减少,在某种程度上体系的固化速度及交联密度稍低,进而降低了涂层的附着力及耐溶剂性,所以随着比值的增加,涂层的防腐性能降低。综上,乳液与固化剂用量的比值应选择2.08较为适宜。

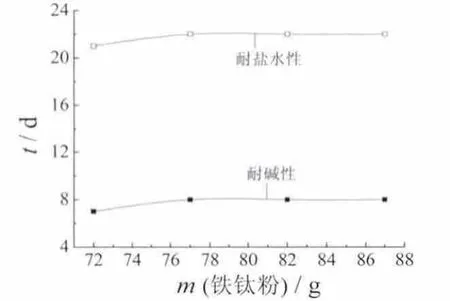

2.5 铁钛粉用量对涂层防腐性能的影响

固定优化配方中其他因素不变,单独改变铁钛粉的用量进行单因素实验,结果如图4所示。可以看出,在铁钛粉用量少于77 g时,随着其用量的增加,其防腐性能缓慢增加,当其用量在82~87 g之间时,涂层的防腐效果改善不大。这主要是因为铁钛粉能牢固吸附在钢铁表面,形成覆盖膜,从而有效阻隔有害物质的侵蚀。但实验中铁钛粉的用量变化不大,故在一定程度上它们在钢铁表面形成覆盖膜的致密化程度相当,因此,其防腐效果仍处在在同一级别上,防腐性能变化不大。在本体系中,考虑到达到相同性能用量最少、性能最好的原则,选取铁钛粉用量为77 g,即质量分数为15%为好。

图4 铁钛粉用量对涂层防腐性能的影响Figure 4 Effect of the dosage of iron-titanium powder on corrosion protection of the coating

2.6 分散剂用量对涂层防腐性能的影响

确定水性环氧乳液用量为207.6 g、消泡剂2.8‰、铁钛粉77 g、环氧乳液与固化剂的质量比为2.08,改变分散剂的质量分数进行单因素实验。试验后发现,分散剂用量的变化对于耐碱性及耐盐水性能的影响不是很大。当分散剂含量为4%时,涂料的浮色、发花现象没其他含量时严重,且贮存稳定性也稍好于其他含量。这主要是因为加入涂料中的颜填料存在着密度、粒径、运动速度的不同,从而导致体系的不稳定,使颜料产生浮色或絮凝。加入分散剂后,可使得颜料粒子在一定程度上得到良好的分散,降低了体系的不稳定性。但并不是分散剂加入越多越好,因为颜填料的表面有一定的饱和吸附,加多了既浪费成本,也改善不了效果,故选取分散剂用量为4%。

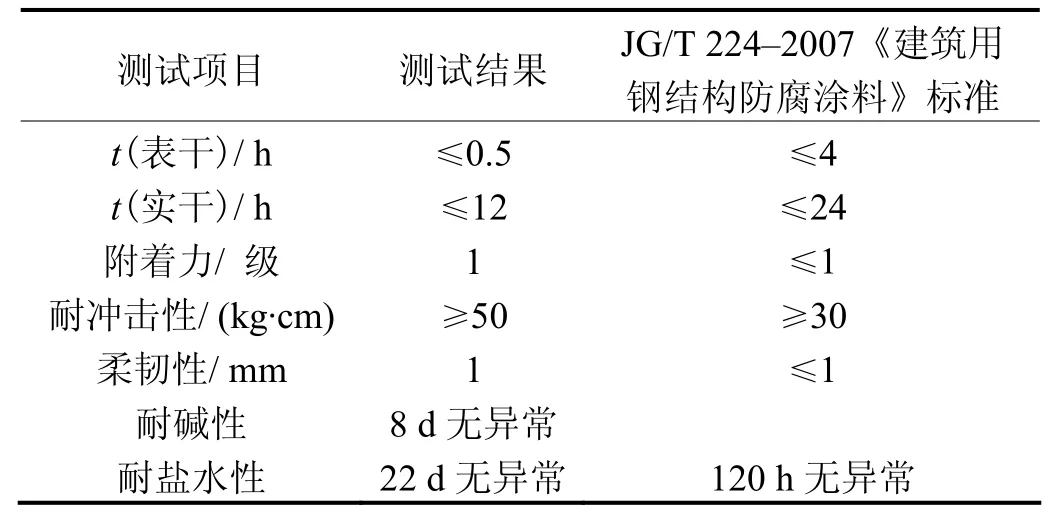

2.7 涂层基本性能测试结果

选取水性环氧乳液质量为 207.6 g(质量分数39%)、消泡剂质量分数为 2.8‰、分散剂质量分数为4%、铁钛粉用量为77 g(质量分数15%)、环氧乳液与固化剂质量比为 2.08,对所制备的水性环氧防腐涂料涂层进行基本性能测试,其结果(见表3)基本达到了相关国家标准的要求。

3 结语

通过正交试验,探索了消泡剂、水性环氧乳液、分散剂和铁钛粉用量以及环氧乳液与固化剂质量比对水性环氧涂料防腐性能的影响,获得了最佳用量:消泡剂 2.8‰,水性环氧乳液207.6 g(质量分数39%),水性环氧乳液与固化剂的质量比2.08,铁钛粉77 g(质量分数15%)时,分散剂4%。在此条件下制备的水性环氧防腐涂料贮存稳定性较好,涂膜的附着力为1级,冲击强度50 kg·cm,柔韧性1 mm,在碱溶液中浸泡8 d和在盐溶液中浸泡22 d均无异常,其综合性能最好,符合相应的国家标准。

表3 水性环氧防腐涂料涂膜性能测试结果Table 3 Performance test results of the water-based epoxy corrosion-protective coating film

:

[1]WANG D H, BIERWAGEN G P.Sol-gel coatings on metals for corrosion protection [J].Progress in Organic Coatings, 2009, 64 (4): 327-338.

[2]GALLIANO F, LANDOLT D.Evaluation of corrosion protection properties of additives for waterborne epoxy coatings on steel [J].Progress in Organic Coatings, 2002, 44 (3): 217-225.

[3]徐晶, 刘国军, 刘素花, 等.水性防腐涂料的研究进展[J].现代涂料与涂装, 2010, 13 (12): 21-23, 28.

[4]HAVLÍK J, KALENDOVÁ A, VESELÝ D.Electrochemical, chemical and barrier action of zinc dust/anticorrosive pigments containing coatings [J].Journal of Physics and Chemistry of Solids, 2007, 68 (5/6): 1101-1105.

[5]WALTER G W.A critical review of the protection of metals by paints [J].Corrosion Science , 1986, 26 (1): 27-38.

[6]周立新.环氧树脂的相反转乳化与水性环氧树脂防腐涂料的研究[D].广州: 华南理工大学, 2004.

[7]LE PEN C, LACABANNE C, PÉBÈRE N.Structure of waterborne coatings by electrochemical impedance spectroscopy and a thermostimulated current method: influence of fillers [J].Progress in Organic Coatings, 2000, 39 (2/4): 167-175.

[8]GONZÁLEZ-GARCÍA Y, GONZÁLEZ S, SOUTO R M.Electrochemical and structural properties of a polyurethane coating on steel substrates for corrosion protection [J].Corrosion Science, 2007, 49 (9): 3514-3526.

[9]OLIVEIRA C G, FERREIRA M G S.Ranking high-quality paint systems using EIS.Part II: defective coatings [J].Corrosion Science, 2003, 45 (1): 139-147.

[10]NIKRAVESH B, RAMEZANZADEH B, SARABI A A, et al.Evaluation of the corrosion resistance of an epoxy-polyamide coating containing different ratios of micaceous iron oxide/Al pigments [J].Corrosion Science, 2011, 53 (4): 1592-1603.

Development of waterborne anticorrosive epoxy coating

LI Xiao-ping, LI Jing*, GAO Wen-cheng, LIU Hui

The effects of the dosages of water-based epoxy emulsion, defoamer, dispersant, and iron-titanium powder,and mass ratio of water-based epoxy emulsion to curing agent on corrosion protection property of water-based epoxy coating were studied by orthogonal test.The optimal formulation was determined as follows: waterborne epoxy emulsion 39wt%, defoamer 2.8wt‰, dispersant 4 wt %, iron-titanium powder 15wt%, and mass ratio of water-based epoxy emulsion to curing agent 2.08.The water-based epoxy emulsion coating film prepared under the optimal conditions features a 1-grade adhesion, impact strength of 50 kg·cm, and flexibility of 1 mm, and shows no abnormality after immersion in alkaline solution for 8 d or in salt solution for 22 d, having the best comprehensive performance and basically reaching the relevant national standards.

anticorrosive coating; waterborne epoxy emulsion; defoamer; iron-titanium powder; dispersant;corrosion resistance

School of Materials Science and Engineering, Shandong Jianzhu University, Jinan 250101,China

TU561.67

A

1004-227X (2013)12-0064-04

2013-07-15

2013-08-13

李小萍(1987-),女,湖北武汉人,在读硕士研究生,主要从事新型建筑材料研究。

李静,副教授,(E-mail)lijing-ck@163.com。

韦凤仙]