浅析精密组装系统的高精度定位

2013-09-17李有成

李有成

(中国电子科技集团公司第二研究所,山西太原 030024)

浅析精密组装系统的高精度定位

李有成

(中国电子科技集团公司第二研究所,山西太原 030024)

介绍了精密组装系统的功能以及系统组成,阐述了高精度定位的硬件结构以及视觉系统的标定,重点对Die边界搜索、模式匹配、定位基准等图形识别技术进行了深入探讨,为高精度组装设备的研发开拓思路和提供帮助。

精密组装系统;视觉标定;图像识别;高精度定位

精密组装系统(High precision assembly system)是专门针对半导体集成电路封装领域要求高精度、高一致性和高可靠性产品组装的设备,可用于混合集成电路、光电模块、微波模块、多芯片组件(MCM)等的组装,特别适合科研试制和产品的小批量生产。

精密组装系统具有点胶、蘸胶(daub dipping)、贴片、共晶焊、倒装芯片贴片等多种功能,此设备行程长(x轴达900 mm,y轴达500 mm),在全行程范围内贴装精度(焊后精度)要求达±12.7 μm。该系统硬件主要由计算机及接口系统、电气系统、机械系统、光学和视觉系统以及气路等组成。

要达到高精度贴装定位,必须从系统硬件设计、组装调试、视觉系统标定、图像处理及软件优化等方面整体考虑,采取综合措施,才能使系统的精度和效率最佳。

1 高精度定位的硬件设计及分析

硬件组成:传统的运动轴一般采用电机、联轴器、滚珠丝杆螺母、轴承支座、限位开关以及硬档块等构成运动执行及安全机构,以及电机旋转编码器、直线光栅尺等组成闭环系统。

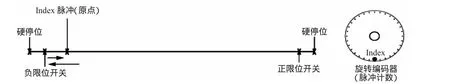

图1 电机精确回原点的过程示意图

为了实现高精度的定位需要,可采用直线电机(线性马达)避免传动副固有的机械误差(丝杆螺母误差虽可通过软件进行补偿,但调试过程费时且出厂即为固化值,使用中因磨损、松动等造成精度变化),而且直线电机驱动生成的粉尘颗粒少,同时满足了组装系统对精度和工艺清洁度的要求。

运动控制采用伺服电机或步进电机+旋转编码器(encode),设置原点接近开关用来校正原点位置,光电编码器index监测零点位置。图1所示为电机回原点的过程,当检测到负限位开关时,则沿逆向找到index标记后停止,这样再次运动时编码器将从0开始计数,此原点相对准确。因本系统采用cognex8000系列亚像素级视觉系统,故使用0.5 μm分辨率的线性光栅尺即可(0.1 μm分辨率的光栅尺价格剧增)。

系统定位误差的主要来源有:丝杆螺母的间隙、原点限位开关的灵敏性、旋转编码器/直线光栅尺格栅的误差、系统装配误差、视觉系统误差等组成,这些综合误差决定了系统的定位精度。

精密组装系统采用了视觉图像识别系统与闭环伺服运动控制系统相结合的办法,共同完成芯片在基板上的精密组装。由于闭环运动控制技术比较成熟,不再多述,下面仅对精密组装系统的视觉系统进行探讨,重点对视觉系统的标定、blob搜索以及模式匹配等方面加以论述。

2 视觉系统及其标定

2.1 视觉系统构成及功能

精密组装系统贴装精度达±12.7 μm ,则系统运动定位精度需±0.5 μm以上,而所贴装的芯片尺寸最小可达0.2 mm×0.2 mm,只有采用高精度、高效率的视觉识别系统才能完成高精度的组装和量产组装效率。

精密组装系统工作台和视觉系统布局如图2所示。

图2 组装系统工作台及相机布局示意图

视觉系统采用下视(Look down)和上视(Look up)两个相机。下视相机主要用于Waffle以及wafer芯片、基片台上的基板等目标物的成像及其坐标的定位,它是由一台CCD相机和两组放大倍率不同的镜头Mag1、Mag2组成,见图3所示。Mag1、Mag2位于θ转轴的同心圆上,以适应小元件和基板(共晶基板最大50 mm×50 mm)成像,或芯片分别进行粗(宽范围)/细(局部精细)显示,可按需要进行切换。上视相机主要用于校准下视相机 Mag1、Mag2的偏移、八转塔拾取头(Tools)、点胶头的校准以及倒装芯片成像。

图3 相机中心与θ旋转中心偏移

单色红光对LED芯片、镀金基板与载物台(黑色Waffle台、基片台,白色AIN共晶台)识别的功能较强,因此光学系统采用同轴光源和LED环形光源进行照明。通过软件调节亮度,增加元件与背景的对比度。图像识别系统采用256级灰度视觉系统,通过计算机板卡完成图像的采集。

视觉系统要获得精确的精度值,需要相机CCD平面和芯片的表面相平行,否则将发生透视性失真,从而很难保证精度。相机CCD与零件表面的平行通常通过人工调整夹具来保证,即使借助激光干涉仪也很难完全保证平行,而且需要耗费很长的时间。因此,必须采用相机参数标定进行修正。

2.2 视觉系统的标定

实际应用中,视觉系统的定位很大程度上取决于坐标变换的精度,所以提高视觉系统的定位精度必须对两个相机进行高精度的参数标定。

视觉系统的标定主要是确定像素坐标与物理坐标之间的关系。即坐标变换,以及修正透视性失真引起的畸变。我们采用直接光学方法,结合cognex软件功能,精确标定视觉系统。

制作经精密加工的标定块,它是一块经光刻工艺制作出精确图案的光学玻璃,标定块上图形位置精度达±0.1 μm。移动z轴使相机对标定块上的精细图案清晰聚焦,然后分别移动x、y,通过直线光栅尺的坐标反馈,反馈值是经结合伺服电机编程器脉冲计数和光栅尺软件插值后的值,由于相机存在安装误差,首先确定图像和实际x、y轴间的角度以及轴向放大因子,进而计算出相机像素与物理坐标的关系:

除标定相机像素与坐标的关系外,由于拾取转塔头、下视相机安装的位置并不在θ旋转中心,因此还需标定下视相机镜头与z轴中心的偏移量,8个拾取转塔头(Tools)相对位置和尺寸以及点胶头位置等。

相机的偏移是一项很重要的校准项,θ转动、Tools和聚焦焦距(即z坐标)均依赖它的精度。确定下视相机镜头的光学中心与θ转塔拾取头的中心线的相对位置。

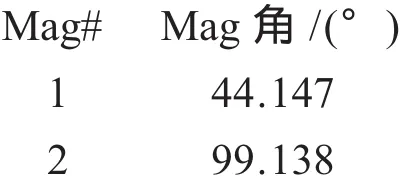

上下视相机关系(offset):上视相机固定在工作台上,利用小孔成像原理,制作校准定位器,见图4所示,将挡光板放在上视相机正上方,移动x、y使校准孔对正上视相机镜头中心,移动z轴使下视相机镜头通过校准孔聚焦于上视相机图形识别的搜索框范围(见图5)。

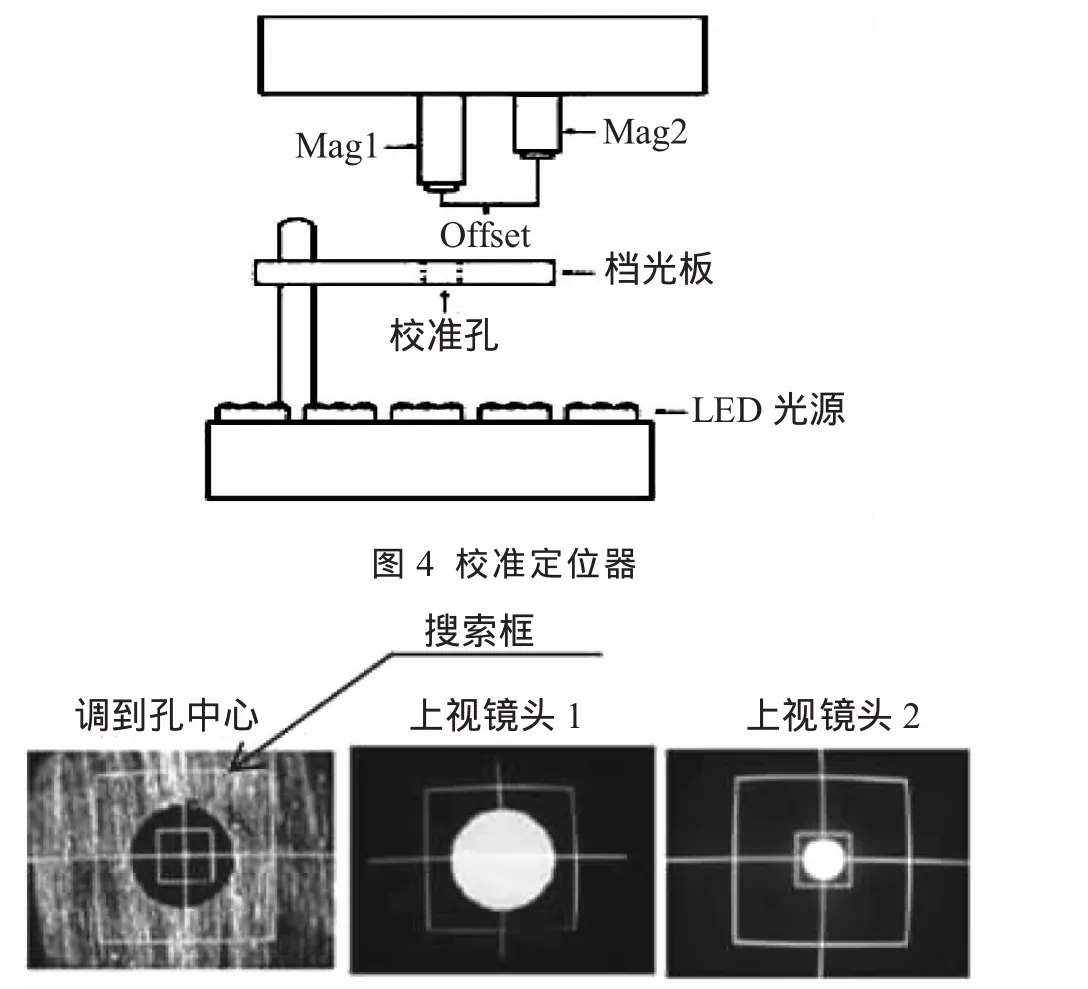

图5 校准Mag#1和Mag#2的偏移

通过上视相机分别对Mag1和Mag2中心聚焦,建立了Mag#1和Mag#2两个下视镜头之间的关系(偏移量),重复此过程,聚焦拾取Tools、点胶头,确定它们与Mag1的相对位置,这里不再详述。

3 芯片图像识别定位

图像识别定位的核心是元件的位置精度以及智能、高效的搜索路径规划。

3.1 图像预处理

对获取的图像进行二值化处理(产生8位256级灰度图),在二值化前后,分别对图像进行滤波平滑处理,以消除图像中的噪声和其他干扰。

3.2 边界搜索及边缘探测

图像特征分析主要包括图像分割、特征提取(几何形状、边界描述、纹理特性)等。机器视觉中常用的算法包括:搜索、Blob分析、边缘(Edge)、卡尺工具(Caliper Tool)等。

边缘是图像基本特征之一,是图像中两个具有不同灰度的均匀区域的边界,它反映了灰度的突变,因此边缘检测是图像匹配的关键。

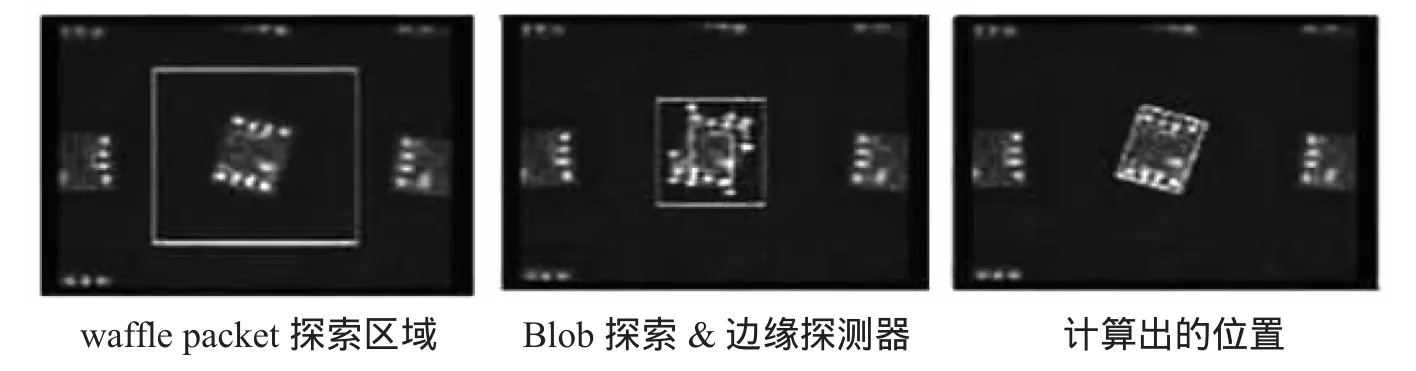

精密组装系统主要处理小型裸芯片,上料方式以Waffle Pack或 Gen Pack(为 50 mm×50 mm的方盒)以及wafer(200 mm晶圆盘)为主,Die通常为方形或矩形。由于Die在华夫盘中的存放位置不是特别规整,也不一定按阵列全部放满。图像识别系统从采集的包含华夫盘信息的图像中提取Die的边界特征,Die边界探索顺序分成三步:先进行Blob探索,然后边缘检测(Edge finder),再通过基准点计算出芯片的中心,进而确定该Die在华夫盘中的方向(倾角)。

Blob算法,就是在一块区域内把出现“灰度突变”的范围找出来,通过Blob探索进一步缩小搜索的区域,从而提高了边缘检测的速度。Blob搜索过程见图6所示,waffle pack的探索范围应稍大于waffle盒,Blob探索框通常选取大于元件对角线的15%~20%。

Blob算法主要是针对waffle中零星放置的小型die(如1 mm×1 mm以下)采用的快速搜索算法。

图6 Blob搜索过程

边缘探测器(Edge finder)采用几何图形匹配技术,从经Blob算法缩小的探索区域(见图6中间的Blob探索)的左侧和上侧开始,见图7所示,将图像中对比度发生变化的点定义为“边缘”。每个边缘探测器在一条直线上寻找产生对比度变化开始和结束的两点,当所有的边缘都已定位后,这些连线(connected)的点就绘成了一个矩形。

成功的边缘探测主要依赖照明,对比度越高,探测成功的机会就越大。

3.3 利用基准点确定方向

图7 边缘探测器

Die元件通常没有Mark标记,标准模型采用芯片上的4个角作参考定位。芯片的拾取和贴装定位方式:根据实际使用要求,可选面积(area)定位、焊盘(或凸点)定位、点定位3种方式,见图8所示。

图8 面积定位、焊盘/凸点定位、点定位

一般基板贴装选用面积定位,此方式需两个参考基准点,采用左上角与右下角作基准点,当然也可用左上角与右上角。由图形关于几何中心轴对称的性质,通过基准点,即可确定芯片中心点的位置及转动角度。

凸点倒装芯片则选焊盘/凸点定位方式,在元件和基板上分别选取对应的两个焊盘/凸点A、B作为定位基准。对于两端浸锡金属化的电容器,为了保证相邻元件间的相对定位精度,也可使用焊盘定位方式。点定位是一个点到点的贴放方式,即没有角度修正的直接贴装,如单焊盘元件,可实现快速贴装。

3.4 匹配度质量评价

在模板匹配算法中,图像匹配质量的度量值用Q表示,Q是一个从0~1 000范围的像素值,保证模式识别能找到目标,推荐的最小Q值的范围是750~900(即达75%~90%相似度)。调节同轴光源和环形照明光源,增加芯片与华夫盘、基板与基板载盘之间的对比度,增强图像匹配的质量和减小搜索时间。

除“Q值”外,完成边缘搜索、匹配算法所需的时间t(单位ms)同样重要,t值越小,匹配速度越快,是适宜的匹配算法。

4 结束语

本文研究了精密组装系统定位的硬件结构以及视觉系统的标定,结合Die在华夫盘中放置特点,提出了采用Blob分析和通过参考基准点的几何模式匹配相结合的快速定位方法。通过实验分析、验证,达到了预期目的,Die搜索时间一般小于30 ms,极大地提高了芯片贴装的位置精度以及图像处理的速度,可适应各种尺寸误差的Die以及Die在华夫盘中的放置误差,达到了工业现场应用的要求。

:

[1]解杨敏,刘强.高精度自动贴片机视觉系统定位算法研究[J].光学技术,2008,34(3):449-452.

[2]李建平,刘涛,邹中升.热超声倒装键合机视觉系统的设计与实现[J].中南大学学报(自然科学版),2007,38(1):116-121.

[3]马永华,耿瑞芳,张罡.基于Blob算法的机器视觉图像识别方法的研究[J].仪器仪表用户,2008(4):1-2.

Simply Analyse High Precision Positioning of Precision Assembly System

LI Youcheng

(The 2th Research Instite of CETC,Taiyuan 030024,China)

Abstract:This paper briefly introduces the function and the hardware composition of precision assembly system and expounds the hardware structure of high precision positioning and the calibration of vision system.focusing on the boundary of the die search,the pattern matching and the aligning fiducials that the pattern recognition technologies,the article makes an in-deeth discussion.Aming at providing some help and constructive suggestions for the assembly equipment of developing

Keywords:Precision assembly system;Vision calibration;Pattern recognition;High precision positioning

TP391.41

A

1004-4507(2013)12-0013-05

2013-11-13

李有成(1963-),硕士研究生,高级工程师,主要从事微组装工艺设备的研发和工艺技术研究。