轨道车辆用铝合金厚板角接自动焊工艺

2013-09-17姚肖洁侯振国王陆钊钮旭晶田忠利

姚肖洁,侯振国,王陆钊,钮旭晶,田忠利

(唐山轨道客车有限责任公司 制造技术中心,河北 唐山 063035)

0 前言

铝合金具有密度低、强度高、塑性好和优良的导电、导热性和抗蚀性等特点,逐渐成为工业上使用最多的结构材料,全铝结构的铝合金轨道车辆已经广泛用于我国铁路车辆制造业和城市轨道交通装备制造业。其中,牌号为6082的铝合金具有良好的热挤压成型性和焊接性能以及较高的强度,是轨道车体首选的铝合金板材和型材原材料。

随着生产中对焊接质量及焊接效率越来越高的要求,焊接机械手作为常见的一种自动焊设备,因为具有自动化程度高、焊接过程稳定和焊接状态容易保证一致等优点,已经在铝合金焊接中得到了较广泛的应用,尤其是在厚板焊接或者长大焊缝的焊接中,利用焊接机械手代替手工模式进行焊接,在减小焊接接头结构变形的同时,还能够获得较高的焊接质量,提高生产效率,改善劳动条件。但是机械手焊接时的冶金过程和手工焊有很大的不同,焊缝质量要受到焊接效率、焊接熔透性、焊接热输入、焊接气孔和裂纹的特殊制约,同时非一元化的焊接电源特性,使得自动焊参数的制定比手工焊要多花几十倍的时间[1]。以CLOOS机械手焊接厚板角焊缝为例,从解决焊接过程中的常见问题的角度,分析了机械手焊接时几个主要焊接参数和外部因素对焊缝外观尺寸及成形、焊缝内部质量的影响。

1 厚板角接自动焊常见问题

厚板焊接过程中,存在母材散热较快、所需热输入较大等问题,在使用自动焊设备焊接角焊缝的焊接工艺试验过程中,多次出现焊接缺陷,包括外观形状和尺寸缺陷及焊缝内部缺陷,延长了工艺试验的周期,影响产品的生产进度。在实际生产过程中,焊接缺陷还会带来相应的返修,影响产品的生产进度,6082-T6铝合金作为(固溶热处理+人工时效)固溶时效强化铝合金,焊接产生的热量会使焊接接头发生软化[2],返修次数过多,工件整体热输入增加,会引起焊接热影响区的母材强度急剧下降,进而对车体的整体强度有一定的影响,造成行车时的安全隐患。

在角接自动焊工艺试验过程中,出现的主要问题包括:a.焊缝偏向某一侧母材;b.焊角尺寸不能满足设计要求及其他成形不良缺陷;c.焊缝根部出现裂纹。

针对上述问题进行综合分析,将焊接工艺进行适度的调整与匹配,解决了上述问题,并对几个主要影响因素进行了分析。

2 试验方案

2.1 试验材料

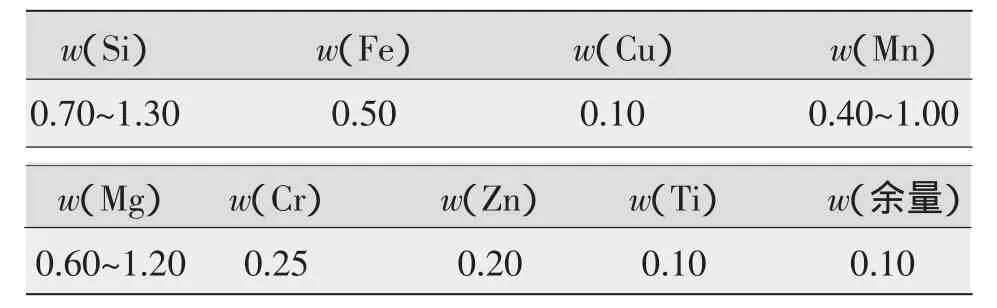

试验用材料为6082铝合金试板,规格15 mm×300 mm×500 mm和 15 mm×150 mm×500 mm,热处理状态为T6,即固溶热处理+人工时效,其化学成分见表1。焊前先采用D40清洗剂对焊缝附近的母材上的油脂进行清洗,之后用风动打磨工具打磨去除焊缝附近的氧化皮。

表1 6082铝合金的化学成分Tab.1 Chemical constituent of 6082%

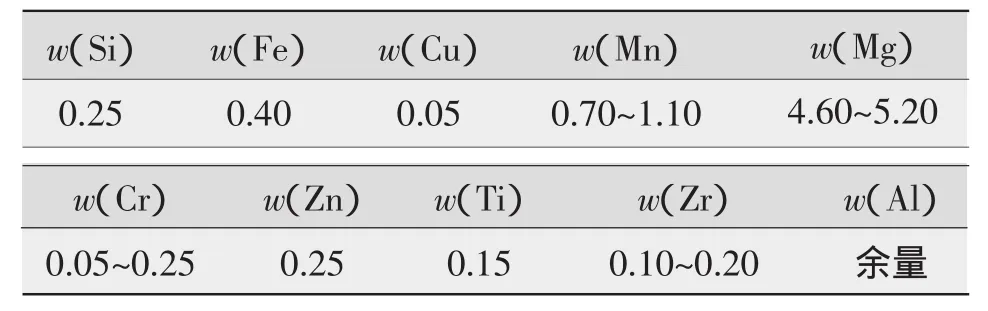

焊丝采用ER5087,规格φ1.6 mm,化学成分见表 2,保护气体采用三元混合气 φ(Ar)70%+φ(He)29.985%+φ(N2)0.015%。

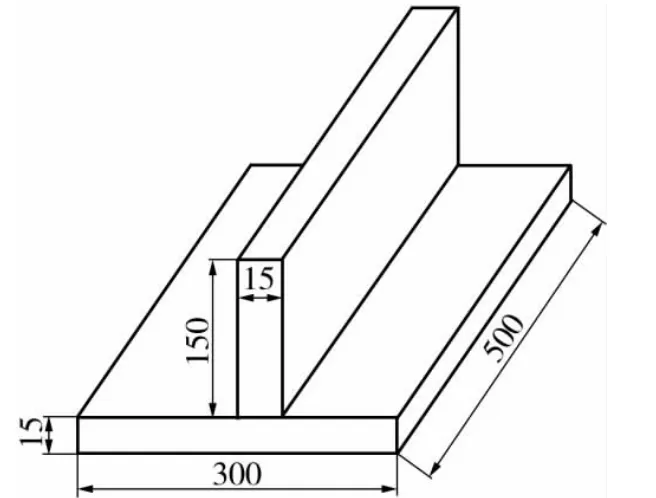

在进行焊接工艺试验时,装配简图如图1所示,将15 mm×150 mm×500 mm规格的铝板作为立板进行焊接,焊接角焊缝的尺寸为a6。

表2 5087焊材的化学成分Tab.2 Chemical constituent of 5087%

图1 角焊缝装配示意Fig.1 Sketch map of fillet weld assembling

2.2 试验方法

采用德国生产的CLOOS焊接机器人进行焊接,焊后用锯床切取宏观金相试样,将试样两断面锯平,在机械抛光机上打磨平整,采用10%的NaOH腐蚀液腐蚀,使用酒精洗净,吹干后在放大镜下观察焊缝的宏观组织形貌。

通过试验得到了一组合理的工艺参数,观察其宏观金相,焊缝根部和侧壁熔合良好,焊角尺寸符合要求,无焊接缺陷。

3 试验结果与分析

3.1 焊接规范

如何合理匹配焊接速度、送丝速度、脉冲频率、脉冲时间等焊接参数来满足最佳的焊缝成形状态和焊接效率,是应用机械手进行焊接的关键。在此主要从焊缝填充量和热输入量两个角度分析上述焊接参数的主要作用,提取三组试验采用的焊接工艺参数进行分析,如表3所示。

(1)焊缝填充。

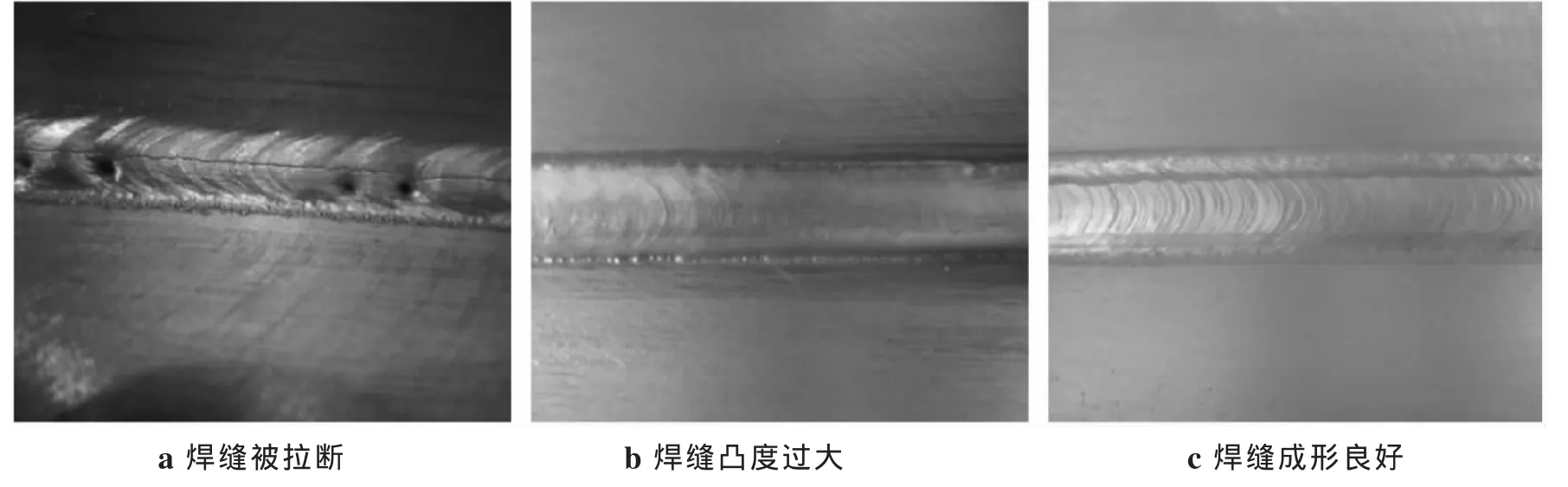

在焊接厚板角焊缝的试验初期,出现焊角尺寸不满足设计要求的问题,而焊缝熔合良好,表明焊缝的金属填充量不足。在焊接参数中,送丝速度主要控制单位时间内焊缝金属的填充量,焊接速度则是通过控制单位时间焊枪沿焊道的行进速度来影响焊缝金属的填充,合理选择送丝速度和焊接速度并匹配其他焊接参数可以获得相应的焊缝尺寸,并保证焊缝的外观成形质量,如图2c所示。如果两者匹配不合理,比如送丝速度过小而焊接速度过大时,会造成焊缝表面拉断,如图2a所示。相反,则会导致角焊缝凸度过大,如图2b所示。

表3 角接自动焊的工艺参数Tab.3 Welding parameter of automatic fillet welding

图2 焊缝的外观质量Fig.2 Appearance of welding seam

另外,焊接电压决定了功率,当焊接电压低时,焊缝宽度变小,电弧的硬度高,穿透力强,但是电压过低容易引起飞溅,导致电弧不稳定。适当提高焊接电压,会增加焊缝宽度,电弧也比较平稳,但是过大的电压也会使得电弧发飘,不利于焊缝熔合效果。

(2)焊接热输入。

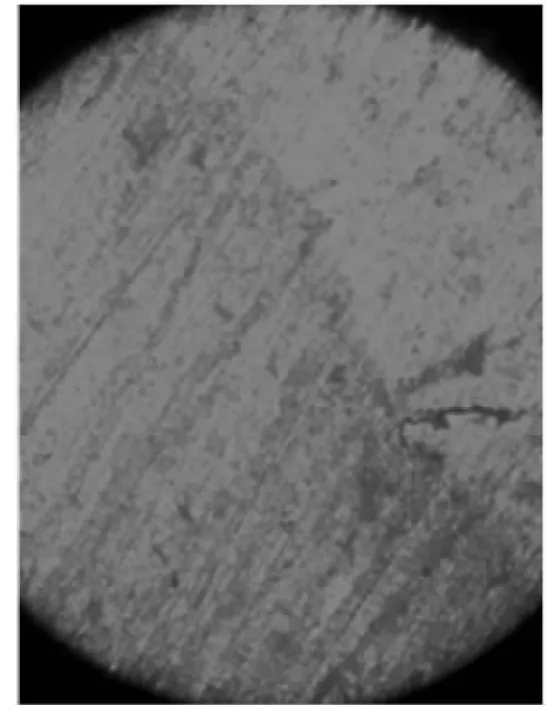

焊接热输入是影响焊接接头组织晶粒大小、强度和韧性的重要因素,焊接热输入过大会导致热影响区过时效而发生软化,在晶粒粗大的焊接热影响区,低熔点共晶相Al-Mg2Si以薄膜状分布在晶粒界面上[3],在焊接应力的诱导下产生裂纹,并伴随裂纹向焊缝中间及周围母材扩展,成为液化裂纹。因此,热输入过大是导致焊接接头热影响区软化、晶粒粗化、焊接裂纹产生和扩展的根本原因[4]。根据铝合金MIG焊接的焊接热输入计算式(Q=0.8UI/v),自动焊的速度、焊接电压与电流直接关系到焊接热输入,焊接速度过低,焊接电压与电流过高,都会使得热输入过大,导致热处理铝合金严重退火,进而在焊后收缩带来的应力作用下产生根部裂纹并扩展。

根据表3中的三组参数进行了自动焊焊接试验,采用第一组参数得到的焊角尺寸为5.3,不满足设计的a6尺寸要求,采用第2组和第3组进行焊接,均获得了满足要求的焊角,焊角约为a6,但在使用第2组参数进行焊接时,焊缝根部出现了扩展裂纹,如图3所示,结合上述分析,判断为第2组的焊接热输入过大导致。第3组的焊接参数最为合理。

图3 角焊缝根部出现裂纹Fig.3 Root crack of fillet weld

3.2 焊枪调整

在角焊缝的焊接过程中,通过调整焊枪可以得到良好的焊丝指向和位置,从而获得良好的焊缝成形和根部熔合情况。在本研究的工艺试验过程前期,由于焊枪调整不合理等因素作用,使得焊角多次偏向某一侧母材,减小了焊角的有效厚度,并容易造成焊趾处熔合不良。

(1)焊枪角度。

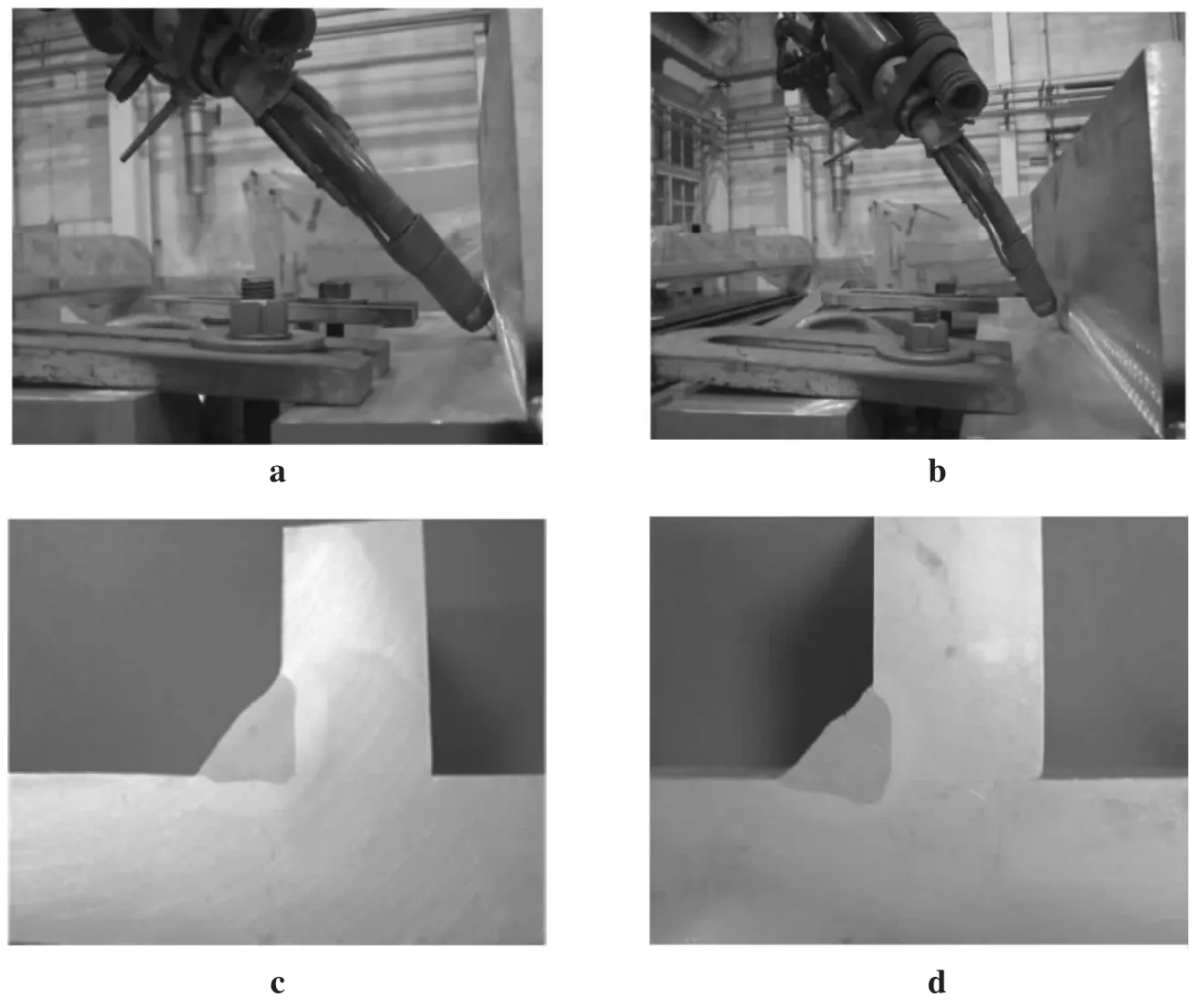

理论上讲,如果底板与立板的板厚相同时,焊丝指向以45°指向焊缝根部,如图4a所示,即可保证焊缝上沿和下沿熔合良好,且偏角不大,宏观金相如图4c所示。如果焊枪角度过大,则焊丝过于偏向底板,如图4b所示。在焊接过程中,由于底板的母材熔化和填充金属熔敷过多,会导致立板处的焊缝金属填充量不足,焊缝成形后偏向底板侧,如图4d所示,焊角偏移使得角焊缝的有效厚度小于要求尺寸,进而无法满足设计的焊接强度要求。与此同时,如果焊前预热温度和焊接热输入控制不当,还可能会引起立板侧焊缝熔合不良或者底板侧母材过热被烧穿的隐患。

图4 焊枪角度对焊缝宏观金相的影响Fig.4 Effect of welding torch angle on the macrofractography

反之,如果焊丝过于偏向立板,会导致成形后的焊缝过于偏向立板,也会带来焊缝有效厚度不足、强度不够等问题。

在实际焊接过程中,焊枪角度还会受到焊丝的挠度等的干扰,在调整焊枪角度时,要根据焊丝的弯曲情况对焊枪角度进行适当调整。

(2)焊枪前倾角。

通过调节焊枪前倾角的大小,可以控制焊接过程中保护气体喷出的路线,进而影响其对焊接熔池及相邻焊接区域的保护效果。过小的焊枪前倾角使得喷嘴气体产生紊流,电弧周围空气进入,使熔池缺少保护而产生缺陷,过大的焊枪前倾角会使已成形但尚未完全凝固的焊缝区域由于缺乏保护而产生氧化,焊缝发黑[5]。

在使用机械手进行焊接时,为减小焊接热输入,多使用焊枪直拉的方式进行焊接,此时可以通过适当减小焊枪前倾角来减小焊缝的余高,同时也可有效解决焊缝窄、焊趾处不圆滑、盖面焊缝成形差的问题。通常,机械手焊接的焊枪前倾角度选择 75°~80°。

3.3 热传递

与碳钢、不锈钢相比,铝及铝合金的重要特性之一就是热导率较大,其导热速度是钢的3倍。当环境温度较低或者母材的厚度较大时,铝合金焊接需要的热量更大。为了保证在一定的焊接工艺规范条件下,焊接接头的热循环曲线保持一定形状,进而获得满意的焊接接头性能,一般在焊接厚板之前要使用烤枪对焊接区域进行火焰预热,以减小热输入和降低热量损失,预热温度控制在100℃~120℃。

在焊接工艺试验中,由于底板与平台接触,除去母材自身与空气之间的热传递之外,还与平台之间存在热传导,而立板不与除空气外的其他介质接触。同时,试验采用的立板尺寸为底板的一半,也有助于分析传热对焊缝熔合效果的影响。在焊接过程中,虽然立板与地板厚度相同,但是由于立板尺寸较小,散热速度要远低于底板,立板的焊缝根部熔合情况明显好于底板。

另外,为避免立板与底板的焊前温度相差过大,预热时尽量多预热底板,进而通过热传导的方式加热立板,同时,将底板下方垫起,可减少底板与除空气外其他介质之间的热传递。

3.4 约束条件

(1)装配间隙。

在角焊缝焊接的过程中,装配质量对焊缝的焊接质量有决定性的影响,如果焊接前间隙过大,会形成角焊缝焊接的裂纹源,裂纹扩展形成焊缝缺陷,影响产品质量。同时,装配间隙带来的焊接应力可能诱使焊接裂纹的发生与发展。

在工艺试验过程中,针对装配间隙较大的焊缝,分别在点固段和未点固段进行取样,通过对比发现,背后有点固焊缝的角焊缝根部出现裂纹的几率明显低于无点固焊缝处。因此,在装配过程中,采用合理的压卡,在标准规定范围内尽量降低角焊缝的装配间隙,能够有效地降低焊接接头应力,避免焊后接头的应力过于集中,进而避免焊后裂纹的产生。

(2)工装压卡。

为了保证焊缝的装配间隙,使用合适的工装和卡具必不可少,同时应当注意的是,角焊缝焊接过程中,焊缝收缩会引起工件发生变形,其中以角变形为主。如果工装压卡不合理或不到位,在焊接过程中,靠近起弧端的焊缝收缩使工件发生变形,直接影响未焊段焊缝的焊枪角度,进而影响焊缝的外观及内部质量,因此,应对工件的压卡给予足够重视。

4 结论

通过上述分析可知,焊缝的焊接质量受焊接规范、焊枪调整、工件热传递及约束条件等因素的限制,而这几个因素之间又相互制约。针对厚板角接自动焊试验中出现的主要问题,对上述四个因素进行工艺分析并优化,为克服机械手焊接角焊缝乃至其他类型的焊缝时的缺陷提供了一定的参考,有助于提高生产效率。

(1)焊缝偏向某一侧母材:调整焊枪角度,使焊丝以45°指向焊缝根部;同时,要使用有效的压卡,控制焊接过程中角变形;预热时尽量多预热散热较快的一侧母材。

(2)焊角尺寸不能满足设计要求及其他成形不良缺陷:合理匹配焊接参数,关键是送丝速度和焊接速度的调整;同时,尽量使焊枪前倾角度在75°~80°。

(3)焊缝根部出现裂纹:调整焊接参数,降低焊接热输入;在焊前尽量减小装配间隙。

:

[1]王炎金,丁国华.铝合金车体制造关键技术研究[J].焊接,2007(7):12-16.

[2]刘春宁,王秀义,钮旭晶,等.补焊对6082铝合金焊接接头组织和性能的影响[J].焊接技术,2012,41(1):5-7.

[3]刘仁培,董祖珏,潘永明.6082和ZL101铝合金低熔共晶测试与分析[J].焊接学报,2005,26(10):27-30.

[4]刘春宁,唐衡郴,王陆钊,等.轨道车辆用铝合金自动焊搭接接头裂纹研究[J].电焊机,2011,41(11):39-43.

[5]王炎金.铝合金车体自动焊技术研究[J].金属加工,2009,(增刊):99-104.