矿用救生舱瓦斯爆炸动力响应数值模拟

2013-09-16张博一李秋稷

张博一,李秋稷,王 伟

(哈尔滨工业大学 土木工程学院,150090 哈尔滨)

我国作为能源消费大国,煤炭在我国一次能源生产的格局中占有近70%的绝对比重.我国煤炭产量虽然只占世界煤炭产量的1/3,但煤矿矿难死亡人数占世界煤矿事故死亡人数的4/5.据统计,在各类煤炭矿难中,瞬间死亡人数比例只有不到10%,而事故发生后形成的高温、缺氧、毒气弥散等次生灾害是造成井下人员伤亡的主要原因.矿用救生舱是指在矿井下,当发生灾难或意外事故时,井下作业人员用于逃生、避难等待救援的一个密封装置设备,在国内外应用日趋广泛[1-4],当煤矿井下发生瓦斯或煤尘爆炸时,会产生强大的冲击波作用在舱体上使其发生变形甚至失效,直接危及舱体内避险矿工的生命安全,因此救生舱舱体的抗爆炸冲击性能是救生舱设计时需要考虑的关键因素.

评价救生舱的抗爆性能主要采用实物爆炸试验和数值分析方法.国内仅有重庆煤科总院能完成实体救生舱的模拟井下巷道瓦斯爆炸试验[5],由于瓦斯爆炸实验为实物破坏性试验,实验具有复杂性和随机性,且实验成本昂贵,因此采用数值模拟计算救生舱的抗爆性能是一种更为科学合理的方法.救生舱抗爆性能的数值分析是一个复杂的流固耦合问题,关于瓦斯爆炸荷载的研究主要集中在瓦斯爆炸冲击波及燃烧火焰的传播特性这两方面[6-8],但对于瓦斯气体爆炸冲击波作用下救生舱动力响应方面的研究少有报道,杨旭东等[9]采用ABAQUS 有限元分析软件利用施加静载的方法对救生舱性能进行了模拟分析,马立东等[10]应用非线性显式有限元算法对救生舱爆炸冲击响应进行模拟,得出冲击过程中的舱体应力、应变变化规律和最终变形情况.

尽管在救生舱抗瓦斯爆炸性能数值模拟方面已经开展了一些有益研究,但在模拟爆炸荷载方法上多采用等效三角形冲击波加载[9-11],该方法的缺陷是忽略了冲击波作用在舱体后发生的反射,绕流等现象对舱体产生的二次冲击作用,也就是未能真实模拟在实际巷道中爆炸冲击波产生的流场与救生舱舱体之间的流固耦合作用.本文利用显式动力非线性有限元软件ANSYS/LS-DYNA,采用ALE 流固耦合多物质单元,建立巷道内瓦斯爆炸流场、空气及救生舱数值模型,模拟瓦斯爆炸冲击波在巷道内传播及与救生舱舱体之间的流固耦合相互作用,研究两类典型结构形式的救生舱在瓦斯爆炸荷载作用下的动力响应特性.

1 有限元模型

1.1 救生舱三维几何模型

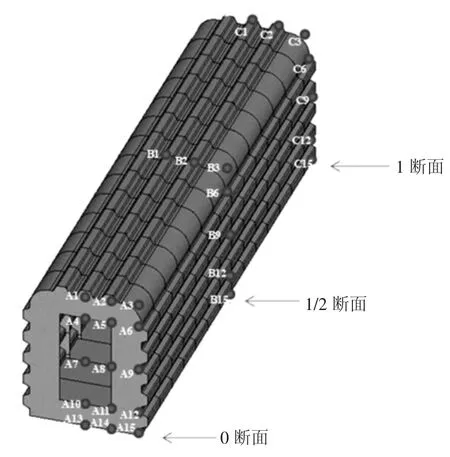

由于救生舱舱体蒙皮及端板厚度相对于救生舱整体尺寸较薄,因此舱体蒙皮及端板采用ANSYS/LS-DYNA 单元库中提供的4 节点空间薄膜单元SHELL163 建立有限元模型.需要对舱门及法兰处重点处理,采用8 节点实体单元SOLID164 单元划分.瓦斯气体及空气域采用实体单元SOLID164.

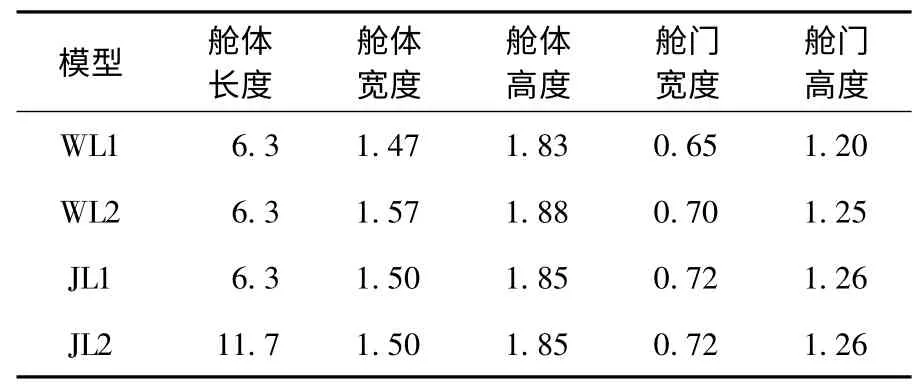

舱体有限元模型及其结构尺寸如图1、表1所示.其中WL1 与WL2 模型舱体外壁均采用瓦楞形结构,舱体长度相同但截面尺寸不同,JL1 与JL2 模型舱体外壁均为纵横交错加强筋平板结构,截面尺寸相同但舱体长度不同.以此对比研究两类不同舱体外壁形式的救生舱截面尺寸、舱体长度以及结构形式对舱体瓦斯爆炸荷载作用下的动力响应特性的影响.4 种舱体各部件的厚度完全一致,各构件所用材料及厚度见表2.

图1 三维有限元模型

表1 救生舱模型尺寸参数 m

表2 救生舱结构各构件材料及厚度值

1.2 材料模型

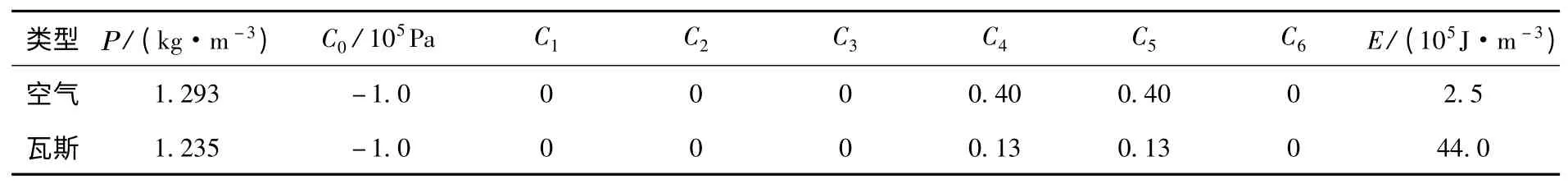

在数值模拟中,利用LS-DYNA 材料库的空物质MAT-NULL 模型及线性多项式状态方程EOS-LINEAR-POLYNOMIAL 描述空气和瓦斯的流动状态[12],即

式中:ρ0、ρ、E 分别为初始密度,当前密度和内能;C0~C6为状态方程参数,μ=ρ/ρ0-1.参数取值见表3.

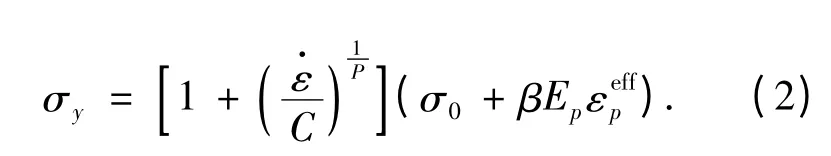

钢材采用非线性塑性材料模型PLASTIC-KINEMATIC 来模拟,该材料模型由于考虑了应变率效应,适合模拟爆炸冲击荷载作用下的金属材料.其中考虑应变率效应影响后的材料屈服应力为

表3 空气和瓦斯状态方程EOS-LINEAR-POLYNOMIAL 参数

表4 钢材的力学性能指标

1.3 瓦斯爆炸荷载及巷道模型

目前,国家安全生产监督管理总局发布的《煤矿可移动式硬体救生舱通用技术条件》(报批稿)对救生舱抗爆炸冲击能力有明确的规定,要求分析作用在救生舱舱体结构上的爆炸荷载为峰值不小于2.0×0.3 MPa 的入射爆炸冲击波荷载(其中2.0 为安全系数).本次数值模拟提取爆炸流场入射冲击波作用在舱体上的压力时程曲线见图2.

图2 爆炸流场入射波压力-时程曲线

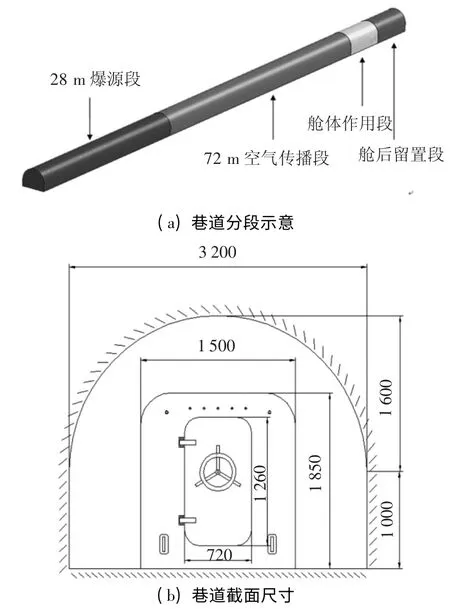

巷道模型分为4 部分:瓦斯爆源段(200 m3瓦斯/空气混合气体)、空气传播段、舱体作用段和舱后留置段,巷道分段示意及巷道与救生舱截面关系尺寸见图3.瓦斯/空气混合气体爆炸产生的冲击波在传播过程中,巷道各壁面有较强的反射能力,冲击波传播越过舱体后仍继续传播,因此巷道断面出口端采用流出边界,其他边界均采用刚性固壁全反射边界.

2 计算结果及分析

2.1 救生舱上冲击波压力分布

以模型WL1 为例,给出救生舱迎爆面、顶面、侧面及背面在爆炸冲击波作用下的压力场分布情况,模型压力测点布置见图4.

图3 巷道模型(mm)

图4 WL1 各位置压力场分布

图5 为WL1 在不同位置处的压力场分布情况.从图5 可看出,作用于舱体各个表面的压力,沿高度和长度方向均呈现逐渐降低的变化趋势,这也表明爆炸冲击波压力沿着舱壁向后传播的过程是一个波阵面压力和速度不断衰减的过程.

图5 WL1 各位置压力场分布

2.2 救生舱主舱门动力响应分析

2.2.1 主舱门应变结果分析

救生舱主舱门在爆炸冲击荷载下最大塑性应变发生在400 ms 时刻,此时各个舱体主舱门对应的塑性应变云图见图6.

图6 400 ms 时刻主舱门塑性应变云图

最大塑性应变及分布情况见表5.模型JL1同JL2 的塑性应变基本一致,模型JL1、JL2 同WL1、WL2 相比,塑性区域更加广泛,塑性分布更加均匀,结构更加合理.

表5 主舱门最大塑性应变及分布情况

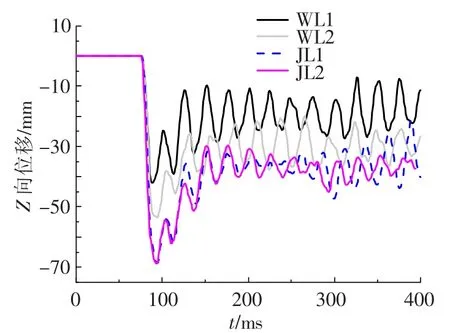

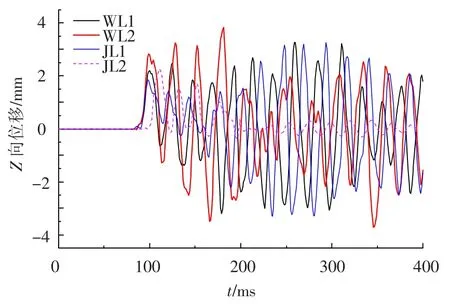

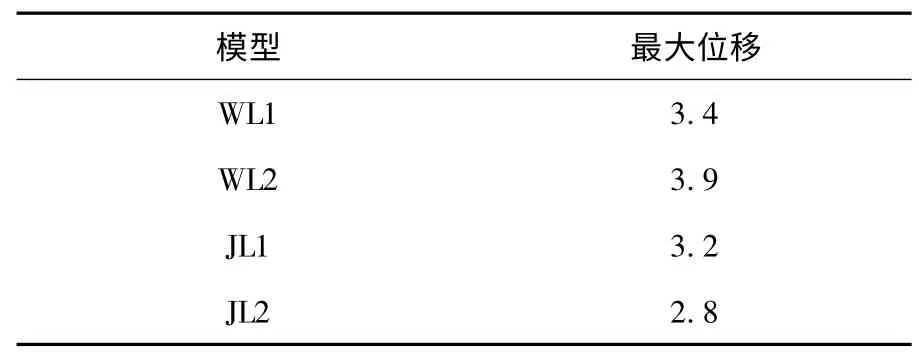

2.2.2 主舱门位移结果分析

取主舱门中心点为测点,提取4 个舱体模型主舱门测点处位移时程曲线,图7 为4 个舱体主舱门中心点位移时程曲线对比.从图7 得知,4 个舱体模型主舱门中心点均在79 ms 时产生位移,然后迅速增加,到达位移峰值后又出现回弹现象,这是由于舱体结构在爆炸冲击波作用下会出现往复振动的现象[13].主舱门中心点最大位移值见表6.可知模型WL2 和WL1 相比,主舱门中心点最大位移值要高出27.6%;JL1 跟WL2 相比,主舱门中心点最大位移值要高出28.5%;JL2 和JL1的位移最大值相等.需要指出,对于JL1、JL2 最大位移为70 mm,然后迅速降到40 mm左右,其后位移在40 mm左右发生往复振动现象,从70 mm 落到40 mm 如此大的位移落差应是救生舱整体的塑性变形或者屈曲导致的位移,而不是往复振动导致的.

表6 主舱门中心点最大位移值 mm

图7 不同舱体主舱门位移时程曲线

2.3 前端板动力响应分析

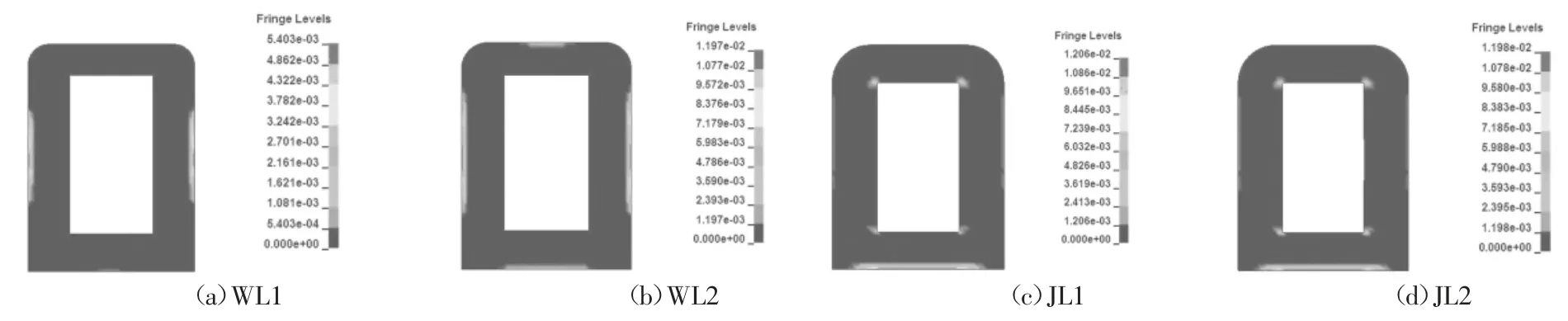

2.3.1 前端板应变结果分析

救生舱前端板在爆炸冲击荷载下最大塑性应变发生在400 ms 时刻,应变云图见图8,最大塑性应变及分布情况见表7.

计算分析结果表明,模型WL2、JL1 和JL2 较WL1 前端板塑性应变要大得多,表明舱体的结构形式及迎爆面端板的尺寸对救生舱前端板的抗爆性能影响较大.

2.3.2 前端板位移结果分析

取前端板门框上沿、门框右侧及门框下沿为测点.舱体模型门框右侧位移时程曲线见图9.

表8 所示为4 种不同规格舱体前端板各测点最大位移值.可以看出,WL2 前端板位移各测点位移均比WL1 高;JL2 和JL1 的位移基本一致,并且高于WL2,可知迎爆面端板的尺寸对其在爆炸冲击作用下的位移响应影响较大.

图8 400 ms 时刻前端板塑性应变云图

表7 前端板最大塑性应变及分布情况

图9 不同舱体前端板测点位移时程曲线

表8 不同规格舱体前端板各测点最大位移值 mm

2.4 舱体顶面、侧面动力响应分析

2.4.1 舱壁应变结果分析

救生舱舱壁在爆炸冲击荷载下最大塑性应变云图见图10.可以看出,4 个舱体仅在舱壁与前端板的连接处出现塑性应变,且其应变值均非常小.

2.4.2 舱壁位移结果分析

取4 个舱体模型的沿长度方向1/4、1/2、3/4处的顶部中间点(分别为D1、D2、D3 测点)和侧部中间点(分别为C1、C2、C3 测点)为测点.提取舱体C1、D2 位移时程曲线,见图11.表9 为舱体顶面、侧面各测点最大位移值.

图10 400 ms 时刻舱壁塑性应变云图

表9 舱体顶面、侧面各测点最大位移值 mm

图11 舱壁顶面及侧面中间点位移时程曲线

可以看出,模型WL1、WL2 和JL1 的舱体顶面和舱体侧面的位移均是中间最大,两端稍小,但是JL2 表现出舱体前段位移较大,可见对于4 种规格舱体,爆炸冲击波产生荷载较大处为距前端面的相同距离处,而JL2 舱体较长,那么相对于较长舱体则为中前端;WL2 跟WL1 相比,同测点处位移要高出9.93%~40.1%,这是因为WL2 顶面和侧面宽度尺寸相对更大,从而刚度更小;JL1 与JL2 在同测点处的位移相差不多,但要比WL2 高出24.4%~84.4%,这说明在相同爆炸冲击波作用下,瓦楞型的救生舱结构具有更大的刚度.

2.5 逃生门动力响应分析

逃生门所在位置为后端板上,取逃生门中心点为测点,提取测点处的位移时程曲线,见图12.最大位移值见表10.

图12 不同舱体逃生门中心点位移时程曲线

表10 逃生门中心点最大位移值 mm

从图12、表10 可看出,爆炸荷载作用下,4 种模型逃生门位移相差不大且位移值均相对较小(3 mm 左右).可见,逃生门由于背离迎爆面,爆炸冲击波对其产生的影响较小.

3 结论

1)在同一截面尺寸巷道内,舱体迎爆面截面尺寸对于舱体的抗爆性能影响较大,截面尺寸越大,迎爆面受到的冲击波压力越大,舱体产生的变形越大,舱体抗爆性能相对越弱.

2)舱体外壳结构形式对舱体的抗爆性能影响显著,采用瓦楞型侧壁的舱体结构能有效增大舱壁的抗弯刚度,且无需在舱壁焊接加强筋,较加筋板舱壁更节省材料.

3)计算分析表明,改变舱体长度对于舱体的抗爆性能影响不大,长度较大的舱体其后半段由于受到的空气冲击波压力较小,其后半段产生的变形也相对较小.

[1]艾长波.矿用救生舱国内外发展概况[J].舰船防化,2010(6):5-8.

[2]张鹏,胡桃英,胡敏,等.矿用可移动式救生舱的现状及其环境监测系统的统计方案[J].工矿自动化,2011(8):29-32.

[3]程健维,杨胜强,程涛.国外矿井救生舱研究现状及问题分析[J].煤炭科学技术,2010,38(11):93-96.

[4]张安元,曲效成.煤矿井下移动救生舱的发展现状及趋势[J].西安科技大学学报,2011,31(6):803-808.

[5]樊小涛.矿用救生舱抗爆性能试验研究[J].矿业安全与环保,37(3):25-30.

[6]吴世永,张舵,卢芳云.坑道内爆炸波的传播规律研究[J].地下空间与工程学报,2010,6(2):396-399.

[7]司荣军.矿井瓦斯煤尘爆炸传播规律研究[D].济南:山东科技大学,2007.

[8]王东武,杜春志.巷道瓦斯爆炸传播规律的试验研究[J].采矿与安全工程学报,2009,26(4):475-480.

[9]杨旭东,金亮亮,李家春.煤矿救生舱的爆炸模拟分析[J].煤矿机械,2012,33(2):113-114.

[10]马立东,潘海彦,王云,等.井下救生舱抵抗爆炸冲击的数值模拟[J].振动与冲击,2012,31(20):172-176.

[11]曾一鑫,白春华,李建平,等.巷道救生舱抗冲击数值仿真[J].煤炭学报,2012,37(10):1705-1708.

[12]张秀华.燃气爆炸冲击作用下钢框架抗爆性能试验研究与数值模拟[D].哈尔滨:哈尔滨工业大学,2011.

[13]侯玮,曲志明,骈龙江.瓦斯爆炸冲击波在单向转弯巷道内传播及衰减数值模拟[J].煤炭学报,2009,34(4):509-513.