含孔隙CFRP层合板冲击损伤试验

2013-03-28张阿樱张东兴

张阿樱,张东兴

(1.哈尔滨工业大学 材料科学与工程学院,150001 哈尔滨;2.哈尔滨学院图书馆,150086 哈尔滨)

和传统材料铝和钢相比,CFRP层合板由于具有比强度高、比模量高、耐腐蚀等优点,广泛地应用于航天、航空、国防等高技术领域[1-2].但是复合材料层合板在受到冲击作用时易产生内部损伤,破坏了结构的整体性,从而限制了复合材料层合板结构的应用[3].当受到冲击荷载时,能量通过复合材料的弹性变形被吸收,当能量超过某一阈值时,复合材料会产生一些损伤模式[4],包括压痕(凹坑)、分层、基体开裂、纤维/基体脱粘、纤维断裂、塑性变形等损伤[5-6].CFRP 层合板在动态荷载作用下,尤其是冲击荷载作用下其阻抗较低,导致复合材料力学性能显著下降[7-9].为了保证受到冲击损伤的复合材料结构在服役期间不发生突发性破坏,对复合材料的损伤容限性能进行研究,评价复合材料结构冲击后剩余强度具有重要意义[10].

孔隙是复合材料中最为常见的制造缺陷之一[11-12],大量研究表明,孔隙对复合材料结构的物理及力学性能存在有害影响[13-15].因此,分析孔隙对复合材料冲击后力学性能的影响,对于合理有效地使用复合材料十分必要.目前,很多学者对复合材料的冲击阻抗性能及损伤容限性能进行了研究[3-10],但是,针对孔隙率对复合材料层合板冲击损伤容限性能影响的研究还非常少见.因此,本文研究了三种孔隙率的CFRP层合板试样分别受到3、6、9、12、15 J五种能量的冲击后剩余拉伸强度,并采用超声C扫描、金相显微镜、热揭层及目视等方法对CFRP层合板试样的冲击损伤进行检测.

1 试验

1.1 不同孔隙率CFRP层合板制备

试验原材料为织物碳纤维/环氧树脂复合材料(T300/914)层合板,碳纤维增强环氧树脂预浸料由Hexel生产,纤维体积分数为52%.层合板铺层方式为[(±45)4/(0,90)/(±45)2]S,采用热压罐成型工艺,固化压力分别为0.4、0.2、0 MPa,利用扫描仪(Krautkramer Branson USD15)对层合板进行超声A扫描,测量出不同固化压力生产的层合板孔隙率分别为0.33%、0.71%及1.50%.

1.2 金相显微镜检测

根据GB/T 3365—2008《碳纤维增强塑料孔隙含量和纤维体积含量试验方法》用金相显微镜(VNT-100)对CFRP层合板试样孔隙形貌进行检测.

1.3 冲击试验

根据ASTMD 7136《纤维增强聚合物基复合材料落锤冲击损伤阻抗测量标准试验方法》对CFRP层合板进行冲击试验,层合板试样尺寸为230 mm×25 mm×4.5 mm.采用落锤式冲击试验机(JLW-100),钢制半球形冲头直径为12.7 mm,冲头质量为5.0 kg.通过夹具将层合板试样进行四边简支并固定,冲击点位于层合板试样跨中处.在室温环境中对孔隙率为0.33%、0.71%及1.50%的 CFRP 层合板试样分别进行 3、6、9、12、15 J五种能量的冲击试验,每组冲击试验取5个试样.

1.4 冲击损伤检测方法

采用游标卡尺测量基体裂纹长度及凹坑深度,游标卡尺精度为0.02 mm.

采用光学显微镜(JX-2000B)检测基体开裂、纤维断裂及分层等冲击损伤.

本试验采用水浸式超声C扫描设备(D9500C)检测冲击损伤,并用图像分析软件Image-Pro Plus测量冲击损伤投影面积.

热揭层方法是将配制的增强剂溶液注入冲击损伤区域,然后将试样放入设定温度为425℃的马弗炉中加热30~40 min,待环氧树脂基体热解后,将冲击试样从马弗炉中取出并在室温中冷却后,将试样逐层剥开后观察分层的冲击损伤面积和损伤形貌.

2 结果与讨论

2.1 冲击凹坑深度

对受到不同能量冲击作用的CFRP层合板的损伤状况进行目视观察,当冲击能量为3 J时,试样两侧目视均观察不到冲击损伤状况;当冲击能量为6 J时,CFRP层合板冲击试样正面能够观测到圆形凹坑;冲击试样背面观察到基体开裂现象,并呈轻微外突状;当冲击能量超过9 J、提高至12 J及15 J时,试样两侧损伤严重程度也增加,冲击试样正面的凹坑深度及凹坑面积呈增加趋势,冲击试样背面凸出高度及基体裂纹长度也增加,并且CFRP层合板冲击试样两侧均出现纤维断裂现象.

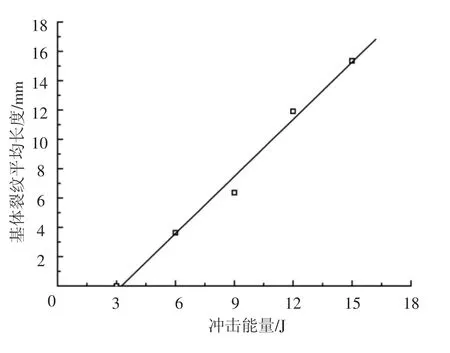

图1为孔隙率为0.33%的CFRP层合板试样受到不同能量冲击作用后试样背面基体裂纹平均长度.由图1可知,随着冲击能量由3 J增至15 J,孔隙率为0.33%的CFRP层合板试样背面基体裂纹平均长度呈线性增加趋势.

图1 孔隙率为0.33%的冲击试样背面基体裂纹平均长度

2.2 冲击损伤投影面积

为了研究孔隙率对CFRP层合板冲击损伤投影面积的影响,采用超声C扫描对孔隙率分别为0.33%、0.71% 及1.50% 的CFRP层合板试样的冲击损伤投影面积进行检测.图2为不同孔隙率CFRP层合板冲击损伤投影面积超声C扫描照片.由图2可知,随着冲击能量由3 J增至15 J,孔隙率为0.33% 、0.71%及1.50% 的CFRP层合板拉伸试样的冲击损伤投影面积均呈增长趋势.当冲击能量相同时,孔隙率对CFRP层合板的冲击损伤投影面积形状的影响并不显著.

图2 不同冲击能量作用下冲击损伤面积超声C扫描照片

图3为不同孔隙率的冲击试样损伤投影面积-凹坑深度曲线,在对应冲击能量为9 J处损伤投影面积-凹坑深度曲线出现转折点.在冲击能量9 J之前,CFRP层合板试样的损伤投影面积随着凹坑深度的增大快速增长;在冲击能量9 J之后,虽然凹坑深度继续增大,但是冲击试样的损伤投影面积增长速率明显趋缓.

图3 不同孔隙率冲击试样损伤投影面积-凹坑深度曲线

2.3 CFRP层合板冲击损伤容限性能

复合材料的冲击损伤容限可以用力学性能参数和冲击损伤类型及尺寸之间的关系来表征.图4为不同孔隙率的CFRP层合板冲击后剩余拉伸强度-损伤投影面积曲线.在损伤投影面积对应冲击能量为9 J处剩余拉伸强度-损伤投影面积曲线的斜率发生变化.在冲击能量9 J之前,相同的损伤投影面积增量CFRP层合板冲击后剩余拉伸强度下降速率较慢;在冲击能量9 J之后,相同的损伤投影面积增量CFRP层合板冲击后剩余拉伸强度下降速率明显加快.

图4 不同孔隙率试样剩余拉伸强度-损伤投影面积曲线

2.4 CFRP层合板冲击损伤破坏机理

为了研究CFRP层合板冲击损伤性能在冲击能量9 J前后发生突变的破坏机理,通过热揭层试验对冲击损伤情况进行进一步检测.采用热揭层方法将冲击试样逐层剥开后发现,当冲击能量为3 J及6 J时,冲击试样中只出现基体裂纹和分层损伤两种冲击损伤形式,纤维只出现轻微磨损,但是并未发生折断.层合板的树脂基体和纤维共同抵抗冲击能量的作用.因此,在冲击能量9 J之前,相同的冲击能量增量,凹坑深度增长较小,但是分层面积增长较快.当冲击能量超过9 J、提高至12 J及15 J时,冲击试样表面开始出现纤维折断现象,冲击试样中出现基体裂纹、分层及纤维折断三种冲击损伤形式,并且随着冲击能量的增加,冲击试样中纤维断裂现象越来越严重,即冲击能量主要消耗于纤维断裂.热揭层试验揭示了当冲击能量超过9 J后,冲击能量由CFRP层合板基体和纤维共同消耗转移为主要由纤维抵抗冲击能量.解释了当冲击能量超过9 J后,即使提高冲击能量,分层损伤面积趋于稳定、增长较为缓慢的原因.

2.5 CFRP层合板冲击前后损伤形式

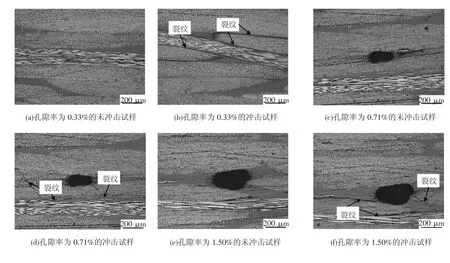

图5是孔隙率分别为0.33%、0.71%及1.50%的CFRP层合板试样跨中位置受到6 J能量冲击前后的金相显微照片.同图5(a)、图5(c)及图5(e)中无损试样相比,图5(b)、图5(d)及图5(f)中受到6 J能量冲击后孔隙率为0.33%、0.71%和1.50%的试样中观察到基体裂纹由孔隙处产生,并与层间裂纹相连接.

图5 冲击能量为6 J时拉伸试样金相显微照片

图6是孔隙率分别为 0.33%、0.71%及1.50%的CFRP层合板试样跨中位置受到15 J能量冲击前后的金相显微照片.同图6(a)、图6(c)及图6(e)中无损试样相比,图6(b)、图6(d)及图6(f)中受到15 J能量冲击后孔隙率为0.33%、0.71%和1.50%的试样中出现非常明显的基体裂纹和纤维/基体界面分层现象,基体裂纹由孔隙处产生,且基体裂纹与层间裂纹相互贯通.

同图5 CFRP层合板试样受到冲击能量6 J的冲击损伤相比,冲击能量增至15 J后,层合板内基体裂纹及界面分层裂纹等冲击损伤程度明显严重.

3 结论

1)相同冲击能量作用下,孔隙率对CFRP层合板试样的冲击凹坑深度及冲击损伤投影面积均存在不利影响.在冲击能量9 J之后,虽然凹坑深度继续增大,但是冲击试样的损伤面积增长速率明显趋缓.

2)反映CFRP层合板试样冲击损伤容限性能的冲击后剩余拉伸强度-损伤面积曲线在对应冲击能量为9 J处出现转折点,冲击后剩余拉伸强度的变化速率在冲击能量9 J前后均发生突变.

3)通过热揭层试验揭示了由于能量耗散发生转移,导致CFRP层合板冲击性能在冲击能量9 J前后发生突变的破坏机理.

[1] AOKI Y,YAMADA K,ISHIKAWA T.Effect of hygrothermal condition on compression after impact strength of CFRP laminates[J].Composites Science and Technology,2008,68(6):1376-1383.

[2] MINAK G,MORELLI P,ZUCCHEKKI A.Fatigue residual strength of circular laminate graphite-epoxy composite plates damaged by transverse load[J].Composites Science and Technology,2009,69(9):1358-1363.

[3]SHIM V P W,YANG L M.Characterization of the residual mechanical properties of woven fabric reinforced composites after low-velocity impact[J].International Journal of Mechanical Sciences,2005,47(4/5):647-665.

[4]HOSUR M V,JAIN K,CHOWDHURY F,et al.Lowvelocity impact response of carbon/epoxy laminates subjected to cold-dry and cold-moist conditioning[J].Composite Structures,2007,79(2):300 -311.

[5]AZOUAOUI K,AZARI Z,PLUVINAGE G.Evaluation of impact fatigue damage in glass/epoxy composite laminate[J].International Journal of Fatigue,2010,32(2):443-452.

[6] TITA V,CARVALHO J,VANDEPITTE D.Failure analysis of low velocity impact on thin composite laminates:experimentaland numericalapproaches[J].Composite Structures,2008,83(4):413 -428.

[7] IM K H,CHA C S,KIM S K,et al.Effects of temperature on impact damages in CFRP composite laminates[J].Compos Part B,2001,32(8):669 -682.

[8]郑锡涛,李野,刘海燕,等.湿热谱老化对复合材料层压板强度的影响[J].航空学报,1998,19(4):462-465.

[9]潘文革,矫桂琼,熊伟,等.二维编织层压板湿热环境下冲击后压缩性能的实验研究[J].航空材料学报,2005,25(4):40-44.

[10]SANTIUSTE C,SANCHEZ-SAEZ S,BARBERO E.Residual flexural strength after low-velocity impact in glass/polyester composite beams [J]. Composite Structures,2010,92(1):25-30.

[11]BIRT E A,SMITH R A.A review of NDE methods for porosity measurement in fibre-reinforced polymer composites [J]. Non-Destructive Testing and Condition Monitoring,2004,46(11):681-686.

[12]PARK S Y,CHOI W J,CHOI H S.The effects of void contents on the long-term hygrothermal behaviors of glass/epoxy and GLARE laminates[J].Composite Structures,2010,92(1):18-24.

[13]COSTA M L,ALMEIDA S F M,REZENDE M C.The influence of porosity on the interlaminar shear strength of carbon epoxy and carbon bismaleimide fabric laminates[J].Composites Science and Technology,2001,61(14):2101-2108.

[14]CHAMERS A R,EARL J S,SQUIRES C A,et al.The effect of voids on the flexural fatigue performance of unidirectional carbon fiber composites developed for wind turbine applications[J].International Journal of Fatigue,2006,28(10):1389-1398.

[15]ALMEIDA S F M,NETO Z S N.Effects of void content on the strength of composite laminates[J].Composite Structure,1994,28(2):139-148.