模拟热轧工艺对氧化铁皮组织性能的影响

2013-09-16武会宾王立东蔡正旭

刘 胜,武会宾,余 伟,王立东,蔡正旭,唐 荻

(北京科技大学高效轧制国家工程研究中心,北京 100083)

在热轧过程中,钢板表面不可避免地会形成 氧化铁皮.形成阶段,热轧板表面形成的氧化铁皮分为一次氧化铁皮、二次氧化铁皮和三次氧化铁皮[1].其中,一次氧化铁皮和二次氧化铁皮在粗轧入口和精轧入口处将被高压除鳞水除去,而三次氧化铁皮会最终保留在热轧板表面.研究表明[2-3],钢板表面的氧化铁皮能一定程度上提高钢板的耐蚀能力,3次氧化铁皮的厚度、致密度、组织结构将影响热轧板的表面质量和耐蚀性能.对3次氧化铁皮进行研究将有助于了解热轧板的锈蚀行为和机理,为实现通过调整工艺改善热轧板表面质量和耐蚀性能提供理论基础.

对热轧钢板表面氧化铁皮的组成结构、影响因素已有相关报道.研究发现[4-6],热轧钢板氧化铁皮是典型的3层结构:最外层Fe2O3、中间层Fe3O4和最内侧 FeO.Gleeson[7]研究了氧化铁皮中的FeO层在不同等温温度下的转变情况,发现FeO的先共析转变和共析转变都遵循C曲线规律,即存在一个鼻尖温度,在此温度下其转变速率最快.还有学者研究发现高的冷却速率和高的开冷却温度将抑制FeO的先共析转变[8].但以往的绝大多数研究都是针对氧化铁皮中组织转变规律,而很少关注氧化铁皮的耐蚀性能.

本文以热轧X70管线钢为原料,对其进行不同热轧工艺模拟实验,制备得到不同工艺下生成的氧化铁皮,采用场发射扫描电子显微镜(SEM)研究氧化铁皮的组织结构,通过极化曲线和阻抗谱分析氧化铁皮的耐蚀性能,从而建立热轧工艺-氧化铁皮结构-耐蚀性能之间的关系.

1 实验

实验用钢为X70管线钢,其化学成分如表1所示.将钢板加工成900 mm×20 mm×5 mm的试样,试样表面经砂纸打磨至2000#后用丙酮和酒精进行清洗、烘干.

表1 X70管线钢的化学成分(质量分数/%)

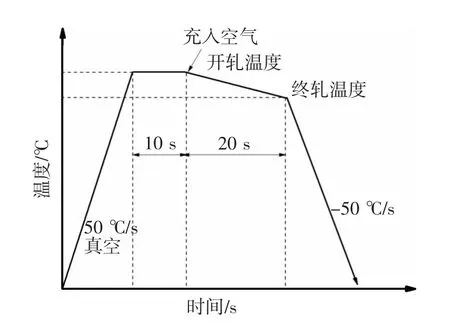

模拟热轧工艺实验在Gleeble3500热模拟实验机上进行.模拟精轧开轧温度和终轧温度的实验工艺过程如图1所示.当模拟开轧温度的影响时,开轧温度分别为950、1 000和1 050℃,终轧温度不改变,都为850℃.当模拟终轧温度的影响时,终轧温度分别为750、850和950℃,开轧温度不改变,都为1 000℃.加热气氛为真空,当试样加热到开轧温度并保温10 s后充入空气,同时模拟精轧过程中的温降过程,温度降低至终轧温度后以50℃/s的冷速进行冷却,以保留氧化铁皮在高温下形成的组织结构.模拟卷取温度的实验工艺过程如图2所示,精轧完成后以15℃/s的冷速冷却至卷取温度,卷取温度分别为650、600、550、500和450℃,卷取过程中充入氩气以模拟钢卷内部缺氧气氛下氧化铁皮结构的转变情况.

图1 模拟精轧开轧、终轧温度的实验过程示意图

图2 模拟卷取温度的实验过程示意图

组织观察样品经冷镶、打磨、抛光、1%盐酸酒精溶液侵蚀后,在ZEISS ULTRA 55型热场发射扫描电镜(SEM)下进行观察.氧化铁皮EBSD实验样品经金刚石研磨膏抛光后,采用硅胶悬浮液抛光以去除表面应力,采用HKL软件分析氧化铁皮的物相和晶粒取向.采用PARSTAT2273腐蚀电化学测试系统对不同卷取温度所制得的氧化铁皮钢板试样进行极化曲线和交流阻抗谱测试,试样采用三电极体系,以Pt电极为辅助电极,饱和甘汞电极(SCE)为参比电极,带氧化铁皮的试样为研究电极.电化学测试溶液为质量分数1.0%NaCl溶液,温度为25℃,电极面积为1 cm2.阻抗测量使用频率响应分析程序(FRA),频率在100 kHz~10 mHz,交流信号电压的振幅为10 mV.

2 结果与分析

2.1 氧化铁皮的组织结构

利用电子背散射(EBSD)成像可以清楚地鉴定氧化铁皮的组织结构和晶粒取向,如图3所示.由图3(a)可以看出,氧化铁皮为3层结构:最外层Fe2O3,中间层 Fe3O4和最内侧 FeO.其中,Fe2O3层非常薄,在磨样时容易剥落;FeO层最厚,其晶粒为柱状晶,这是由于氧溶度梯度造成晶粒定向生长的结果.由取向图(图3(b))可知,Fe2O3,Fe3O4和FeO的3种晶粒的颜色都偏红色,具有择优取向,晶粒的取向大多都集中在001∥ND(板面法向)方向.这是因为{001}取向的晶粒拥有较低的表面能[9],在生长过程中优先生长,从而逐渐吞食周围其他取向的晶粒,因此,造成晶粒具有择优取向.

图3 氧化铁皮组织结构的EBSD观察

2.2 热轧工艺对氧化铁皮结构的影响

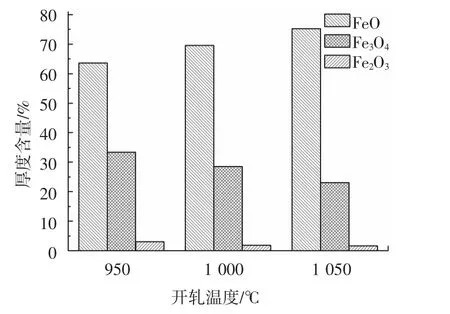

图4为不同开轧温度(950、1 000和1 050℃)、相同终轧温度(850℃)条件下热轧实验钢氧化铁皮截面的SEM观察.

图4 不同开轧温度下氧化铁皮截面的背散射电子像

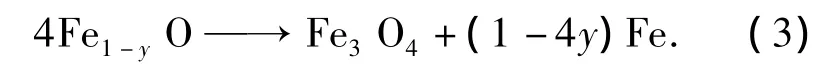

从图4可以看出,最外层的Fe2O3最薄,厚度在0.5 μm左右,而最内侧的FeO则最厚,氧化铁皮总厚度随开轧温度上升明显增加.图5给出了不同开轧温度下各层厚度的含量(即各层厚度占总厚度的百分比).开轧温度为950℃时,Fe2O3层、Fe3O4层和FeO层的厚度比例为3∶33∶64;开轧温度为1 000℃ 时的比例关系是1.9∶28.5∶69.6;开轧温度为 1 050 ℃ 时,各层的厚度比例达到1.6∶23∶75.4.从图5分析可知,随着开轧温度升高,Fe2O3层和Fe3O4层的含量逐渐减少,FeO层的百分含量逐渐增加.根据Fe-O平衡相图可知,随着温度的降低FeO会发生先共析转变,反应式为

式中,1>x>y.

图5 不同开轧温度下各层氧化铁皮厚度的含量

一方面由于FeO是金属不足型的P型半导体,其化学表达式为Fe1-xO,即在FeO层中铁离子的数量少于氧离子,在晶格点阵中存在铁离子空位[10].并且温度越高,x值越大,铁离子的数量越多,铁离子的空位越少.另一方面,FeO的转变是扩散型相变,需要依靠铁离子扩散而进行,铁离子空位越多,则扩散的速率越大.因此,根据上述分析可以得出:温度越高,FeO中的铁离子的含量越多,而铁离子的空位越少,因而导致铁离子扩散的通道减少,最终使得FeO的转变(式(1))的阻力增大,转变量减少.这也解释了为什么开轧温度越高,FeO在热轧过程中转变速率越小.所以,高的开轧温度使得FeO越不容易发生先共析转变,保留下来的FeO的含量也就较高,相应地Fe3O4的含量则较少.

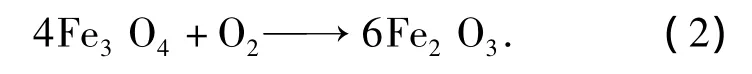

Fe2O3层的形成是依靠Fe3O4与氧原子结合,反应式为

与FeO的转变不同,Fe2O3的转变不是通过铁离子扩散而是通过氧原子扩散进行的,其转变速率与氧溶度相关[11].外界氧溶度越高,则Fe2O3的含量也就越高.在本实验中,氧化气氛为空气,氧溶度一定,因此,Fe2O3的含量变化不大.在950、1 000和1 050℃开轧生成的Fe2O3厚度分别为0.45、0.45和0.52 μm.但随着开轧温度升高,氧化铁皮的总厚度由15 μm增加到32 μm(图6),因此,Fe2O3含量随之而减小.

图6 开轧温度与氧化铁皮厚度的关系

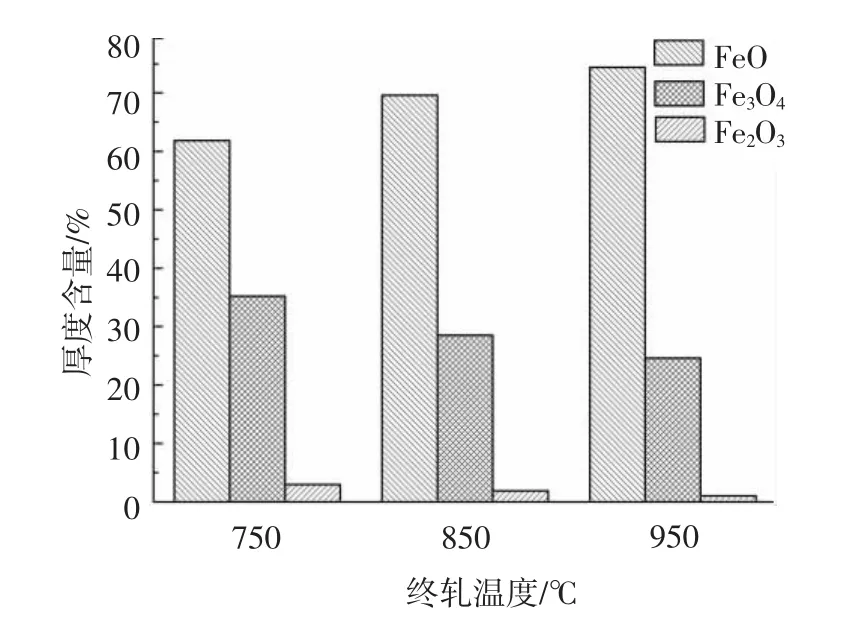

图7为相同开轧温度(1 000℃)、不同终轧温度(750、850和950℃)条件下所制热轧实验钢氧化铁皮截面的SEM形貌,可以看出,随着终轧温度的升高,氧化铁皮的总厚度呈增加趋势,由终轧温度750℃时的19.7 μm增加到950℃时的36.3 μm.终轧温度不仅对氧化铁皮总厚度有影响,对各层的含量影响也很大.

图7 不同终轧温度下氧化铁皮截面的背散射电子像

图8给出了不同终轧温度下各层含量的变化情况.在750℃终轧时,Fe2O3层、Fe3O4层和FeO层的厚度比例为3∶35∶62,;终轧温度升高到850℃时,各层的比例为2∶29∶69;当终轧温度达到950℃时,比例值为1∶25∶74.由此可知,随着终轧温度的升高,Fe2O3层和Fe3O4层的含量不断减少,FeO的含量不断增加.这是因为伴随着温降,氧化铁皮中的 FeO会发生先共析转变,如式(1)所示.由相变热力学可知,过冷度越低则相变的驱动力越大.因此,如果温降越大,则FeO的先共析转变的驱动力也越大,转变过程更容易进行,发生转变的FeO的量也就越多.所以,在开轧温度不变的条件下,终轧温度越低,则FeO越容易发生先共析转变.其结果是,随着终轧温度的降低,FeO层不断减少,而Fe3O4层相应地不断增加.这也就解释了终轧温度对FeO层和Fe3O4层厚度比例的影响规律.Fe2O3厚度随终轧温度变化不大,但氧化铁皮的总厚度随着终轧温度降低而减小,因此,Fe2O3的含量随终轧温度降低而增加.

图8 不同终轧温度下各层氧化铁皮厚度的百分含量

图9给出了相同开轧和终轧温度、不同卷取温度(650~450℃)条件下实验钢氧化铁皮截面的组织形貌.由图9可以看出,卷取温度对氧化铁皮厚度的影响不大,但对其组织结构影响很大.在650℃卷取情况下,氧化铁皮的结构为外层的Fe2O3层、中间层的Fe3O4层和内侧的FeO层,如图9(a)所示.当卷取温度降低到600℃时,内侧的FeO层中析出了少量的Fe3O4粒子,粒子尺寸大约在2 μm,如图9(b)所示.这些Fe3O4粒子的析出是两方面因素综合作用的结果:一方面是由于层冷速度(15℃/s)较快,使得FeO向Fe3O4的先共析转变反应存在很大的过冷度,导致析出驱动力较大;另一方由于卷取温度(600℃)较低,铁离子无法像高温下进行远程扩散,使得先共析转变反应在FeO内部进行,而不是像高温条件下在FeO/Fe3O4界面处进行.通过以上两方面共同作用,Fe3O4粒子在FeO内部析出,而不是在FeO/Fe3O4界面处析出.当卷取温度继续降低至550和500℃时,析出的Fe3O4粒子数量越来越多,尺寸也越细小,这与钢铁中第二相粒子析出规律相符,即析出温度越低,析出粒子尺寸越细小.尤其是当卷取温度为500℃时,内侧的FeO几乎全部转变成为Fe3O4粒子,此时析出粒子的尺寸在0.5 μm左右,如图9(d)所示.

当卷取温度为450℃时,FeO中除了析出Fe3O4粒子外,还出现了许多呈现片层结构的组织,这种片层结构的组织是Fe+Fe3O4共析组织,其中白色的组织是单质Fe,白色片层之间的组织是Fe3O4,片层间距大约为360 nm,如图9(e)所示.由Fe-O平衡相图可知,当温度降低到570℃以下FeO不稳定,它会发生共析转变,转变为Fe+Fe3O4共析产物,反应式为

本实验过程中,在450℃下才观察到FeO的共析转变,说明FeO的共析转变存在明显的“迟滞效应”,这与 Gleeson等人[7]的研究结果相一致.综上分析可知,卷取温度在600~500℃,FeO发生先共析转变反应,在其内部析出Fe3O4粒子,且卷取温度越低,析出的Fe3O4粒子数量越多,尺寸越小.卷取温度降低到450℃时,FeO不仅会发生先共析转变,还会发生共析转变,靠近Fe3O4层侧的FeO转变为片层的Fe+Fe3O4的共析组织.

图9 不同卷取温度下氧化铁皮截面的背散射电子像

2.3 卷取温度对耐蚀性能的影响

为了评价不同氧化铁皮结构的耐蚀性能,对不同卷取温度下的氧化铁皮试样进行电化学测试和分析,测试其各自的极化曲线和交流阻抗谱.

不同卷取温度所制试样在质量分数1.0%NaCl溶液中的极化曲线及其拟合计算的相应腐蚀参数结果见图10和表2.卷取温度在650~500℃的情况下,随着卷取温度的降低,极化曲线向左移动,自腐蚀电位变正,即腐蚀速率降低[12-13].说明氧化铁皮的耐蚀性能随着卷取温度的降低而提高.当卷取温度为450℃时,自腐蚀电位变负,自腐蚀电流增大,即腐蚀速率反而急剧增大,甚至超过了650℃时的腐蚀速率,其腐蚀速率为5种试样中最大.这说明在450℃卷取时氧化铁皮的耐蚀性能显著降低.

图10 不同卷取温度所制试样的极化曲线

表2 不同卷取温度所制试样的自腐蚀电位和自腐蚀电流

图11为不同卷取温度下制备的氧化铁皮的交流阻抗谱.由Nyquist曲线可知,不同试样的交流阻抗谱均有高频容抗弧和低频容抗弧组成,这说明其具有两个电容,其中一个是电极表面与溶液的双电层电容,另一个是溶液离子通过氧化铁皮空隙等缺陷渗入到其中形成的膜电容.

图11 不同卷取温度所制试样的交流阻抗图

对不同卷取温度下的试样的阻抗谱进行拟合,拟合采用的等效电路见图12,其中,Rs为溶液电阻,C1为电极表面与溶液形成的双电层电容,Ra为氧化铁皮的膜电阻,Cdl为氧化铁皮的膜电容,Rt为电化学反应电阻.Ra值反应了氧化铁皮对电化学反应的阻碍效果,Ra越大,表示氧化铁皮起到阻碍基体腐蚀反应的作用越强.但氧化铁皮并不是处处都致密,在某些区域存在缝隙等缺陷,因此,氧化铁皮不完全隔离溶液与基体,为了更准确的评价试样的耐蚀性能,以Ra+Rt作为评价指标更为合理.由表3可知,随着卷取温度由650℃降低到500℃,Ra+Rt不断增加,这说明试样的耐腐蚀性能不断提高.但当卷取温度降低至450℃时,Ra+Rt反而下降,即试样的耐腐蚀性能开始降低.这与极化曲线的结果相一致.

图12 EIS测量的等效电路图

表3 不同卷取温度下的氧化铁皮在1.0%NaCl溶液的交流阻抗谱参数

根据极化曲线和交流阻抗谱的分析结果可知,卷取温度对试样的耐蚀性能有明显的影响.随着卷取温度由650℃降低到500℃,试样的耐蚀性能提高,但当卷取温度继续降低到450℃后,试样的耐蚀性能急剧下降,甚至低于650℃卷取时的耐蚀性.分析其原因是由于卷取温度改变了氧化铁皮的结构,而氧化铁皮的结构对钢板的耐蚀性能有较大的影响.已有大量研究证明[7,14-15],氧化铁皮中各相的耐蚀性能由高到低的顺序为:Fe3O4>FeO>Fe+Fe3O4.由图8可知,卷取温度降低,氧化铁皮中Fe3O4的含量逐渐增加,而FeO的含量逐渐减少.这也就解释了,随着卷取温度降低,试样的耐蚀性能提高.但当卷取温度降低到450℃后,氧化铁皮中出现了片层结构的Fe+Fe3O4共析组织,这种组织类似于共析钢中的珠光体,Fe和Fe3O4以片状形式相互交替叠加.Fe的电极电位低,而Fe3O4的电极电位高[16].因此,这种相互交替叠加的Fe和Fe3O4就组成了大量的微电池,极易发生电化学反应.其中,Fe为电池阳极,发生氧化反应,而Fe3O4为电池阴极,发生还原反应.这些大量的微电池导致氧化铁皮对基体的保护作用减弱,甚至加速腐蚀.这也就解释了当卷取温度降低到450℃后,试样的耐蚀性能急剧降低.因此,在实际生产过程中,卷取温度不应低于500℃,以避免Fe+Fe3O4相的形成.

3 结论

1)随着开轧、终轧温度的升高,X70管线钢的氧化铁皮的总厚度呈增加趋势,Fe2O3层和Fe3O4层的含量逐渐减少,而FeO层的含量逐渐增加.

2)卷取温度对X70管线钢的氧化铁皮的总厚度影响不大,但随着卷取温度由650℃降低到500℃,FeO层中析出的Fe3O4粒子增多,尺寸越来越细小.当卷取温度降低到450℃时,FeO发生共析转变,转变产物为片层结构的Fe+Fe3O4共析组织.

3)卷取温度越低,FeO中析出Fe3O4粒子的数量越多,试样的耐蚀性能得到明显的改善.当卷取温度低至450℃时,由于Fe+Fe3O4共析组织的出现,导致试样的耐蚀性能反而急剧下降.

[1]CHEN R Y,YUEN W Y D.Review of the high-temperature oxidation of iron and carbon steels in air or oxygen[J].Oxidation of Metals,2003,59(5/6):433-468.

[2]CHEN R Y,YUEN W Y D.Examination of oxide scalesofhotrolled steelproducts [J]. ISIJ International,2005,45(1):52-59.

[3]周贤良,聂轮,华小珍.热处理工艺对热轧带钢氧化铁皮结构及耐蚀性的影响[J].材料热处理学报,2011,32(7):139-144.ZHOU Xian-liang, NIE Lun, HUA Xiao-zhen.Structure and corrosion resistance of oxide scale formed on hot rolled strip by different heat treatment processes[J].Transactions of Materials and Heat Treatment,2011,32(7):139-144.

[4]SUN W H,TIEU A K,JIANG Z Y.High temperature oxide scale characteristics of low carbon steel in hot rolling [J]. Journal of Materials Processing Technology,2004,155-157:1307-1312.

[5]BAUD J,FERRIER A,MANENC J.Study of magnetite film formation at metal-scale interface during cooling of steel produce[J].Oxidation of Metals,1978,12(4):331-342.

[6]KUSABIRAKI K,WATANABE R,IKEHATA T.Hightemperature oxidation behavior and scale morphology of Si-containing steels [J].ISIJ International,2007,47(9):1329-1334.

[7]GLEESON B,HADAVI SMM,YPUNG D J.Isothermal transformation behavior of thermally-grown wustite[J].Materials at High Temperatures,2000,17(2):311-319.

[8]CHEN RY,YUEN WYD.Oxidation of low-carbon steel in 17H2O-N2at 900 ℃ [J].Metallurgical and Materials Transactions A,2009,40A:3091-3107.

[9]WEST G D,BIROSCA S,HIGGINSON R L.Phase determination and microstructure of oxide scales formed on steel at high temperature[J].Journal of Microscopy,2005,217(2):122-129.

[10]TANEI H,KONDO Y.Effects of initial scale structure on transformation behavior of wustite [J]. ISIJ International,2012,52(1):105-109.

[11]CHEN RY,YUEN WYD.Oxidation of low-carbon,low-silicon mild steel at 450~900℃under conditions relevant to hot-strip processing [J].Oxidation of Metals,2002,57(1/2):53-79.

[12]孙兆栋,杜敏,张静,等.316L不锈钢在海水中的阴极极化行为研究[J].材料科学与工艺,2011,19(1):36-40.SUN Zhao-dong,DU Min,ZHANG Jing,et al.The cathodic polarization behavior of 316L stainless steel in seawater[J].Materials Science and Technology,2011,19(1):36-40.

[13]聂向晖,李晓刚,杜翠薇,等.Q235碳钢在滨海盐土中腐蚀的电极过程特点[J].材料科学与工艺,2010,18(1):38-42 NIE Xiang-hui,LI Xiao-gang,DU Cui-wei,et al.Electrode process characteristics of Q235 carbon steel corroded in the seashore salt soil[J].Materials Science and Technology,2010,18(1):38-42.

[14]KONDO Y.Effect of atmospheric conditions on copper behavior during high temperature oxidation of a steel containing copper[J].ISIJ International,2007,47(9):1309-1314.

[15]OKADA H,FUKAGAWA T,ISHIHARA H.Prevention of red scale formation during hot rolling of steels[J].ISIJ International,1995,35(7):886-891.

[16]张林,杜敏,刘吉飞.海水中极化点位对X70钢氢脆敏感性的影响[J].材料科学与工艺,2011,19(5):98-101.ZHANG Lin,DU Min,LIU Ji-fei.Effects of polarized potentials on the susceptibility to hydrogen embrittlement of X70 steel in seawater[J].Materials Science and Technology,2011,19(5):98-101.