镁合金多向转接头等温成形数值模拟及实验研究

2013-09-16张绪虎杜志惠单德彬王少华朱秉诚

张 浩,张绪虎,杜志惠,单德彬,王少华,朱秉诚

(1.中国运载火箭技术研究院,北京 100076;2.航天材料及工艺研究所,北京 100076;3.哈尔滨工业大学材料科学与工程学院,哈尔滨 150001;4.空间物理重点实验室,北京 100076)

随着航天飞行器对减重需求的日益迫切,具有优异比强度、比刚度的高强耐热镁合金在航天领域的应用越来越广泛[1-7].卫星天线支撑架用多向转接头也采用了高强耐热镁合金进行制造.该部件属多侧枝类复杂结构件,若采用方形锻造坯料直接机械加工的方法制造,材料的利用率不足10%,将产生严重的原材料浪费,并且生产效率低下、成本高昂.

等温模锻成形[8-10]是提高此类复杂结构件力学性能、材料利用率、加工效率的有效方案.但是,该多向接头属于多侧枝非对称结构,该类锻件成形过程中金属流动规律复杂,侧枝充填困难,容易出现折叠、充不满等缺陷,而且锻后脱模困难.

本文设计了分瓣组合模具,并采用有限元法对等温锻造工艺进行了有效的优化设计,最终采用铸锭热挤压、两步等温成形的工艺路线,成功的研制出了高强耐热镁合金多向转接头锻件.为高强耐热镁合金在航天飞行器的成功应用奠定了技术基础.

1 多向转接头成形工艺分析及模具设计

图1(a)为多向转接头三维模型图.根据零件的工艺特点,综合考虑材料、锻造加工、机械加工各环节的成本因素,设计的锻件最终形状如图1(b)所示.零件的材料利用率约为52%,相比于机械加工的不足10%提高了5倍左右.根据多向转接头模锻件的三维模型,设计了相应的模具型腔.为便于锻件脱模,采用分瓣模的方式水平向分模.模具整体造型图如图1(c)所示.

图1 多向转接头及其锻件、模具三维模型

2 多向转接头成形工艺数值模拟分析

通过对多向转接头成形过程进行有限元数值模拟,研究不同工艺方案对成形过程的影响,分析成形过程中的金属流动行为,研究锻造缺陷的形成原因及控制措施,从而得出优化的成形工艺方案指导锻造实验.

2.1 有限元模型建立及模拟方案的确定

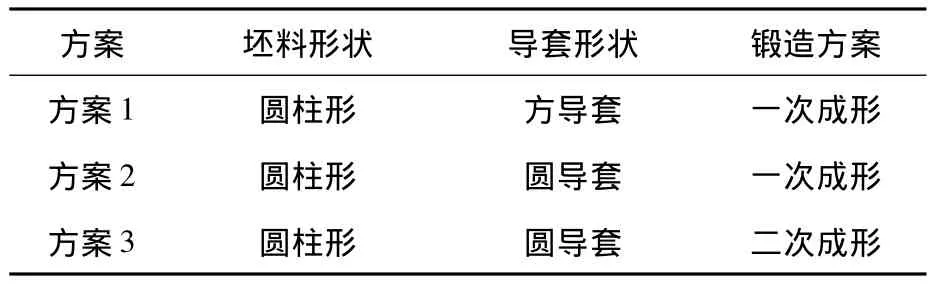

为了研究材料在塑性变形过程中的流动行为,设定了不同的导套形状以及锻造方案进行模拟对比.最终坯料形状拟定为圆柱形坯料.此外,还分别选择两种导套形状和锻造方案,具体方案设计如表1所示.

表1 模拟方案

2.2 导套形状的确定

方案1是采用方形冲头及导套对圆柱形坯料进行成形,一次成形出零件整体外形.下压过程中,冲头的速度设定为恒定的2 mm/s,总的下压时间76 s,行程152 mm.

方案1的特点在于直接成形出零件的各个部分,坯料在锻造过程中只加热一次,有助于保持材料较高的力学性能,并能成形出完整的零件,不存在折叠等表面缺陷.但其缺点在于:首先,由于导套截面积较大,材料上部与凹模接触面积过大,导致大部分载荷不能有效的传递到需要变形的部位.第三,最终成形阶段,为了充满型腔,载荷极具增长(图2),容易对模具产生伤害.因此,导套形状不宜采用方形.

图2 圆柱形坯料成形过程载荷-时间曲线

2.3 锻造方案的确定

方案2采用圆形导套及冲头进行零件的成形,也是采用一次下压的方案成形出最终锻件.方案2的优点在于,同样采用一次加热成形的方案,对材料力学性能造成的损失较小.相对于方案1,缩小了导套的截面积,整个锻造过程时间缩短,同时减小了坯料与冲头之间的传力面积,使得载荷更为有效的作用于填充部位.成形的零件形状完整,不存在表面和内部的折叠缺陷.

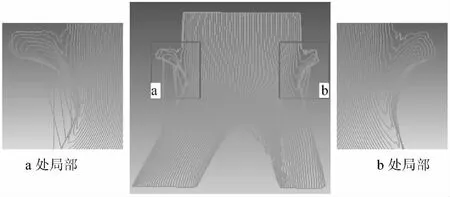

其不足之处在于,由于一次成形出锻件的转接头和上部的腹板,而在整个充填过程中,腹板的成形是在三向管道充型过程中完成的,使得在腹板已经成形后,依然有大量金属向下流入模膛,这就导致了成形腹板处金属流线被切断形成穿流缺陷(图3),影响锻件性能.

方案3是采用二次下压的方案,分步完成整个锻件的成形,即先成形出三向管道部分,而后成形腹板.这样就能有效防止出现方案2中的流线被切断问题.

成形第一步,即转接头部分成形,第一步过程与方案2相似,只是在成形过程中少了成形腹板的过程,因此,整个变形所用的时间更短,成形时的载荷分布状况基本相同,在填充接头末端角部时,载荷上升,完成填充.成形第二步,即镦粗成形出腹板部分,这个过程所需的变形量不大,上部是一个简单的镦粗变形,其对加载和模具的要求较低.

图3 方案2成形流线情况

方案3的优点在于,结合了方案1和方案2的一些特点,有效的减小了载荷,成形锻件外形完整,并且没有内部缺陷存在.通过以上模拟分析,可以看出,采用两次锻造的分步成形方案,能有效降低成形载荷并获得良好的流线分布,是成形该零件的理想方案.而锻件的力学性能,需通过后续的热处理工艺进行调整,以达到使用的要求.

3 高强耐热镁合金等温锻造成形试验

3.1 铸锭挤压开坯

采用Φ250 mmMg9Gd3Y1Zn1Zr合金铸锭,在50 000 kN卧式水压机上进行正挤压变形,得到Φ100 mm的挤压棒材,挤压比为6,变形温度380℃,挤压速度5 mm/s.图4为挤压现场照片.

图4 镁合金棒材热挤压现场照片

3.2 锻件等温成形

试验在50000 kN锻压机上进行.变形温度为380℃,下压速率为2 mm/s,选用石墨润滑.根据有限元数值模拟结果,采取两步成形的方案.先成形出下端三向管道的部分,再成形出上端的腹板.在第一次下压时,精确控制下压量,以免锻件充型后压力过大,压坏模具.下压量为110 mm.第一次成形,基本将三向管道部分充满,如图5所示.之后将零件的飞边去掉,再将零件进行打磨抛光,以备第二次成形.通过第二次模锻成形腹板部位,在此阶段下压量的计算值应为35 mm.锻造后零件图如图6所示.零件充型完整,达到设计要求.

图5 第一次成形后的锻件

图6 两次下压成形的镁合金转接头锻件

4 多向转接头锻后热处理组织及性能研究

在多向转接头锻件上截取试样进行200℃不同时间的时效处理,拉伸实验的结果列入表2.

表2 力学性能

由表2中的数据可以看出,在T5状态的下5组性能数据的平均值除延伸率外均高于锻后未处理的状态,其中时效后的材料的抗拉强度和屈服强度得到了明显的提高.在200℃时效时间为63 h时达到时效的峰值,此时的锻件组织具有最优的综合力学性能.在该时效制度下,材料的室温抗拉强度达到了 411 MPa,屈服强度达到331 MPa,延伸率达7.3%.当时效时间为80 h时已出现明显的过时效现象,试样的抗拉强度及延伸率均出现了一定程度的下降.

5 结论

1)根据数值模拟的结果,最优化的方案为:圆形导套、两次下压的工艺方案.采用此方案可以成功的锻造出性能优良的多向转接头模锻件.

2)优化的时效处理制度为200℃ ×63 h.在该时效制度下,材料的室温抗拉强度达到了411 MPa,屈服强度达到331 MPa,延伸率达7.3%

[1]TOSHIJI M,MASASHI Y,HIROYUKI W,KENJI H.Ductility enhancement in AZ31 magnesium alloy by controlling its grain structure [J].Scripta Mater,2001,45(1):89-94.

[2]丁文江,付彭怀,彭立明,等.先进镁合金材料及其在航空航天领域中的应用[J].航天器环境工程,2011,28(2):103-109.DING Wen-jiang,FU Peng-huai,PENG Li-ming,et al.Advanced magnesium alloys and their applications in aerospace[J].Spacecraft Environment Engineering,2011,28(2):103-109.

[3]LIU Zheng,ZHANG Kui,ZENG Xiao-qin.Theory basis and application of magnesium matrix light alloy[M].Beijing:China Machine Press,2002:9

[4]MORDIKE B L.Magnesium properties applications potential[J].Mater Sci Eng A,2001(302):37-45.

[5]ZHANG Kui,LI Xing-gang,LI Yong-jun,et al.Effect of Gd content on microstructure and mechanical properties of Mg-Y-RE-Zr alloys[J].Trans Nonferrous Met Soc China,2008(18):z1

[6]马鸣龙,张 奎,李兴刚,等.GWN751K镁合金热压缩实验研究[J].材料科学与工艺,2010,18(6):868-872.MA Ming-long,ZHANG Kui,LI Xing-gang,et al.Hot compression deformation behavior of GWN751K magnesium alloy[J].Materials Science & Technology,2010,18(6):868-872.

[7]罗小萍,张敏刚,柴跃生,等.铸态 AZ81镁合金ECAP态组织与性能研究[J].材料科学与工艺,2012,20(3):72-76.LUO Xiao-ping,ZHANG Min-gang,Chai Yue-hua,et al.Microstructure and mechanical properties of cast AZ81 magnesium alloy processed by equal channel angular pressing[J].Materials Science& Technology,2012,20(3):72-76

[8]张艳秋,徐福昌,王 冠,等.复杂盘饼类铝合金锻件等温成形缺陷分析[J].锻压技术,2008,33(5):10-14.ZHANG Yan-qiu,XU Fu-chang,WANG Guan,et al.Defects analysis of aluminum alloy disk forging with complex shape in isothermal f orging[J].Forging &Stamping Technology,2008,33(5):10-14.

[9]杨 平,单德彬,高双胜,等.筋板类锻件等温精密成形技术研究[J].锻压技术 ,2006(3)::55-58.YANG Ping,SHAN De-bin,GAO Shuang-sheng,et al.Research on isothermal precision technology of rib-web forging parts[J].Forging & Stamping Technology,2006(3):55-58.

[10]黄树海,赵祖德,肖远伦,等.镁合金等温成形技术研究及其应用[J].精密成形工程,2009(3):7-13.HUANG Hai-shu,ZHAO Zu-de,XIAO Yuan-lun,et al.Research and applation of isothermal forming technology of magnesium alloy[J].Journal of netshape forming engineering,2009(3):7-13.