Ti-47.at%Al合金的等温锻造模拟

2013-09-16邓太庆胡连喜

邓太庆,胡连喜

(哈尔滨工业大学材料科学与工程学院,哈尔滨 150001)

TiAl基合金因其具有低密度、高比强度、高比模量以及优异的高温机械性能、抗氧化性能等优点,成为航天、航空及汽车用发动机耐热结构件极具竞争力的材料[1-2].TiAl金属间化合物晶体结构为L10型有序晶体结构,对称性低、滑移系少,室温下又硬又脆,机械加工非常困难.同时,TiAl合金的铸造工艺性能较差.对于一些复杂构件,采用铸造工艺不仅难以实现成形,而且力学性能差[1-3].目前,等温成形是 TiAl合金零件近净成形的有效途径[4-5].但是TiAl合金需在很高的变形温度下等温成形,且对模具要求也高,如果以试验来确定等温成形的锻造工艺参数,则成本较高,周期也较长.有限元模拟作为一种便捷有效的方法,在模具设计和研究零件成形过程中发挥了重要作用,它为预测成形过程中的变形行为、可能产生的缺陷和确定最佳工艺参数等提供了依据[6].

本工作通过Gleeble热压缩实验获得Ti-47.at%Al合金高温流变曲线,计算了其流变应力本构模型,利用商业化有限元模拟软件Deform2D,模拟了不同锻造工艺参数下TiAl合金V型件的等温锻造过程,研究了变形温度、上模速度、摩擦因子和坯料形状对零件成形过程中应力、应变、温升和材料损伤的影响,进而为Ti-47.at%Al合金零件的等温锻造工艺的优化设计及质量控制提供了理论和技术上的支持.

1 实验

实验所用材料为粉末冶金制备的Ti-47.at%Al合金[7].为研究该合金在高温下的流变行为,从材料中切取Ф6 mm×9 mm的等温热压缩试样,并且试样两端面带有深和宽为0.2 mm的润滑剂储存槽,热压缩模拟实验在 Gleeble-1500D试验机上进行.变形温度为 900~1 200℃,应变速率为0.001~0.02 s-1.

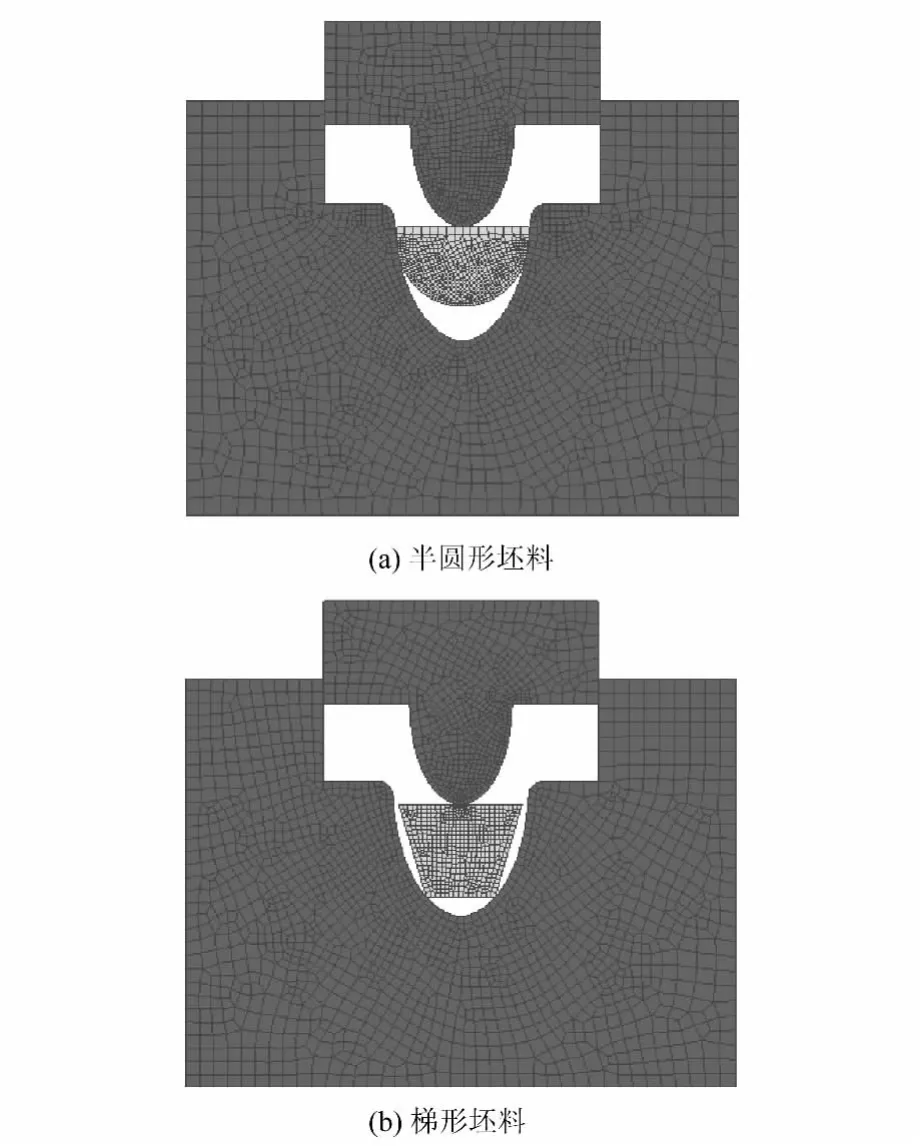

考虑坯料在等温锻造过程中为平面应变状态,建立如图1所示的二维几何模型,上模和下模均视为刚体,工件视为粘塑性材料.等温锻造模拟条件为:坯料形状为半圆与梯型坯料;锻造速度分别为0.01 mm/s、0.1 mm/s和1 mm/s;摩擦因子分别为0.2、0.3和0.4;温度分别为1 050℃、1 100℃和1 150℃.半圆型坯料被离散成516个四面体单元,557个节点;梯形坯料被离散成626个四面体单元,676个节点.由于变形过程中原始网格会发生严重畸变,因此,模拟过程中采用网格重划分手段,进而提高计算精度.

2 结果与分析

2.1 流变应力本构模型

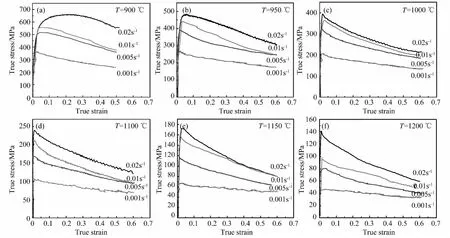

通过热压缩实验获得的Ti-47.at%Al合金高温变形真应力-真应变曲线图,如图2所示.可见,随着应变的增加,开始时应力迅速增加到峰值,以后随着应变的增大,出现流变软化现象,真应力逐渐减小,并最终达到稳态.在应变速率一定时,随着变形温度的升高,峰值应力呈下降趋势且下降比较大,稳态流变应力随着温度的变化呈现出与峰值应力相同的变化趋势;在变形温度保持不变时,流变应力随应变速率的增加而升高.合金高温变形过程中的峰值应力与变形参数之间的关系如图3所示.从图中可以看出,温度和应变速率对流变应力影响较大.Ti-47.at%Al合金是温度和应变速率敏感性材料.当应变速率较小时,变形温度对峰值应力的影响较小;当应变速率较大时,变形温度对峰值应力的影响较大.

图1 坯料初始网格

图2 不同变形温度下Ti-47at.%Al合金的真应力-真应变曲线图

图3 Ti-47at.%Al合金在不同变形条件下的峰值应力

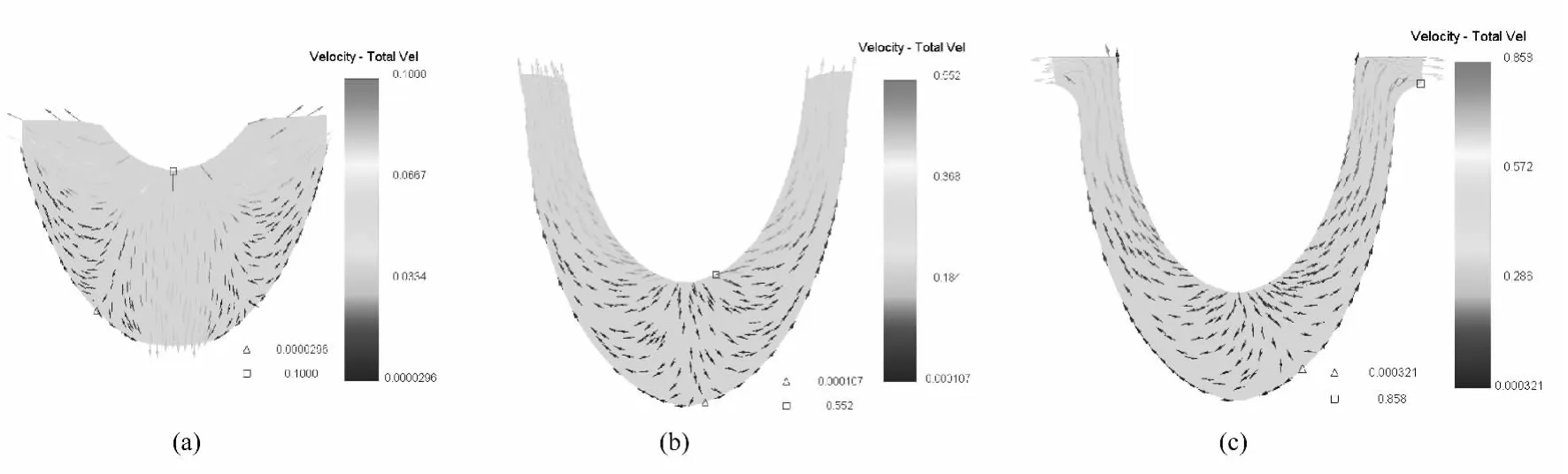

由热压缩实验结果可知,应变速率,温度和应变都对Ti-47.at%Al合金的流变应力有影响.所以在建立本构模型时应考虑应变的影响,利用逐步回归法最终得到本构模型为

2.2 v型件等温锻造有限元模拟

基于DEFORM/2D平台材料流动应力模型子程序的开发,将Ti-47.at%Al合金高温流变应力本构方程嵌入Deform2D软件中,并对Ti-47.at%Al合金等温锻造过程进行模拟.

实际工艺设计上还需考虑锻后坯料的完整性,因而,利用有限元软件模拟了等温锻造过程中坯料的断裂损伤分布,预测锻造过程中坯料哪个部位可能产生裂纹.最简单和最广泛使用的断裂判据是由 Cockcroft和 Latham提出的[8],该判据不是根据微观断裂力学模型而是简单地辨认出发生断裂时拉伸应力和塑性应变的连接作用,断裂因子可表述为:

式中:σMAX为最大拉应力;为等效应力;为等效应变;C为材料断裂因子.

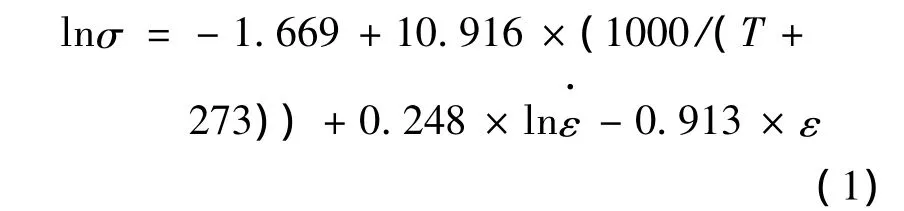

图4为半圆形预成型坯在变形温度为1 150℃、摩擦因子为0.3、上模速度为0.1 mm/s的条件下的变形过程中,不同变形阶段坯料的节点速度场.从图中可以看出,开始阶段,坯料与模具接触点首先发生变形,与凸模接触区坯料流动快,而与凹模接触部分流动较慢,中间的坯料在向下流动的同时也快速的向左右两边流动,在该处出现拉应力,可能导致缺陷的出现;随着上模的压下量不断增大,凹模底部基本上被填充满之后,坯料处于背挤压阶段,坯料的流动方向基本趋于一致,但是由于坯料内部流动速度相差较大,使得在坯料内部也出现拉应力,同时在坯料的自由表面处,由于摩擦的作用也将出现拉应力.从图5坯料在不同变形阶段的损伤分布图中可以看出,坯料在各个变形阶段坯料流动差异较大的地方即出现拉应力区域引起的损伤最大;当出现飞边后,由于摩擦力的作用,在飞边圆角处拉应力较大,引起的损伤也较大,容易出现裂纹.

图4 半圆形坯料在不同变形阶段的节点速度场分布

图6为半圆形预成型坯料在变形温度为1 150℃、摩擦因子为0.3、上模速度为0.1 mm/s的条件下锻造成形后的等效应变、等效应变速率和温度的分布图.从图6(a)可看出,坯料圆角和凸模顶端与坯料接触部分的应变最大,在坯料底部应变比较均匀,变形量小.由图6(b)可知,由于在变形结束阶段,在变形剧烈的圆角和飞边处,材料的流动速度较快,坯料的应变速率最大,而其他部位的应变速率较均匀;从每个模拟工艺条件下的模拟结果比较可知,随着锻造速度的增加,等效应变速率也随之增加.从图6(c)中可以发现,坯料内部的温度分布较均匀且温度相对较低,从底部到飞边处温度依次递增.这是由于在圆角和飞边处变形剧烈,产生较大的变形热,所以相对温度较高.在所有变形情况下,温度的分布规律基本是 一致的.

图5 半圆形坯料在不同变形阶段的损伤分布图

图6 半圆形坯料在变形温度为1 150℃、摩擦因子为0.3、上模速度为0.1 mm/s的条件下锻造成形后的等效应变、等效应变速率和温度的分布

2.2.1 不同预成型坯形状对锻造的影响

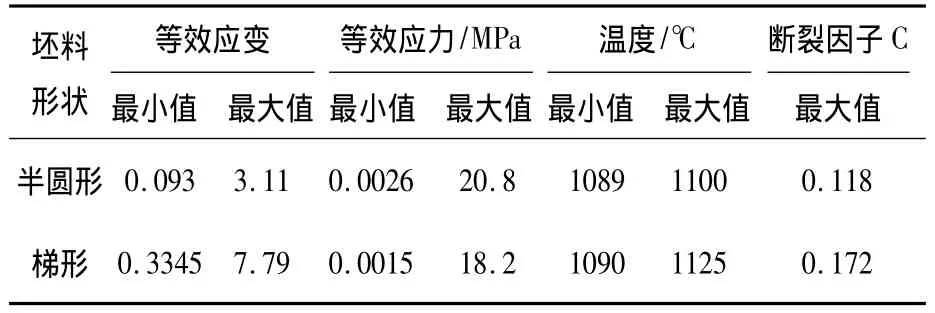

通常在锻造过程中,选择好的坯料形状不仅能有利于金属的成形而且能改善金属的成形质量.由表1可知,梯形的最大等效应变比半圆形的大一倍,最大等效应力小2.6 MPa,最大温度高25℃.从不同形状的坯料的锻造模拟结果来看,半圆形坯料和梯形坯料相比,半圆形坯料的等效应变小,等效应变梯度小,变形较均匀,在成形过程中的充填性好.由于梯形坯料变形量大,导致坯料的温度升高更大,温度升高一定程度上降低了零件的等效应力.

表1 不同坯料在1 050℃、0.1 mm/s、摩擦因子为0.3的条件下锻造后的各个场变量的最值

由图7不同预成型坯形状在同一变形阶段的断裂损伤图可知,两种坯料在成形过程中,材料流动情况不同,材料内部出现大损伤的区域不同,在飞边出现前的变形阶段,梯形坯料的损伤比半圆形坯料大.所以,对于半圆形坯料来说,其形状和模具契合度高,坯料受力流动较均匀,充填性较好,能减小裂纹出现的可能性.

图7 不同预成型坯形状在同一变形阶段的断裂损伤图

2.2.2 不同锻造速度对锻造的影响

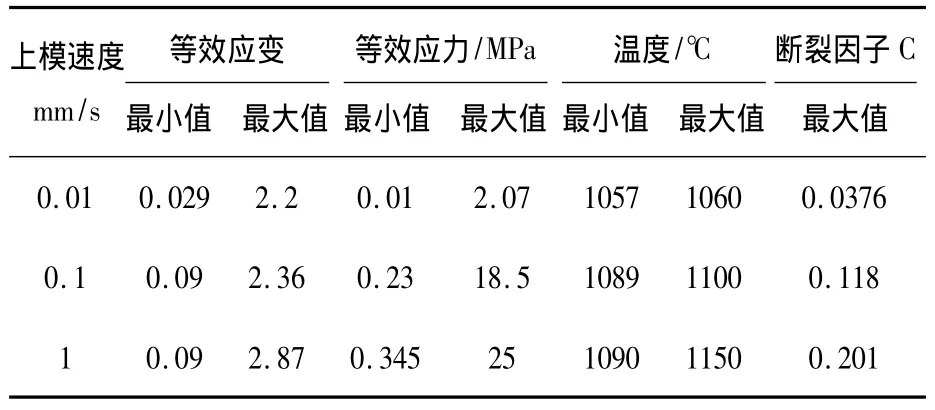

通过模拟半圆形坯料在1 050℃、摩擦因子为0.3,不同锻造速度下的锻造结果可以发现,锻造速度的变化对材料的等效应变分布及大小的影响很小,由表2可知,最大等效应变在2~3之间.随着锻造速度的增大,变形体内的等效应力明显增大,等效应力分布越不均匀;变形体最大等效应力由2.07 MPa,增加到25MPa.随着上模速度的增加,使得该变形区域的局部温升急剧增加,使得坯料内部温度梯度变大.由表2可知,当上模速度为0.01 mm/s、0.1 mm/s、1 mm/s 时,变形体内的最大温升分别为10℃、60℃、100℃;断裂损伤因子分别为 0.0376、0.118、0.201.锻造速度越大的话,越容易出现裂纹等缺陷.因此,在综合考虑生产效率和产品质量的情况下,适当降低上模速度对于节约生产能耗和提高模具寿命具有积极的作用.

表2 不同上模速度下锻造后的场变量的最值

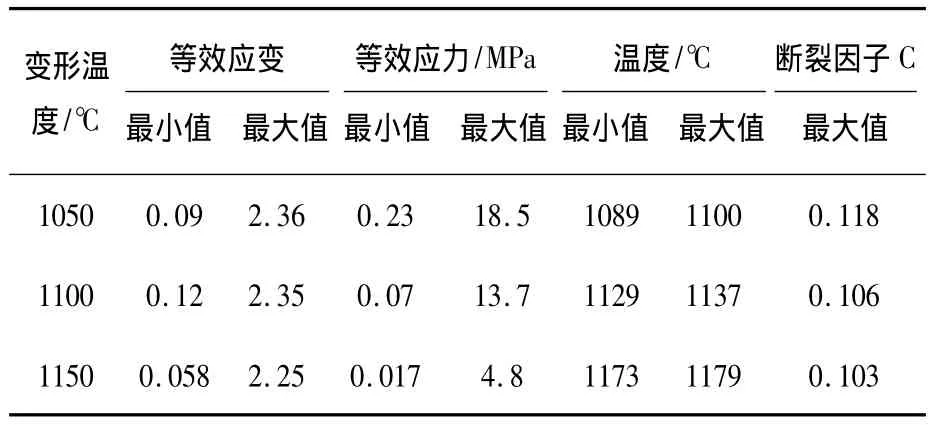

2.2.3 不同锻造温度对锻造的影响

由表3可知,半圆形坯料在上模速度为0.1 mm/s、摩擦因子为0.3、不同温度下锻造,变形温度从1 050℃上升到1 150℃时,变形体内的最大等效应力从18.5 MPa降低到4.2 MPa,变形体内部的最大温升由50℃降为29℃.结合不同温度下锻造的模拟结果可以发现,坯料温度的变化对材料的等效应变分布及大小的影响很小.随着变形温度的升高,使得等效应力值显著减小,材料的流动性能得到改善,等效应力和温度分布更加均匀,材料的流动性能和温升情况得到改善;随着温度的升高,断裂损伤因子相应的减小.因此,在等温锻造时,在模具允许的情况下,适当的提高变形温度有利于变形体内部的变形更趋于均匀,避免裂纹的产生.

表3 不同变形温度下锻造后的场变量的最值

2.2.4 摩擦因子对锻造的影响

由表4可知,Ti-47Al合金成形时,由于摩擦条件的影响,在其它条件相同的情况下,摩擦因子越小其产生的等效应变越大.摩擦因子为0.2时,变形体等效应变最大,金属流动容易,变形体内等效应变分布相对其它两组更均匀;随着摩擦因子的增大,与坯料变形热相比,由摩擦产生的热量很少;由断裂因子的最大值可知,摩擦条件越差,越容易使坯料在锻造过程中出现裂纹.所以,在零件的锻造成形过程中应尽量改善润滑条件.

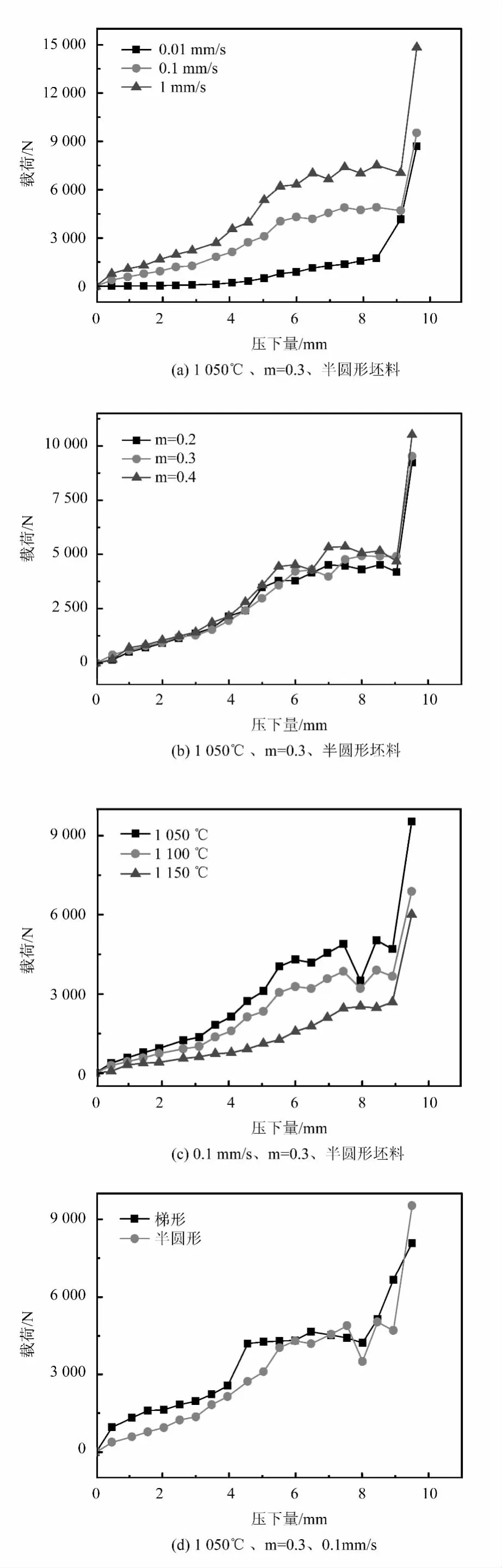

2.2.5 不同变形工艺参数下的位移—载荷曲线

图8是不同变形条件下等温锻造过程中的位移—载荷曲线.由图8可知,在等温锻造过程初期,零件的变形量比较小,零件与模具的接触面积也比较小,所需变形力较小.随着变形量的增大,在模具的约束下,金属向下和向左右流动,开始沿着型腔向圆角处流动,这时变形载荷稳步增加,这是由于变形程度增大,坯料各部分与模具的接触面逐步增加,导致载荷慢慢增大.当金属流过圆角,形成飞边的一瞬间,变形载荷突然增大,即出现峰值点,飞边形成后又骤减,然后再慢慢增大.峰值点的出现主要是由于在坯料流动到与凸模接触后,受到三向约束,载荷急剧增加.当力足够大时,大块金属被挤入上模与下模之间的缝隙内形成飞边,载荷骤减.出现飞边后由于坯料与模具接触面积增大,摩擦力增大,导致随着压下量的增大载荷也相应的增大.

从8中可以看出,上模速度对变形载荷的影响比变形温度、摩擦因子和坯料形状对变形载荷的影响更显著.对于Ti-47.at%Al合金零件在较高的变形温度和较低的上模速度条件下有利于降低变形载荷,该合金对变形速度和温度很敏感;在变形初期,摩擦因子对变形力的影响很不明显,在后期,坯料与模具接触区域变大了,随着摩擦因子的增大,载荷增大;半圆形坯料有利于金属流动,所需载荷也相应的更小.

图8 不同变形条件下等温锻造过程中的位移—载荷曲线

3 结论

1)Ti-47.at%Al合金的流动应力对温度和应变速率比较敏感,随着变形温度的降低和应变速率的提高,流动应力显著增大.不同变形条件下,Ti-47.at%Al合金表现出不同程度的应力软化现象.

2)Ti-47.at%Al合金V型件的成形过程中,V型件的侧壁内部和飞边圆角处拉应力较大,容易出现裂纹.

3)半圆形坯料和梯形坯料相比,半圆形坯料在成形过程中,充填性好,变形较均匀,不易产生裂纹.

4)随着变形温度提高和锻造速度的减小,锻造所需的载荷越小,温度和等效应力分布也越均匀,材料损伤也小.在锻造成形过程中,改善润滑条件,这既能减小锻造载荷,也能一定程度的避免裂纹的出现.

[1]KIM Y M.Ordered intermetallic alloys,part III:gamma titanium aluminides[J].JOM,1994,46:30-39.

[2]EDWARD A.Gamma titanium aluminides as prospective structural materials[J].Intermetallics,2000,8:1339-1345.

[3]KIM Y W.Strength and ductility in TiAl alloys[J].Intermetallics 1998,6:623-628.

[4]HUANG Z H.Workability and microstructure evolution of Ti-47Al-2Cr-1Nb alloy during isothermal deformation[J].Intermetallics,2005,13:245-250.

[5]APPEL F,BROSSMAN U,CHRISTOPH U,et al.Recent Progress in the Development of Gamma Titanium Aluminide Alloys[J].Adv.Eng.Mater.,2000,2:699-720.

[6]BROOKS J W,DEAN T A,HU Z M,et al.Three-dimensional finite element modeling of a titanium aluminide aerofoil forging[J].Materials Processing Technology,1998:149-155.

[7]FANG Wen-bin ,HU Lian-xi,HE Wen-xiong,et al.Microstructure and properties of a TiAl alloy prepared by mechanical milling and subsequent reactive sintering[J].Materials Science and Engineering,2005,405A:186-190.

[8]Cockcroft M.G,Latham D.J.Ductility and the workability of metals[J].Journal of the Institute of Metals,1968,96:33-39.