模具结构对箔板电磁微成形的影响

2013-09-16赵庆娟王春举江洪伟于海平

赵庆娟,王春举,江洪伟,于海平,郭 斌

(哈尔滨工业大学金属精密热加工国家级重点实验室,哈尔滨 150001)

随着微电子信息产业迅猛发展,产品微型化的趋势日益加快,对微型工件的需求量也越来越大,特别表现在通讯、电子、微系统技术(MST)、微机电系统(MEMS)等领域,使塑成微形技术成为学术界和工业界重点研究的对象[1].产品微型化和高精度要求对成形提出了挑战.随着工件尺寸的微型化,材料的特性也发生了明显的改变.这些材料特性的变化都与被加工工件绝对尺寸有非常密切的关系,也就是通常说的尺寸效应[2].然而目前微型工件的制造方法受到操作难度大、效率低、成本高、污染环境等缺陷,难以满足产业化生产要求,因而迫切的需要开发新的加工方法来实现微器件低成本、高效率、大批量的生产.电磁成形作为一种高能率成形方法,金属的变形速度可达200 m/s以上,使得材料本身产生高塑性现象,大幅度提升材料的延展性,有效提高材料的成形极限,对于难成形的金属材料仍有较好的成形效果.又由于电磁成形实质上是工件中的带电离子受力,所以能产生近均匀的成形力可有效抑制零件的起皱及回弹现象,具有良好的可控性和重复性,此外电磁成形是非接触式成形方法,减少甚至是不需要使用润滑油并能有效延长工模具的寿命[3-6].电磁微成形作为一种新的微成形加工方法引起了众多学者的广泛关注.华中科技大学李经天等人[7]对微细电磁成形进行了分析,对强脉冲磁场作用下平板拉深过程进行模拟和实验研究.利用ANSYS软件模拟成形线圈内电流以及平板在电磁力作用下的动力响应过程.台湾的蔡水发、游志翔等人[8-9]对液动轴承微结构的电磁成形进行试验和数值模拟研究.俄亥俄州立大学的Kamala等人[10]利用两步电磁成形来实现微浮雕盒形件的快速制造.该成形方法有效抑制起皱,材料表面精度高,比传统板成形具有更大的灵活性,模具的设计、制造、修改都很便捷.综上所述,虽然电磁微成形研究起步较晚,但已经得到了较好的研究成果,电磁微成形将广泛应用于微制造领域.本文以箔板电磁塑性微成形为研究对象,并对模具参数对成形的影响规律进行研究与探讨,分析模具结构对材料流动规律的影响.

1 实验

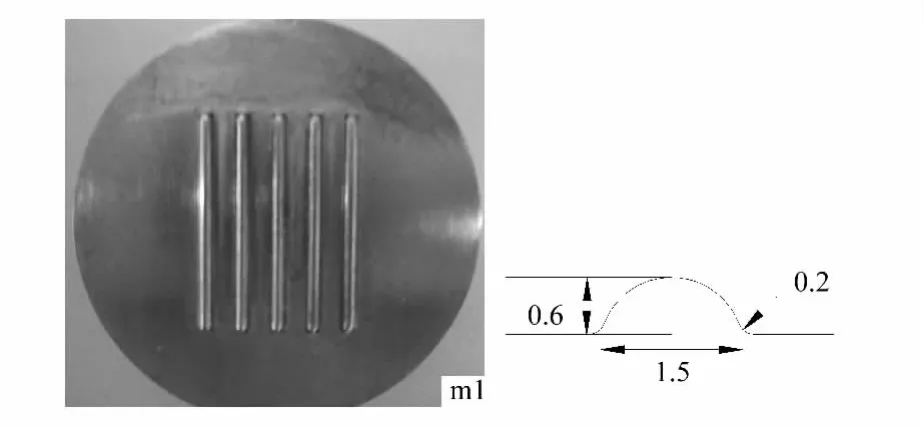

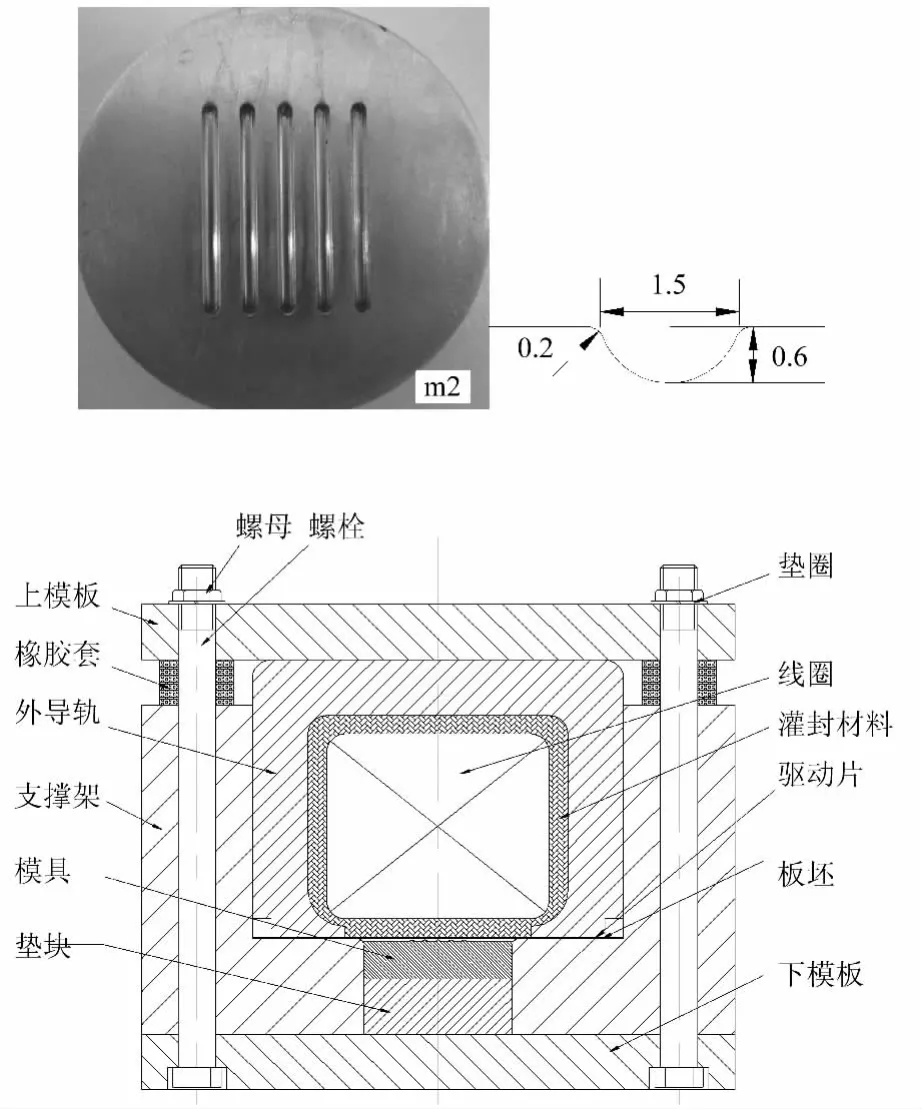

实验采用20kJ电磁成形机,设备电容为100 μF,额定电压20 kV.试验用模具及模具中微沟槽的主要几何尺寸如图1、图2所示.

图1 电磁成形实验模具m1、m2及其特征结构示意图

实验采用间接感应成形法,驱动片采用高电导率的退火紫铜板厚度为0.16 mm,坯料选用厚度为0.1 mm的T2紫铜箔板经退火处理,退火温度为650℃,退火时间为2 h.实验装置如图2所示.

2 结果与分析

图2 电磁成形实验装置

为了研究箔板电磁微成形过程中模具结构对箔板成形性能的影响,开展箔板电磁微胀形实验.采用激光共聚焦显微镜以及轮廓仪对成形后制件的应变分布进行分析.

2.1 模具结构对成形的影响

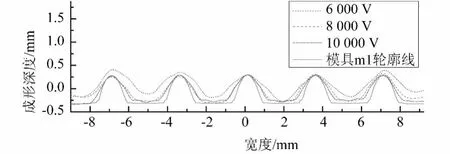

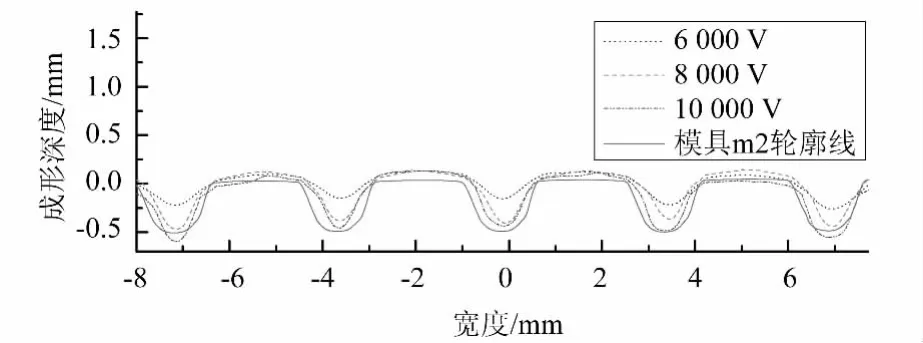

采用模具m1、m2分别进行电磁微成形实验,凹模深度均为1 mm,试验电压为6 000,8 000、10 000 V,成形过程中设备电容保持恒定为100 μF.采用轮廓仪分别对两组实验中得到的成形试样截面轮廓进行测量结果如图3、图4所示.

图3 采用m1在不同电压下坯料成形的截面曲线

两套模具成形后的制件均随放电电压的升高成形深度增加,但制件表面都有不同程度的翘曲,如图5所示采用凸型模具在电压为10000V时成形制件实物图,表面翘曲明显.

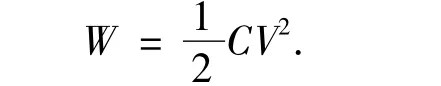

这是由于磁脉冲加工中电容器储存的能量W与充电电压V,电容量C的关系如下式所示:

图4 采用m2在不同电压下坯料成形的截面曲线

图5 制件实物图

当电容保持恒定时,随着电压的升高坯料获得的变形能随之升高,成形深度提高.如果坯料获得的能量在与模具接触后未完全消耗,这部分能量将迫使坯料反向继续运动直到能量消耗完毕,这使得制件出现翘曲不平整;另外由于成形速度非常快,在坯料贴模的瞬间凹模中封闭了一定体积的气体不能及时排除,这部分气体在坯料和模具之间产生回压,阻碍了坯料的贴模,这也是造成制件不平整的原因之一,对于凹型模具排气不良更加明显.

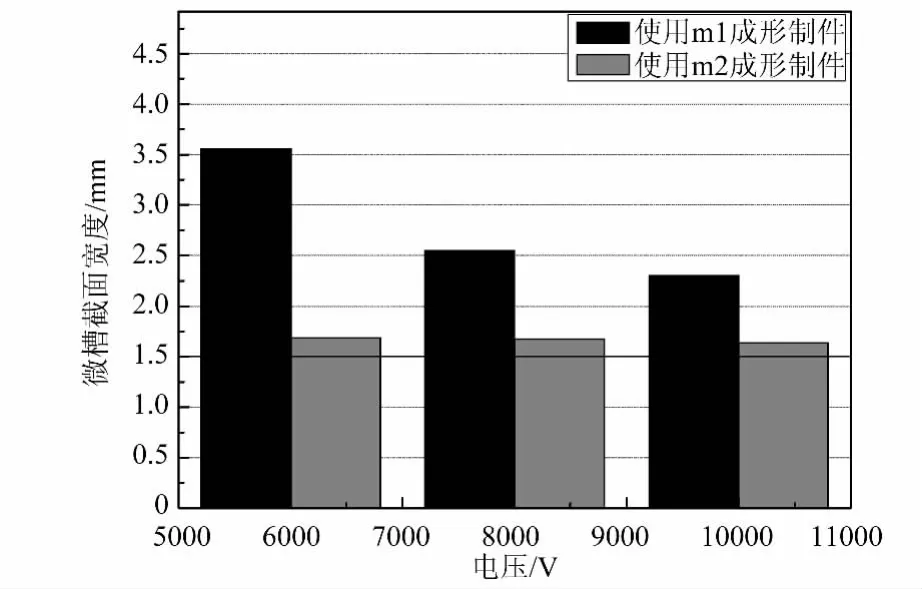

对m1“凸”型结构模具和m2“凹”型结构模具成形后制件微槽深度和宽度进行测量得到结果如图6、图7所示.

图6 采用m1 m2在不同电压条件下微槽成形深度对比

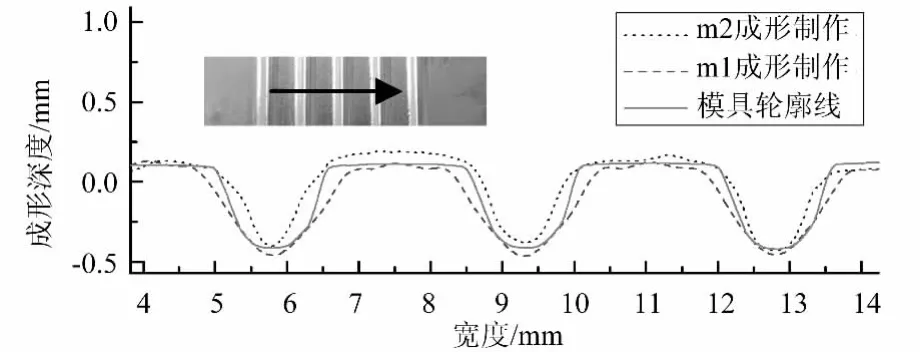

虽然随着电压的升高采用两种结构模具成形后的制件都未完全贴模,但使用模具m1成形后的制件随着电压升高微结构深度逐渐提高,在10 000 V时成形深度最大为0.54 mm(如图6所示设计尺寸为0.6 mm),微槽宽度变化显著,槽宽尺寸从3.5 mm减小到2.3 mm(如图7所示设计尺寸为1.5 mm),随着放电能量提高微槽底部材料的贴模能力和微槽成形精度逐渐提高.采用凹型模具m2成形后的制件微槽宽度逐渐减小,在10 000 V时槽宽最小为1.63 mm,随着放电能量的提高微槽深度逐渐增加,微槽深度从0.27 mm增大到0.57 mm.因此使用凹型模具m2更加有利于成形后制件精度的提高.采用模具m1、m2在电压为10 000 V条件下成形制件截面轮廓曲线如图8所示.

图7 采用m1 m2在不同电压条件下微槽宽度对比

图8 采用模具m1、m2在电压为10 000 V条件下制件截面轮廓曲线及实物图

2.2 模具结构对应变分布的影响

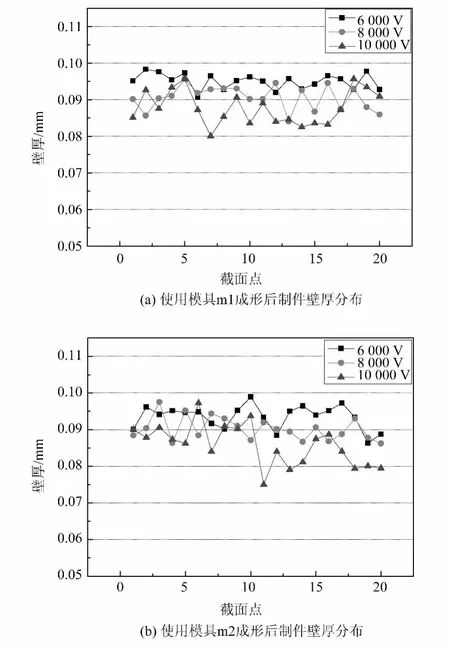

为研究电磁成形后制件各部分的厚度变化情况,利用激光共聚焦显微镜进行壁厚测量.下图为微槽及其附近区域壁厚变化情况.由于微槽的对称性选取微槽横截面的二分之一进行测量分析,选取测量点1~20,如图9所示为微槽厚度测量选取点示意图,对不同电压下采用模具m1、m2成形制件进行测量,结果如图10所示.

由于电磁成形实质上是工件中的带电粒子受力,所以能产生近均匀的成形力,成形后制件厚度变化较为均匀.虽然在应变分布测量中存在一定的误差,使得个别测量值具有离散性,但并不妨碍我们得出一些规律.如图9所示随着电压的升高,制件壁厚减薄量逐渐增加,m1凸型模具成形后制件凹模圆角处和槽底减薄率相对较小,壁厚最小值出现在微槽侧壁,说明在成形过程中以拉深成形为主.而m2凹型模具成形后制件从凹模圆角处到微槽底部减薄率逐渐增大,壁厚最小值出现在微槽底部,说明成形以胀形为主.

图9 壁厚测量点分布

图10 不同电压下使用模具m1、m2成形后制件壁厚分布

3 结论

1)随着电压的升高坯料出现不同程度的翘曲现象,一方面是由于高速率成形过程中的坯料撞击凹模底部后发生反弹,另一方面是由于凹模与坯料之间封闭的气体不能及时排除,这部分气体产生回压,阻碍坯料变形.在成形过程中”凸”型模具更加有利于排气,坯料能够迅速贴模.

2)随着电压的升高材料成形性不断提高,微槽宽度不断减小,微槽深度逐渐增加,采用凹型模具比采用凸型模具更加有利于提高微成形精度

3)电磁成形可以提供均匀的成形力,坯料应变分布均匀.凸型模具壁厚最小值出现在微槽侧壁,以拉深成形为主;凹型模具最小壁厚出现在微槽底部,成形以胀形为主.

[1]张凯锋,雷鹍.面向微细制造的微成形技术[J].中国机械工程,2004,15(12):1121-1127.Zhang Kai-feng,Lei Kun.Microforming Technology Facing to the Micromanufacture[J].China Mechanical Engineering,2004,15(12):1121-1127.

[2]PENG Lin-fa,LIU Fang,NI Jun,LAN Xin-min.Size effects in thin sheet metal forming and its elastic-plastic constitutive model[J].Material and Design,2007,28(5):1731-1736.

[3]KAMAL M.A Uniform Pressure Electromagnetic Actuator for Flat Sheet Forming[D].The Ohio State University,2005.

[4]李春峰.高能率成形技术[M]国防工业出版社,2001:6-117.Li Cun-feng.High Energy Rate Forming[M]National Defence Industry Press,2001:6-117.

[5]MALA S,VINCENT V J,DAEHN G S.Formability of steel sheet in high velocity impact[J].Journal of Materials Processing Technology,2005,168(3):390-400.

[6]KLEINER M,BEERWALD C,HOMBERG W.Analysis of Process Parameters and Forming Mechanisms within the Electromagnetic Forming Process[J].CIRP Annals-Manufacturing Technology,2005,54(1):225-228.

[7]李经天.微细塑性成形实验技术研究[D]湖北:华中科技大学.2004.Li Jing-tian.Study on Experimental Techniques of Microforming[D].Hubei:Huazhong University of Science and Technology.2004.

[8]蔡水发.小型高速液动轴承之电磁成形分析[D]台湾:国立雲林科技大学,2003.Tsai Shui-fa.Analysis of Electromagnetic Forming for Small and High Speed Hydrodynamic Bearings[D]Taiwan:National Yunlin University of Science and Technology,2003.

[9]游志翔.电磁成形法于动液压流体轴承制作[D]台湾:国立雲林科技大学,2003.Yu Chih-hsiang.Elenctromangnetic Forming Method for Manufacturing Hydrodynamic Fluid Bearing[D]Taiwan:National Yunlin University of Science and Technology,2003.

[10]KAMAL M,SHANG J,CHENG V,et al.Agile manufacturing of a micro-embossed case by a two-step electromagnetic forming process[J].Journal of Materials Processing Technology,190(2007)41-50.