PC B机械钻孔机压力脚结构设计综述

2013-09-16王志刚宋福民陈百强

王志刚,宋福民,王 星,陈百强

(1.深圳大学机电与控制工程学院,广东深圳 518060;2.深圳市大族数控科技有限公司,广东深圳 518052)

近几年来,在电子信息技术的推动下,微电子 技术和计算机技术的迅猛发展加速了电子产品的更新换代。电子产品正朝着数字化、集成化、智能化、网络化和综合化的方向发展,同时基于成本的考虑,加强了模块化和标准化工作,从而使电子产品的功能更强大、更智能、更轻便[1]。未来智能电子产品将主要朝多种智能化、网络化、自适应进化3个方向发展,见图1。多种智能化是电子产品尽可能在其特有的工作功能中模拟多种人的智能思维或智能活动的功能;网络化的电子产品可以由用户实现远程控制,在电子产品之间也可以实现相互操作;自适应进化是电子产品根据自身状态和外界环境自动优化工作方式和过程的能力[2][3]。

图1 电子产品发展的总趋势

图2 印制电路板

伴随着欧盟的WEEE(电子电气产品的废弃指令)和Rohs(电气、电子设备中限制使用某些有害物质指令)的实施,全球PCB行业进入了无铅兼容和无卤的环保时代。环保型PCB材料在Rohs的大旗下发生了巨大变化。这意味着,作为电子产品中所有电子元器件组装的基板——印刷电路板(PCB,Printed Circuit Board,见图2),必须发展成一个多功能组件,并且具备细分的装配和连接技术。为了顺应智慧型手机、笔记本电脑、电脑主板、数码产品、液晶显示器等下游电子消费品的多功能化、小型化、轻量化、高密度和高可靠性的要求和发展趋势[4],下一代电子系统对PCB的要求是高密度、高集成、封装化、微细化、多层化[5]。为了适应电子设备的高性能、信号高速化和高频化,达到几GHz到几十GHz频率要求,以高密度互连板(HDI)、柔性板(FPC)、IC 封装板(BGA、CSP)既实现高密度组装,又使元件间连接线路缩短,减少信号损衰和干扰。安装可靠性高的产品正逐渐替代传统的印制电路板,使得需要机械加工的直径小于准0.2mm的PCB超微细导通孔数量急剧增加,见表1。

表1 每平方厘米上孔数的发展趋势[6]

1 PCB机械钻孔

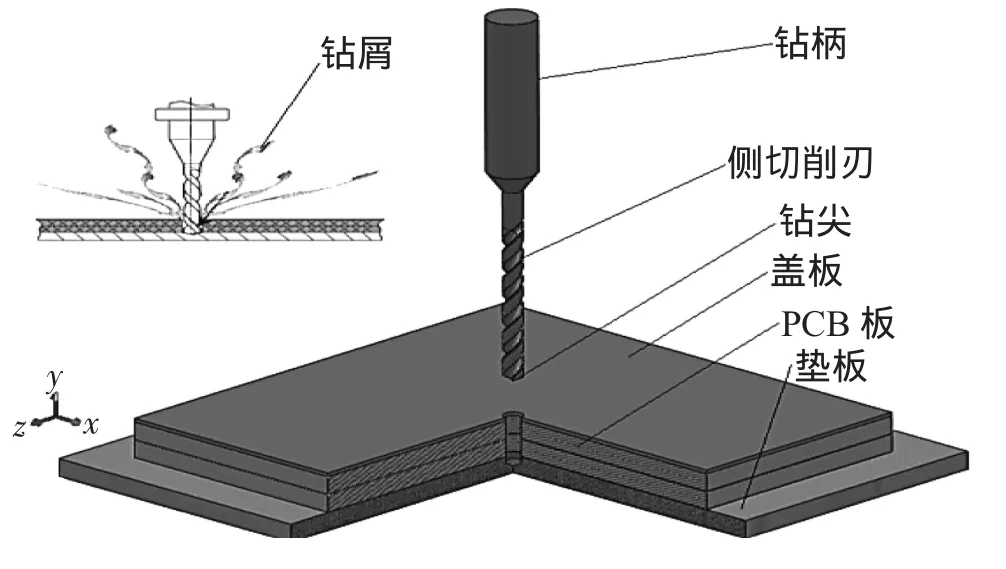

PCB钻孔机械加工一般使用PCB数控钻孔机,见图3,通过高速旋转的钻头快速进给在印制电路板上钻出层间电路的导通孔及焊接零件的固定孔。基于PCB钻孔的四项基本性能指标——孔位精度、孔壁品质、断针率和效率的综合平衡。PCB数控钻孔机机体一般采用弹性模量较高、吸振性能好,对温度不敏感的天然花岗石或者铸铁材料。基于效率的要求,Z轴运动部分质量尽可能的轻量化,以获得比较高的速度和加速度。通常PCB印制电路板上的机械加工孔均采用PCB专用麻花钻头,由于钻头本身的机械强度原因,直径越小的钻头切削刃长度会越短。钻头的钻柄尺寸固定为准3.175mm或者准2mm。针对PCB板的孔径范围,切削刃部分的直径大部分都在准6.35mm以下,也有特殊定制的准10.5mm,一般不会超出准12mm。而实际生产中主要集中在准1mm以下。由于PCB材料特性要求,钻头线速度一般在120m/min到200m/min以内。钻头在高速电主轴夹持下高速旋转,由钻孔机的Z轴(见图4)驱动,整体轴向上下往复运动,而X、Y轴负责孔位定位,配合既定的程式三轴组合运动实现印制电路板上连续定位钻孔[7],见图 5。

图3 PCB数控钻孔机

图4 Z轴结构放大图

图5 钻孔切削三维模型

如图6所示,为提高总体钻孔加工效率,加工PCB板的通孔时,会根据PCB钻头的切削刃长和单张板厚确定一次叠几张同样的板进行加工;为保护好PCB板不被刮花,会在一整叠的PCB板最上层覆上一张盖板,盖板材质多为铝和树脂[8];同时为让一次能钻透一整叠PCB板,钻头钻尖会超出最底层,所以会在一整叠的PCB板下垫一张垫板。实际加工中,由盖板、PCB板、垫板组成的工件系统用销钉固定在PCB钻孔机的运动工作台上,X、Y轴通过带有光栅反馈的闭环系统确认到达程式预定位置,Z轴便进入快进阶段。当Z轴到达一定位置,由同步气缸、吸屑罩和压力脚组成压力脚组件压紧被加工工件,高速旋转的气浮主轴带动钻头实现一次钻孔功能。

图6 钻孔示意图

2 工件系统和压力脚组件

2.1 工件组合

在由盖板、PCB板(可多层叠加)和垫板组成的工件组合中,印制电路板上面的盖板主要是防止PCB板表面产生毛刺与刮伤,并起散热与钻头清洁作用,还可引导钻头钻入PCB板的轨道,以提高钻孔准确度[9]。

盖板有一定表面硬度防止钻孔上表面毛刺,但又不能太硬而磨损钻头。若为树脂盖板,其本身树脂成分不能过高,否则钻孔时将会形成熔融的树脂球黏附在孔壁。盖板要有一定的刚性防止提钻时板材颤动,又要有一定弹性,当钻头下钻接触的瞬间立即变形,使钻头精确地对准被钻孔的位置,保证钻孔位置精度。盖板材质要均匀不能有杂质产生软硬不均的节点,否则容易断钻头。如果盖板表面又硬又滑,小直径的钻头导热系数越大越好,以便能迅速将钻孔时产生的热量带走,降低钻孔时钻头的温度,防止钻头退火[10]。

国内使用的垫板有酚醛纸质板、纸板、木屑板。木屑板质地均匀度较差,硬度好于纸质板,但钻孔的线路板铜箔大于35μm以上会产生毛刺。纸板较软容易产生毛刺,但质地均匀不易断钻头和咬钻头,价格便宜,可在铜箔较薄或单面板中使用。同样国外有一种复合垫板,其上、下两层是0.06mm的铝合金箔,中间层是纯纤维质的芯,总厚度是1.50mm,显然,性能十分出众又环保,大大超过酚醛纸质板,特别是钻多层板和小直径孔时可充分体现其优点,缺点是价格昂贵。

2.2 压力脚组件

在正确选择盖板和垫板的情况下,同步气缸、吸屑罩和压力脚组成的压力脚组件是影响钻孔品质的关键因素。在以往钻准0.5mm以上的孔时,各钻孔机设备厂商为节约成本,在够满足底板反面CPK(工序能力指数)≥1.33和孔壁粗糙度≤25.4μm的情况下,通常采用固定的吸屑罩和单孔压力脚(见图7)配置。

图7 单孔压力脚

随着印制电路板钻孔孔径的日渐减小(目前主要集中在 准0.3mm以下,准0.1~准0.2mm居多),传统吸屑罩和单孔压力脚配置的压力脚组件在钻孔精度和钻孔品质方面都表现得有些力不从心[11],进而影响了加工精度。为此设计出切换压脚组件,内径为准8.5mm压力脚负责钻大孔,内径为准2.5mm压力脚负责钻小孔,使压力脚内径与钻头之间的空旷区域较单压力脚下的明显减少,PCB工件系统被压得更牢固和平整。表2列出市面上比较主流的压脚切换组件。主要分为两种设计理念,一种设计理念为德国Schmoll公司设计的压力脚大、小孔位置一体的设计理念。

表2 市面上主流的压脚切换系统

这种结构的大小压力脚在同一平面滑板上,见图8所示,用气缸直接连接滑板驱动,或者用钢丝绳连接驱动气缸驱动。优点是结构相对比较简单,机械加工比较容易实现,使用过程比较容易维护;缺点是压力脚在小孔位置,钻头周边只能有3/4的压力脚比较紧实的贴合工件,还剩1/4的压力脚必须为压力脚大小孔切换留出通道,只能依靠更远的大孔位置的压力脚压紧工件系统。另一种设计理念是日本Hitachi公司设计的大、小孔位置分离的设计理念,见图9。这种结构的大小压力脚固定在一个弧形的压力脚座上,通过驱动气缸连接曲柄连接杆驱动弧形的压力脚座,实现压力脚在大、小孔之间自由切换。优点是压力脚在小孔位置,钻头周边能够比较紧实的贴合;缺点是结构比较复杂,弧形配合面较难加工,使用过程也较难维护。图10形象地说明了钻孔过程中压脚大小及吸尘负压对铝片的影响,从图中可明显地看到,压脚过大容易在钻孔时由于吸尘负压的影响使得铝片被吸起,造成凸起,容易使钻孔产生较大偏差,而使用独立的小压脚则由于压力范围的集中分布,可减少吸尘负压对铝片的吸附,提高钻孔精度[13]。

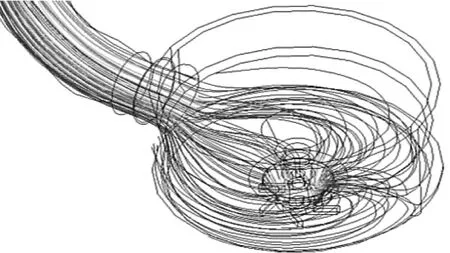

吸屑罩设计关键点在于高效的吸尘效率,COMSOL的CFD分析结果见图11,吸屑罩内流线主要是从螺旋后的扩展过程转化为出口管道流线,因此出口方向应该尽量符合圆润过渡原则,出口中心矢线与螺旋线外径相切,尽量增大吸出断面面积。出口垂直位置则应尽量贴近吸屑罩底部,这样更利于“洗罩”循环流,同时避免对主轴外圈缝隙入流产生影响和被垂直运动的主轴遮挡。利用吸屑罩与主轴之间尽可能小的间隙、出口中心矢线与粉尘螺旋线外径相切以及尽可能轻的质量设计,可以实现吸屑罩的高效吸尘,同时注意防止静电干扰。

图8 大小孔一体式压力脚

图9 大、小孔独立分体式压力脚

图10 大孔压力脚与小孔压力脚工作时铝片的状态

2.3 压力脚的型式与材料

图11 吸屑罩CFD分析全流域流线图

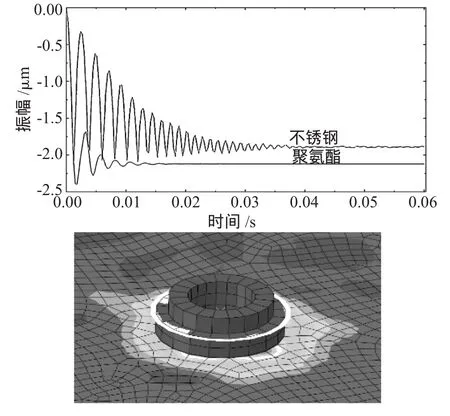

压力脚的主要功能是压紧工件系统,通过本身的开槽透气结构,提供吸尘系统的空气补充,形成比较良好的对流系统,还有比较大的缓冲作用。机械钻孔机设计厂家基于不同侧重点的考虑,压力脚的材料(见表3)有金属材料和非金属材料。金属材料主要使用不锈钢材料(一般是SUS304)和黄铜材料(C3604BD,相当于HPb59-1),非金属材料主要有PA66、PA6、POM和PU的材料。使用金属材料(SUS304、C3604BD)主要考虑硬度比较高,比较耐磨损,使用寿命比较长(正常情况下都可以使用8~10个月);缺点是缓冲作用不明显,很长一段时间都没有稳定下来。使用工业橡胶材料(PU、PA6、PA66)主要考虑良好的吸振特性,对于冲击过程,能够达到显著吸振效果,在很短时间振幅就能减小;缺点是硬度比较低,不耐磨损,寿命比较短,通常在一周左右[14]。

3 工程经验参数的确定

利用ABAQUS软件仿真,调整压脚材料,以100N压脚力以及10kPa真空度进行分析[15],分析采用钢压脚和PU压脚两种情况。在图12中上下两条曲线分别表示在钢压脚和PU压脚下,“下钻点”的数值位移曲线。从中可以看出钢压脚带着压脚力冲击下来并激起振荡,振荡在0.06s内规则衰减;然而PU压脚具有明显吸振效果,在激起振荡以后,“下钻点”迅速稳定下来,大约在0.01s达到稳定。基于工业橡胶良好的吸振性能,目前多数钻孔机厂商都采用工业橡胶的压力脚设计。

表3 压力脚的材料

图12 不同材料压脚的振动分析

采用以上方法设计的压力脚组件,在相同的环境和钻孔参数下,调整不同的压脚气缸压力和吸尘负压,测试钻板精度,同时用PV-check(见图13,最大测试压力为250N,分辨率1N;真空吸附最大压力30kPa,分辨率0.1kPa)测试压脚气缸压力和真空负压。结果显示,只有在压力脚压力设置在100N左右和吸尘真空负压在10kPa左右的状况下,钻孔精度高,钻孔品质好。

图13 PV-check

4 结 论

PCB数控钻孔机作为印制电路板加工中的重要设备,其加工质量对电子产品性能影响极大。其吸屑罩与压力脚组合结构是影响孔加工质量的主要因素之一。吸屑罩与压力脚组合结构的优良设计和合理的压力脚压力与吸尘负压设置是保证印制电路板高品质钻孔的关键。在大多数工况条件下,实现吸屑罩与主轴之间尽可能小的间隙、出口中心矢线与粉尘螺旋线外径相切以及尽可能轻的质量的设计,配合吸振性能优良的工业橡胶压力脚,压力脚压力设置约在100N和吸尘真空负压约在10kPa的状况下,可以实现吸屑罩的高效吸尘和高品质钻孔。

:

[1]胡南斌.高端服务器类印制电路板的技术发展趋势和挑战[J].印制电路信息,2011(4):1-4.

[2]李宓.2013年个人电子产品发展趋势展望势[EB/OL].http://www.stdaily.com/stdaily/content/2013-01/04/content_558322.htm,2013-01-04.

[3]奇嵘.探秘家电发展十大趋势[EB/OL].http://news.xinmin.cn/rollnews/2012/09/07/16233503.html,2012-09-07.

[4]王成勇,黄立新,郑李娟,陈明.印刷电路板超细微钻削加工及其关键技术[J].工具技术,2010,44(1):3-10.

[5]陈永建.PCB技术的发展趋势展望[J].中国科技信息,2010(17):92-93.

[6]王英章.高精高速微孔PCB数控钻床关键技术的研究与应用[D].重庆大学,2004.

[7]黎勇军.多轴级联PCB钻孔机动力学仿真分析研究[D].哈尔滨:哈尔滨工业大学,2010.

[8]王星,宋福民,肖俊君.PCB数控钻孔机开发与应用综述[J].电子工业专用设备,2009,4:30-36.

[9]陈海斌,付连宇,罗春峰.PCB用微钻技术的趋势研究[J].印制电路信息,2008(8):34-37.

[10]陈汉泉,石红雁.PCB微钻的三维精确建模[J].工具技术,2010(44):40-42.

[11]程分喜,杨宏强,王 洪.微孔精密钻孔技术研究[J].HKPCA,2007(23):10-25.

[12]戴云锦.改良的印刷电路板钻孔机用的压力角座[P].中国专利:ZL 200620139336.7.

[13]董晔弘,向东,段广洪,刘畅.基于贝叶斯网的PCB微小孔钻孔质量建模研究木[J].机械设计与制造,2011(4):1-3.

[14]徐灏.机械设计手册(第一册)[M].北京:机械工业出版社,2000.6.3-493-3-525.

[15]石亦平.ABAQUS有限元分析实例讲解.北京:机械工业出版社,2006.30-50.