现代直驱技术

2013-09-14深圳市大族电机科技有限公司王光能

深圳市大族电机科技有限公司 王光能

一、前言

直驱电机理论早已在19世纪末就已经出现,但是直至20世纪50年代中期,直驱电机的理论和应用才得到了快速发展。至90年代中期,世界上已经有多家公司制造出直驱电机传动装置,并率先在高速机床的进给机构中实现应用。我国对直驱电机的研究和应用开始于20世纪70年代,限于磁性材料、控制技术、冷却方法等限制,大规模应用一直较为缓慢。近年来,中国步入先进制造业的产业发展与升级阶段,2002年上海磁悬浮列车的开通,标志直驱技术在中国的研究、应用和发展进入到一个新的阶段,并逐步缩小与世界领先水平之间的差距。

二、直驱的分类及其特点

直接驱动就是在驱动系统控制下将直驱电机(直线电机或力矩电机)直接连接到负载上,实现对负载的直接驱动。采用此种结构,所有机械传动部件 (滚珠丝杠副、齿条与齿轮、传动皮带/皮带轮以及齿轮箱等)均被取消,消除了由机械传动带来的反向间隙、柔度以及与之相关的其它问题。

现代传动系统正向高精密、高速、复合、智能、环保的方向发展,要求更高的动态特性和控制精度、更高的加速度、更低的振动噪音和更低的磨损。传统的传动链虽然通过不断的改进使传动系统性能提高,但只有“直接驱动”取消了中间传动环节,才能使传动系统性能实现革命性突破。直驱技术被国外工业界称之为现代驱动技术中的先进方法和技术,被越来越多地应用到各行业中。

直驱技术主要分为直驱式直线电机 (DDL)和直驱式旋转电机 (DDR)及其控制系统,作为直驱技术最主要和关键的部分即为直驱式直线电机 (DDL)和直驱式旋转电机 (DDR),它不是简单地将旋转电机或直线电机搬到系统中去,而是要将这两种电机根据不同的系统和工况进行系统的创新设计。

1.直驱式直线电机 (DDL)的主要特点

DDL电机可分为直线感应电机,直线永磁平板电机,直线永磁U型电机,音圈电机等。图1、图2、图3、图4分别是大族电机生产的直线电机。

图1 平板直线电机

图2 U型直线电机

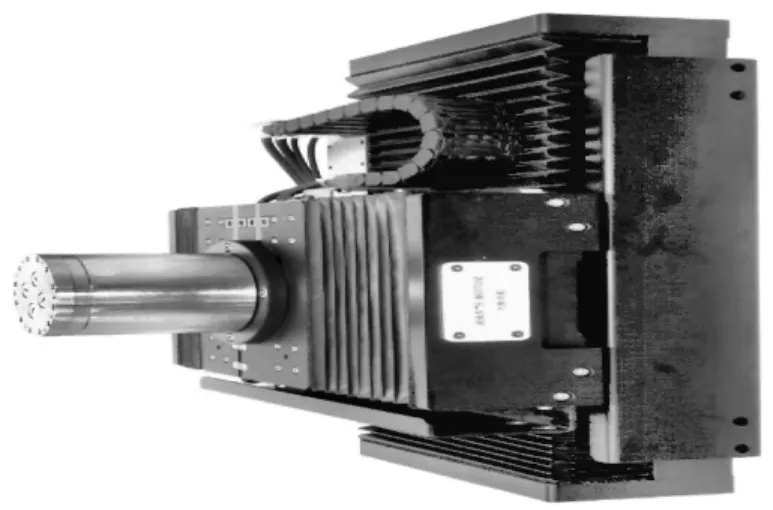

图3 直线感应电机

图4 音圈电机

总的说来,DDL电机的主要特点包括以下几个方面:

(1)可以实现更快的速度和更高的加速度。

(2)消除了反向间隙及中间环节带来的不利影响,可以实现更高精度 (可达到纳米级),使得机构的定位更加快速和精准。

(3)省去了中间传动环节,降低了结构的复杂度。

(4)直线电机的动子和定子之间不存在机械磨损;通过合理的设计配置导轨和基座,精度可在使用寿命内持久保持;除运动导轨部分需要定期润滑维护外,其他部件几乎不需要维护。

(5)允许更大的行程。

(6)平台可以适用于洁净环境,运动时安静。

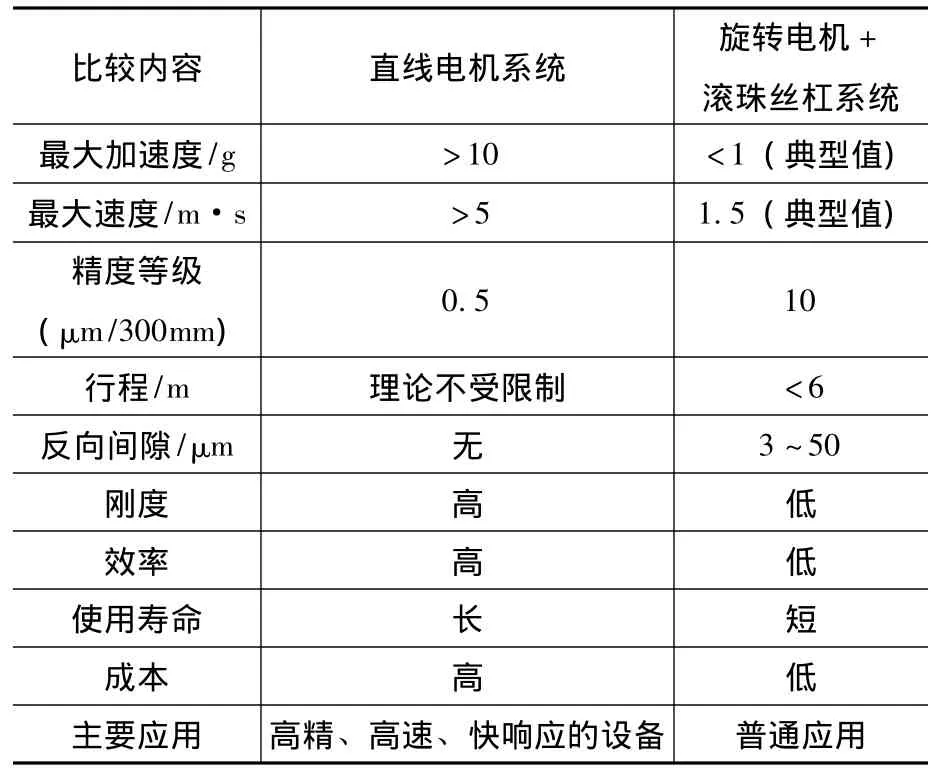

我们用滚珠丝杠系统来进行对比描述,由于滚珠丝杠系统的组成元件多 (伺服电机、传动齿轮、丝杠、滚珠、螺母、支架等),传动链长,滚珠丝杠又是一种细而长的非刚性传动元件,当运动速度要求较高时,由于滚珠丝杠传动惯量大、扭矩刚度低、传动误差大、摩擦磨损严重、弹性变形引起爬行、反向间隙引起非线性误差等一系列问题,从而影响运动平台的动态性能。

表1对两者进行了一个简单比较:

表1 直线电机系统与旋转伺服系统的比较

2.直驱式旋转电机 (DDR)的主要特点

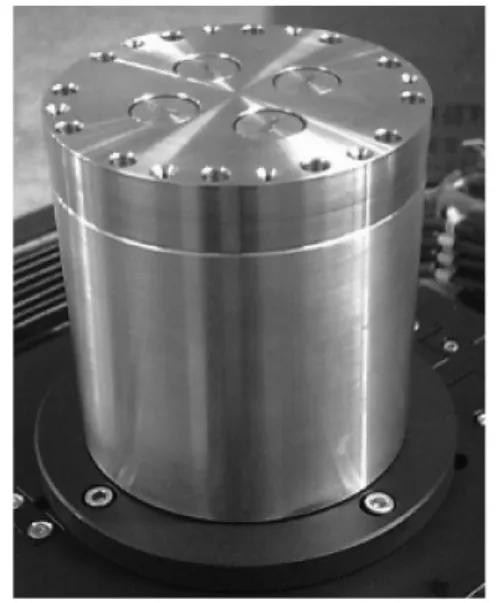

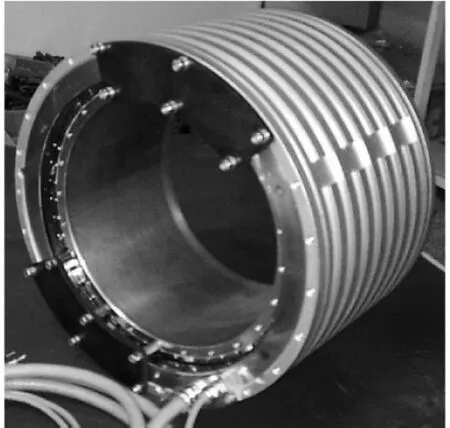

DDR电机可分为有框架力矩电机及无框架力矩电机两大类。图5、图6、图7分别是大族电机生产的DDR电机:

DDR电机的主要有以下几个特点:

图5 有框架内转子力矩电机

图6 有框架外转子力矩电机

图7 无框架力矩电机

(1)负载直接安装于电机上,直接的力延伸——没有机械传递,带来了间接传动方式无法达到的性能指标。

(2)免维护驱动——电机上没有损耗件或维护件。

(3)高动态和良好的驱动控制质量。

(4)消除传动部分的误差、克服转动扰动,有效消除机械共振,实现高刚度,高精度,高动态响应速度。

(5)提高了机器的可靠性,减少了维护时间和开销。

(6)简化机械设计,简单安装和拆卸。

(7)起动、堵转力矩大。

(8)改善系统动平衡,避免振动和噪声。

3.直驱技术在机床中的应用优势

直驱电机具有结构简单,无接触运行,噪声低,速度和精确度高,控制容易,维护方便,可靠性高等优点。随着超高速切削、超精密加工等先进制造技术发展,对机床各项性能提出了越来越高的要求。尽管当前世界先进的交直流旋转电机伺服系统性能已大有改进,但由于受到传统机械结构 (即旋转电动机+滚珠丝杠)进给传动方式的限制,有关伺服性能指标难以得到突破性提高。随着微电子技术、现代控制理论以及计算机技术的飞速发展,直驱电机驱动系统迅速成为机床驱动的新趋势,国际机床行业掀起了直驱电机热。

直驱电机具有高推力、高速、高精度、平滑进给运动等特性。机床进给系统采用直驱电机与原旋转电动机传动方式的最大区别是:取消了从电动机到工作台之间的机械中间传动环节。即把机床进给传动链的长度缩短为零。直接驱动避免了丝杠传动中的反向间隙、惯性、磨擦力和刚性不足等缺点,带来了原旋转电动机驱动方式无法达到的性能指标和优点。

直驱系统的开发应用,将引起机床行业的传统进给机械结构发生变革。通过先进的电气控制,不仅简化了进给机械结构,更重要的是使机床的性能指标得到很大提高。目前,世界上最知名的机床厂家几乎无一例外地都推出了采用直驱技术的机床产品,品种覆盖了绝大多数机床类型。

采用直驱技术设计的回转功能部件,机械结构简单、精度高、速度快,是三轴数控机床向高档五轴数控机床产业升级的关键功能部件。

三、直驱技术的发展状况

1.直驱电机技术的发展状况

从近年来国际上的发展状况来看,直驱电机技术主要掌握在少数直驱电机和伺服控制装置制造商手中,而科研机构和大学的参与则相对较少。

目前全球直驱电机市场,基本被国外巨头所垄断,GE、博世、西门子等公司下属均设有直驱电机公司。在国内仅有少数企业能够系统地完成工艺要求,技术多来自于高校,其中哈尔滨泰富公司成功在美国纳斯达克上市,主要研制直线感应电机。另一家是上市公司大族激光的子公司大族电机科技有限公司,主要研制永磁同步直线电机、DDR、驱动器及工业机器人等产品。国内对直驱电机的了解,多来自于对进口生产设备的研究,发现其核心部件正是一套直驱电机组。越来越多的国内企业,进入到直驱电机的研发与生产,行业需求和市场规模也越来越大。

2.直驱电机伺服控制技术的发展状况

直驱伺服电机和旋转伺服电机相比,伺服控制的难度大,要求高。主要表现为以下几方面:

(1)直驱电机伺服驱动是直接驱动。

(2)位置环增益高。

(3)进给速度、加速度高。

(4)直线电机存在端部效应。

为解决直接驱动直驱电机的伺服控制问题,人们作出了许多努力。美国Anorad公司和德国Siemens公司合作,采用Siemens公司的SINUMERIK 840D CNC系统和SIMODRIVE 611D交流伺服系统来驱动Anorad公司的LFB-S-6型永磁直线电机,为此,他们专门定义了CNC和伺服系统与直线电机的性能和接口特性。德国Indramat公司在其数字化智能直线电机伺服驱动器中引进了先进的国际化、开放式SERCOS(Serial Real-time Communication System)接口标准,使得位置闭环控制在驱动器内部完成。清华大学采用基于重复控制的非线性PID控制方法,获得了更高的位置伺服精度和鲁棒性。沈阳工业大学采用基于扰动观察器的加速度控制方法,以及采用滑模观察器的无传感器控制方法,实现对直线电机参数变化和负载扰动的鲁棒控制。

3.国内外直驱技术主流供应商

目前直驱技术主流供应商主要集中在德国、美国、日本等发达国家,国内生产直驱电机的公司也在快速增加。

德国直驱产品供应商主要有:SIEMENS、LUST、REXROTH、IDAM等。

美国直驱产品供应商主要有:DANAHER、PARKER、BALDOR、AEROTECH、ANORAD等。

日本直驱产品供应商主要有:YKOGAWA、CKD、SHINKO、YASKAWA、FANUC、SODICK等。

瑞士直驱产品供应商主要有:ETEL等。

新加坡直驱产品供应商主要有:AKRIBIS等。

中国台湾直驱产品供应商主要有:HIWIN等。

中国内陆直驱产品供应商主要有:大族电机、华日精密激光、同日、泰富、一派、美新等。

四、直驱技术在不同领域的应用

1.在数控加工方面的应用

近几年,国际上在数控机床中采用直驱技术已成为热点。直驱系统结构简单,精度可以是丝杆的10倍甚至100倍,加速度可以是传统机床的20倍以上。

早在1996年,日本SODICK公司就开始在电火花成形机上采用直线电机技术,他们自行研制了专用的直线电机技术及与其相配的NC系统;1999年投放市场时,不仅二轴,还有X、Y、Z三轴均采用了直驱技术。目前在直驱技术日益成熟的条件下,国际主流机床厂商迅速推出采用直驱技术的机床产品,而且其应用水平的提升呈加速趋势。处于世界机床产销量前几位的 DMG、MAZAK、森精机等公司均开始大量改用直驱功能部件。DMG在其主流万能车床产品体系CTX gamma系列车削中心中,采用力矩电机驱动的单摆角铣头。MAZAK也开发出应用于龙门加工中心的直驱双摆角铣头。森精机在NT系列复合加工机床上采用力矩电机驱动的摆角铣头;在NMV系列加工中心采用力矩电机作为转台驱动。FANUC公司的纳米级的ROBONANO系列加工中心直线运动和回转运动均采用直驱技术。德国F.Zimmerman公司不仅提供机床和直驱摆角铣头产品,还拥有3旋转座标摆角铣头的专利。同时国际上还产生了一批专业从事直驱功能部件的制造商,如德国的CYTEC和KSL为机床厂配套直驱转台和摆角铣头产品。除一般机床、加工中心采用直驱技术外,其他机床,如磨床、锯床、激光切割机、等离子切割机、坐标测量机等机床设备上,也采用了直驱技术。

德国DMG公司的DMC系列五轴立式加工中心,X、Y、Z三个直线轴采用直线电机驱动,2个回转轴 (A轴、C轴)采用力矩电机驱动,快速行程90m/min(见图8)。

图8 德国DMG公司的DMC系列五轴立式加工中心

普瑞玛激光切割机可加工范围3000mm×1500mm,最大定位速度每分钟140m,发生器功率2500W、3000W及4000W,最大加速度6g(见图9)。

图9 普瑞玛激光切割机

日本森精机的复合加工机NTX系列最大车削直径可达φ610mm,最大车削长度1540mm,如图10所示。MAZAK的五轴加工中心如图11所示。

图10 日本森精机复合加工机NTX系列

图11 MAZAK的五轴加工中心

我国一些机床厂也已研制了采用直驱电机技术驱动的机床样机。秦川机床厂的YK7432B数控剃齿刀磨齿机使用了大族电机自主研发制作的DDR电机,如图12所示。YK7432B数控剃齿刀磨齿机是在YK7432A的基础上改进而形成的,采用直驱技术进行直接驱动形成展成,分度驱动,具有更高的工作精度和磨削效率。YK7432B数控剃齿刀磨齿机主要用于磨削普通剃齿刀,径向剃齿刀,也可磨削插齿刀,跳齿插齿刀以及标准齿轮的渐开线表面,本机床主要用户对象是汽车、拖拉机、航空、机床以及工具制造等工业部门。YK7432B数控剃齿刀磨齿机为五轴全数控磨齿机,主要用于磨削大直径,宽齿面,高精度的径向剃齿刀,插齿刀,标准齿轮等,工作精度可达GB1009588,3级。加工直径:60~320mm;工件模数:1~12mm;最大齿宽:100mm;机床重量:5500kg。

图12 YK7432B数控剃齿刀磨床系统

大族激光股份有限公司生产的CLX—3015A高速悬臂式激光切割机,如图13所示。此台激光切割机采用了直驱技术,X轴的有效负载可达400kg,Y轴的有效负载可达80kg;有效行程为3000mm×1500mm;最大速度为120m/min;最大加速度为1g;定位精度可达 ±0.03mm;重复精度可达±0.01mm。

图13 CLX-3015A高速悬臂式激光切割机

图14为采用直驱技术的大族集团生产的六轴数控钻孔机,钻孔速度由采用普通伺服电机的500孔/min提升至800孔/min。

图14 六轴数控钻孔机

目前直驱技术已成功应用于如下设备:

(1)数控车床。

(2)数控加工中心:立式/卧式数控加工中心。

(3)数控电火花机床:数控电火花形成/切割/小孔加工机床。

(4)数控磨床:内圆/外圆精密磨床,平面/曲面磨床。

(5)数控冲床:精密五金冲床传送系统,高速冲压机构。

(6)PCB数控制造设备:模板/软板切割机,PCB高速钻孔机,自动光学检测 (AOI)设备。

(7)激光数控设备:激光切割机,激光焊接机,激光打标机等。

2.在信息与自动化方面的应用

直驱技术在信息设备方面的应用主要在计算机设备以及它的输入输出设备方面。在硬盘装置方面,直线电机首先在IBM2314主光驱上使用,后来又在IBM333上采用。日本松下公司,在3.5英寸的磁盘装置上也采用了直线电机,日本神钢电机公司、富士通公司等也制造了供软驱装置用的直线步进电机,采用直线电机技术后,有效地缩短了计算机存取时间,提高了工作效率。目前直驱技术已成功应用于如下设备:

(1)工业用直线方向推进装置。

(2)工业机器人。

(3)打印机。

(4)光驱。

(5)数字扫描仪。

(6)高精度平面绘图仪。

(7)纺织机械等。

图15、图16为大族电机生产的直驱平台,可应用于各种高精自动化检测设备。

图15 XY∅平台

图16 龙门平台

3.在精密测量、半导体及液晶制造设备方面的应用

目前直驱技术已成功应用于如下设备:

(1)三坐标测量仪。

(2)隧道显微镜观测平台装置。

(3)医学切片全息观测平台。

(4)半导体芯片制造设备:半导体芯片光刻设备、半导体芯片检查设备、芯片焊接设备等。

(5)液晶制造设备:玻璃基板露光设备等。

(6)液晶贴片装备:玻璃基板液晶贴片装备的精密运动控制平台等。

图17为采用直驱技术的大族集团生产的高速金线焊接机。

图17 高速金线焊接机

4.在交通与民用方面的应用

磁悬浮列车改变了传统轨道车辆靠轮轨摩擦力推进的方式,采用磁力悬浮车体、直线电机驱动技术,使列车在轨道上浮起滑行,在交通技术发展史上是一个重大的突破,被誉为21世纪一种理想的交通工具。

直线电机技术在交通方面的应用,除磁浮列车外,还被应用于电磁推进船的驱动。它象喷气式飞机优于螺旋桨飞机一样优于一般螺旋桨推进的船舶,美国将其应用于军事舰艇,日本则于1992年6月完成世界上第一艘载人超导直线电磁推进船,并在日本神户港正式试航成功。此外,在交通应用方面,直线电机还被应用于驱动地铁车、驱动高速公路车等。

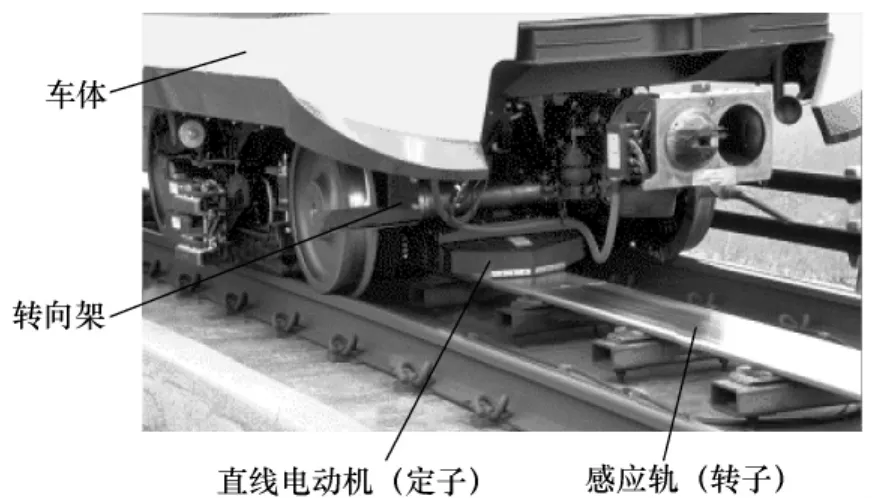

图18为采用直驱技术的列车。

图18 直线感应电机驱动的列车

5.在物流设备方面的应用

直线电机技术在物料传输和搬运方面具有独特的优势。在垂直传输方面,如直线电机技术电梯、升降机。在平面传输方面,如邮政包件分拣传输线,各种行李分拣传输线,钢材生产传输线,电气、电子、机械加工生产线,食品加工线,制药生产线等各种工业加工线和各种检测线,还有商场、医院等场合的物料传输、搬运以及立体仑库的搬运、汽车库的搬运调度等。

图19、图20为采用直线感应电机技术的物流设备,其具有高效、低噪、安全可靠、维护方便等优点。

图19 机场行李分拣线

图20 邮政分检系统

6.在军事、航天、医学及其它方面的应用

1995年,美国宣布已完成直线电机驱动的电磁炮。在一些军事设施上,如军用靶场、军用仿真系统、军用战斗武器如导弹的发射等等,也采用了现代先进的直线电机驱动技术。有人曾提出,建立地下机场,采用直线电机发射飞机。美国军方确实正在实施航空母舰上利用直线电机发射飞机的项目。此外,直驱电机驱动技术、压电驱动技术等还被用于卫星、空间站等航天领域。用于天文观测系统中驱动摆镜和反观镜等。直线电机驱动人工心脏、驱动的盲人触觉摸拟器、医院设备、电动工具、玩具以及建筑用打桩机等方面。

图15为采用直驱技术的电磁飞机弹射器。

图21 电磁飞机弹射器

五、直驱技术的发展趋势及展望

1.直驱电机的国内发展的局限性

直驱电机具备极其优良的运行性能,适用于非常广泛的应用领域,但是目前还未在国内各行业,特别是装备制造业得到普遍的应用。而直驱电机的普遍应用,是发达的高端装备制造业的一个特征。

目前直驱电机应用的限制,大致有下面两个方面的原因:

(1)没有形成产业规模,成本无优势。价格方面,直驱电机的价格要高出很多,这是限制直驱电机被广泛适用的原因。在一个10μm定位精度的系统中,使用直驱电机的综合成本大致是滚珠丝杠的2倍。当然,随着对精度和速度要求的提高,使用滚珠丝杠的系统成本大幅增加,直驱电机具备明显的优势。

(2)市场及应用环境有待改善。直驱电机的普遍应用需要熟悉其技术的工程师,需要众多厂商的成熟应用经验和市场经验,这些条件目前还未具备。

2.直驱电机在机床领域的发展趋势

从2003年开始,我国已成为全球最大的机床消费国,也是世界上最大的数控机床进口国。目前,国内外在机床用直驱电机及其系统的研究开发方面主要有下述几方面的趋势。

(1)直驱电机与驱动控制系统不断提高、完善,技术日趋成熟,已具有传统传动装置无法比拟的优越性能、高速度、高加速度的传动已在加工中心、数控铣床、车床、磨床、复合加工机床、激光加工机床及重型机床上得到广泛应用。

(2)成本下降,性价比更好,但仍以高、特为主。直驱电机的应用应着眼于高性能机床,特别是精密高速加工机床、特种加工机床、大型机床,解决传统传动方法不能解决的问题。

(3)直驱电机在机床上的应用渐趋产业化。直驱电机在机床上的应用已不是样品,不是个例,未来几年,世界上将有越来越多的数控机床采用直驱电机进给驱动,而这些机床都是高档机床,因此其产业化前景是不言而喻的。

3.国内外直驱技术的技术趋势

直驱电机本体技术趋势:

(1)直驱感应电机技术向大容量方面发展。

(2)直驱永磁同步电机向高精度方面发展。

(3)直驱伺服技术将会发展迅速。

(4)直线振荡电机与非电磁类直驱电机技术的发展看好。

直驱电机控制技术趋势:

(1)直线感应电机的控制仍然以矢量控制为主。

(2)直驱永磁同步电机向直接转矩控制技术方向发展。

(3)无位置传感器技术正在得到人们的重视。

4.直驱电机在国内的应用前景

随着目前我国产业结构调整和产业升级的迫切要求,直驱电机应用于高端装备制造业是一个必然趋势。技术、人才、市场也会随之迅速发展起来。

国外很多装备直驱电机的高端设备已经进入中国市场。国内在体会其卓越性能的同时,却也遭遇很多技术保护方面的限制。同时,国内的相同行业的设备生产商也受到极大的冲击。这也在刺激着国内高端装备制造业的调整和发展以适应新的形势。直驱技术在国外也已进入工业化应用阶段。但是,国内在这方面的研究仍处于起步阶段,差距还很大,而且关键技术基本上为各大制造商所掌握,并视为商业机密,很难从科技文献和网络中查到有价值的详细技术内容。因此,要发展我国的高速加工中心技术建立相关产业,就必须走自主开发的道路。

直驱电机在国内的应用前景将是十分广阔的,直驱电机将会是我国电子装备制造业下一个追逐和发展目标。在一大批勇于创新的企业的实践中,直驱电机制造和应用技术的发展将一直伴随着我国从制造业大国向制造业强国的转变。□