电子束技术在冶金精炼领域中的研究现状和发展趋势

2013-09-14谭毅,石爽

谭 毅,石 爽

(1大连理工大学 材料科学与工程学院,辽宁 大连 116024;2大连理工大学 辽宁省太阳能光伏系统重点实验室,辽宁 大连 116024)

电子束熔炼技术是利用高能量密度的电子束轰击材料表面时产生的热能使材料熔化,并通过调节功率和熔炼速率使熔池保持在较高的温度,在高温高真空环境下熔体充分发生脱气反应,有利于杂质和夹杂物的去除以及成分的精确控制,同时又可以避免坩埚材料的污染,因而可熔炼多晶硅、高熔点金属及其合金以及一些复合材料,获得具有一定性能要求的高纯材料,在国防军工、航空航天、电子信息、能源和核工业等领域有着不可替代的作用,受到世界各国的高度重视,已成为材料科学界最为活跃的研究领域之一。

1 电子束熔炼技术及其应用

电子束熔炼是使电子的动能转变为热能从而熔化并熔炼材料的工艺过程[1,2],其工作原理:在高真空条件下,电子枪中的灯丝被加热到一定温度而发射电子,电子在负高压作用下加速,轰击阴极表面使阴极发射电子,电子在高压静电场中加速,之后经过磁透镜聚焦形成能量密度极高的电子束流,通过偏转扫描作用以特定的轨迹轰击到水冷坩埚中的材料表面,电子的动能大部分转化为热能,产生极高的热量,使材料熔化。

电子束熔炼技术具有6个特点:(1)电子束熔炼时真空度一般在10-1~10-3Pa,比一般熔炼炉的真空度要高得多,因此对于材料中的气体、非金属夹杂以及挥发性杂质的去除要完全和彻底得多,净化精炼反应的速率也比其他真空炉高;(2)由于电子束的能量集中(103~106W/cm2),使熔池达到很高的温度,不仅有利于提高精炼提纯的效果,而且可用于熔炼高熔点金属;(3)电子束的可控性好,可通过控制电子束来控制熔池的加热部位,从而保证熔池温度分布均匀,有利于得到表面质量和结晶组织优良的金属锭;(4)可以精确控制被熔材料的化学成分,能按照要求得到具有一定性能的稀有难熔和高纯材料;(5)对原材料的形状没有限制,不仅能熔化棒料,还可以熔化块状、屑状或粉末状的原料;(6)容易实现自动化控制,特别是现代计算机技术、电子技术、自动化技术的应用,更容易实现对难熔材料的提炼及高纯材料的获取。

正是因为电子束熔炼技术具有这些特点,被用于熔炼钛、钽、铌、铱、钨、钼、铪、锆、铀、钍、钒等高熔点金属及其合金以及镍或钴基的耐热材料和特殊用途的优质合金钢[3-6],与其他熔炼方法相比电子束熔炼技术具有独特的优势,如表1所示[7]。近年来,太阳能级多晶硅的提纯成为研究的热点之一,电子束熔炼技术也被用于去除多晶硅中的挥发性杂质,且具有很好的效果[8]。

表1 电子束熔炼与其他制备过程特点的比较[7]Table 1 Comparison of characteristics of electron beam melting and competing process[7]

2 电子束熔炼提纯太阳能级多晶硅

近些年来,随着太阳能光伏产业的迅猛发展,对硅材料的需求量也日益增长。作为太阳能电池的基础原料,多晶硅材料的质量和产量是光伏产业发展的基础[9,10]。由硅矿石还原得到的冶金级硅(MG-Si)含有大量杂质,研究表明,满足电池性能要求的太阳能级硅(SoG-Si)的纯度应该大于99.9999%,除C,O,H 三种杂质外,B,P,Fe,Ca,Ti,Al,Na等杂质的浓度应低于1.0×10-4%(质量分数,下同),其他杂质的浓度应低于1.0×10-7%[11],因此必须将硅中的杂质元素去除到一定程度,才能满足太阳能电池的要求。

2.1 多晶硅熔炼提纯原理

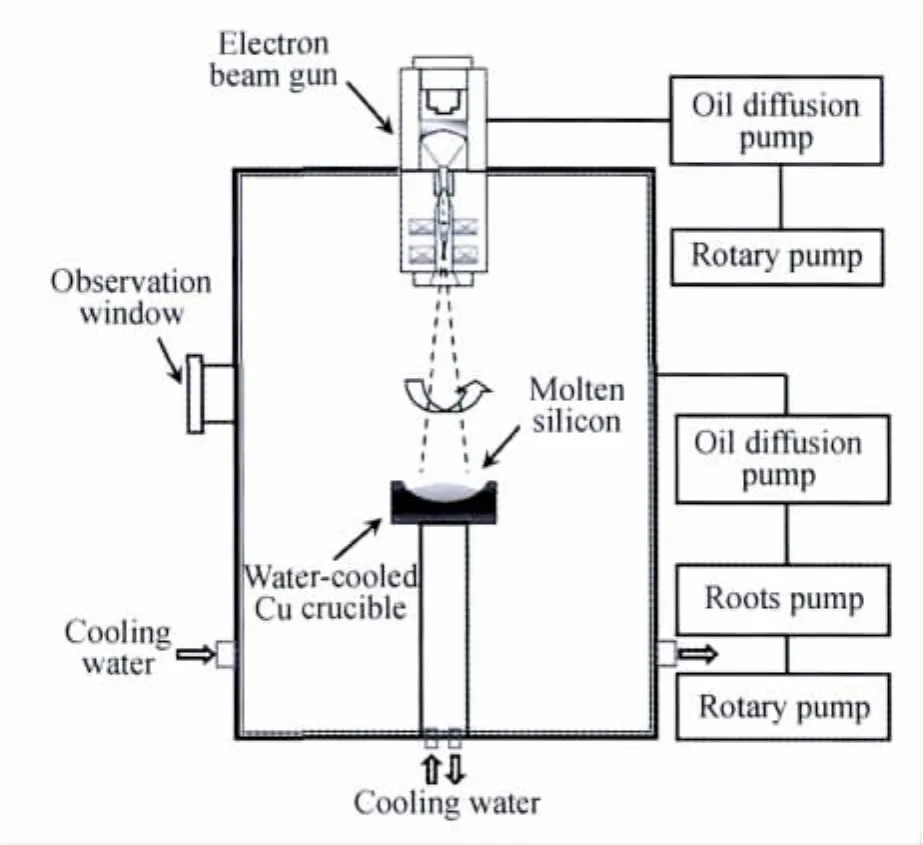

冶金法技术是提纯冶金级硅到太阳能级硅的一种重要方法,它是根据硅材料的基本特性,利用硅与杂质不同的物理化学性质加以分离,获得太阳能级多晶硅材料。日本JFE较早开展了冶金法制备的太阳能级多晶硅的研究与应用,并制定了太阳能级多晶硅的质量标准[8]。电子束熔炼技术提纯太阳能级多晶硅属于冶金法领域中的一个环节,根据硅中P,Al,Ca等挥发性杂质饱和蒸气压大于Si的特点,利用电子束提供的高温、高真空的环境,使这一类杂质从硅熔体中蒸发去除,其原理如图1所示。杂质的饱和蒸气压比同等温度下硅的饱和蒸气压要大得多,在高温真空环境中杂质趋于以气体形式从硅熔体表面挥发与液相形成气/液平衡状态,气体不断地被真空系统抽出炉体,从而破坏了气/液平衡状态,导致硅熔体中的挥发性杂质元素不断从熔体表面挥发出来,从而达到净化的效果。

图1 电子束熔炼多晶硅过程示意图Fig.1 Schematic of electron beam melting silicon

2.2 电子束提纯多晶硅的工艺

电子束熔炼提纯多晶硅的前期研究方向主要是对电子束提纯可行性的验证以及不同工艺参数提纯效果的影响,目的是为了找到适合大规模工业生产的工艺路线。

在相同的温度下,饱和蒸气压比硅大或者相接近的杂质元素都能有效地去除,而对于比硅的饱和蒸气压小的元素去除效果不是很明显。电子束熔炼对C以及挥发性杂质P,Al,Ca等去除效果较好,熔炼30min后去除率分别达到了90%,93%,75%和89%,并且随功率增加、提纯时间延长,去除效果有所增加[12]。B在1500℃时的饱和蒸气压为0.0001Pa,远小于硅的0.5Pa,因此难以从熔硅中蒸发出来[13,14]。

在低真空条件下(5~7Pa),电子束熔炼5min后As的含量从0.03%降至0.1×10-4%以下,熔炼1h后P的含量由200×10-4%降至1×10-4%,并且在低真空下具有与高真空相同的去除速率[15]。随着杂质P,As等含量降低,硅材料的电阻率显著提高[16]。

罗大伟等[17]以酸洗后的冶金级硅作为原料,发现电子束熔炼后纯度从99.88%提高到99.995%,并研究了杂质元素在多晶硅铸锭中的分布规律。铸锭冷却时,在电子束加热和底部水冷的共同作用下,熔硅以特定的方式凝固,因此杂质元素在铸锭中有一定的分凝效果。由于分凝系数很小,Cu,Al,Ti和Fe等杂质在最后凝固区域,即铸锭的顶部富集;相对的,由于分凝系数较大,C,O,B和P等杂质在铸锭中的分布比较均匀。

大连理工大学辽宁省太阳能光伏系统重点实验室在硅材料提纯领域做了大量的工作,并且在国内率先开展了电子束熔炼提纯太阳能级多晶硅的研究[18-22],深入探讨了电子束工艺参数和熔炼方式对提纯效果的影响,探索出用电子束熔炼去除多晶硅中挥发性杂质的工艺路线,已经成功地在实验室条件下将硅中的P的含量稳定地降低到0.5×10-4%以下,Al,Ca的去除率达到98%,满足太阳能级硅材料的使用要求,熔炼后的多晶硅铸锭如图2所示。

图2 电子束熔炼多晶硅铸锭的形貌Fig.2 Morphology of silicon ingot by electron beam melting

2.3 多晶硅中杂质的去除机制

近几年来,研究人员将关注的焦点转向杂质去除机理的研究,也就是在电子束作用下,杂质元素在熔硅中的存在状态以及在熔体内部、气液界面和在气相中的运动行为。K.Hanazawa等[23]研究了电子束熔炼过程中杂质P的蒸发行为,认为其遵循一阶反应速率方程。自由表面蒸发是P去除的速率控制步骤,因此通过增加电子束功率提高熔体表面的温度可以加快P的去除速率。

大连理工大学辽宁省太阳能光伏系统重点实验室对电子束熔炼去除杂质的机理进行了深入的研究[24-28],实验中发现 P,Al,Ca的去除率与熔炼时间成线性关系,认为挥发去除反应遵循一阶反应速率方程,即这些杂质元素以单原子的形式从硅熔体中挥发出去。通过建立真空熔炼过程中元素蒸发速率控制模型,可以判断电子束熔炼过程中杂质元素蒸发的速率控制步骤。结果表明,杂质P在硅熔体内部扩散传质和在硅熔体表面的自由蒸发共同控制其蒸发去除过程,而杂质Al和Ca在硅熔体内部扩散传质步骤是其蒸发去除过程的速率控制步骤。

目前,电子束熔炼技术已经被证明是一种去除多晶硅中挥发性杂质的有效方法之一,现阶段其工艺路线成熟稳定,并且已经被大规模应用于工业生产中,取得了良好的效果。日本JFE冶金法制备高纯硅工艺路线中,电子束熔炼技术被用于去除冶金级硅中杂质P,目标是将P含量降至0.1×10-4%以下。在国内,电子束提纯技术已经被多个冶金法生产多晶硅的企业使用。

3 电子束冷床熔炼钛合金

钛及其合金因具有密度低、比强度高、耐蚀性好、耐热性高等一系列优异的综合性能而被广泛用于航空航天、石油化工和兵器工业等各个领域。由于钛是非常活泼的金属,通过一般的熔炼容易形成成分偏析、夹杂等缺陷,严重影响钛合金的抗疲劳与抗断裂性能。采用电子束冷床熔炼技术可以有效消除钛合金中的高低密度夹杂,以及由气体杂质(N,O等)引起的成分偏析等缺陷,同时还能降低钛合金生产成本[29]。

3.1 电子束冷床熔炼原理

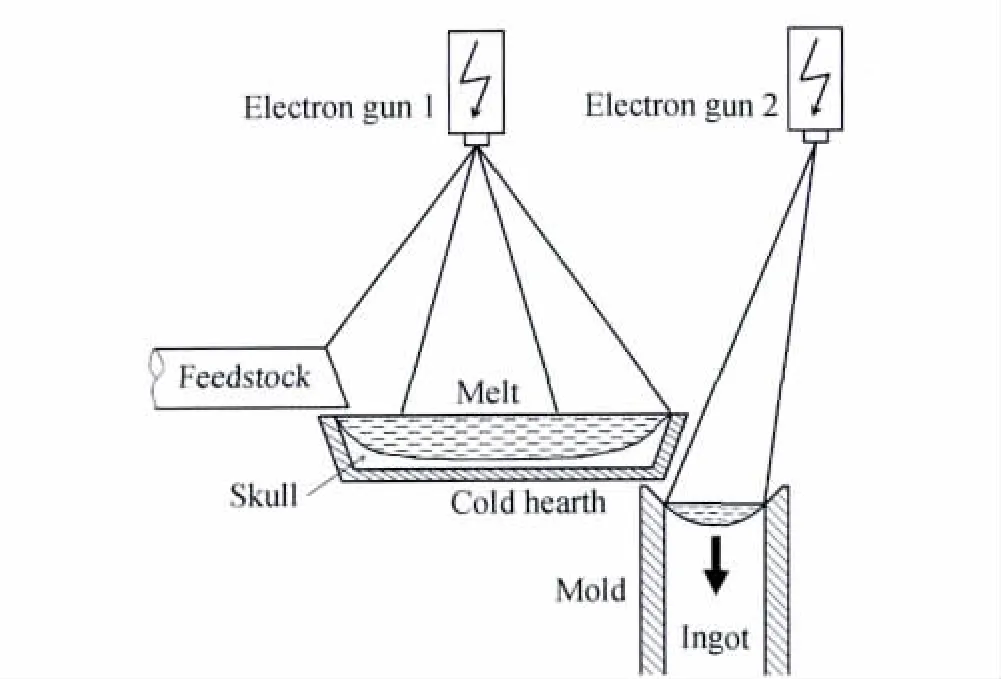

电子束冷床熔炼是从20世纪70年代末开始用于钛合金熔炼的一种新型熔炼技术[30]。其特点:有一个冷床,将熔化、精炼和结晶3个过程分开,液态金属首先在熔炼区域进行熔化和初步精炼,再流入精炼区进行充分精炼,消除原料中可能混杂的高低密度夹杂物,确保流入坩埚区溶液的纯净化,最后在水冷铜坩埚内冷凝成铸锭,随着熔化的持续进行,凝固的铸锭在拉锭机构的作用下不断从坩埚底部被拉出,最终形成一个整体铸锭[31,32],如图3所示。

图3 电子束冷床熔炼过程示意图Fig.3 Schematic of electron beam cold hearth melting process

电子束冷床熔炼钛合金的关键在于去除钛合金中的低密度夹杂(富氮或富氧的硬α相夹杂缺陷)和高密度夹杂(如Nb,Mo,WC等),对钛合金中易挥发元素的控制以及对铸锭微观组织的影响。

3.2 钛合金中夹杂物的去除

钛合金中的低密度夹杂主要来自于合金前期制备过程中N,O,C的污染,尤其是TiN,会严重降低抗疲劳性能,造成钛合金部件失效,所以去除低密度夹杂非常必要。高密度夹杂主要是由Ta,Mo,W,Nb等高熔点金属及其化合物和硬质合金混入熔体中引起的。

韩明臣等[33]通过人工添加夹杂物粒子,研究了钛合金电子束冷床熔炼过程中低密度夹杂和高密度夹杂的去除机制,观察了不同熔炼时间铸锭的显微组织。熔炼5min后TiN夹杂消失,因此溶解作用是去除低密度夹杂的主要机制。在一定的温度条件下,TiN夹杂与Ti基体发生扩散反应,进而被溶解消除;熔炼5min后,WC夹杂并没有消失,而是沉积在凝壳中,因此密度差作用是去除高密度夹杂的主要机制,由于密度大、熔点高,高密度夹杂粒子受重力影响,下沉到凝壳与熔体的界面处,最终被冷床凝壳捕获而去除。

3.3 钛合金中易挥发元素的控制

钛合金的电子束冷床熔炼在高温、高真空的环境下进行,这种环境有利于脱气反应的进行以及挥发性杂质元素的去除。作为钛合金中的一种重要添加元素,Al可以提高钛的再结晶温度,起到固溶强化的作用,其含量对钛合金的质量有重要的影响[29]。然而,在熔炼温度下Al的饱和蒸气压是钛的几百倍,在熔炼过程中挥发严重,因此对Al含量的精确控制成为钛合金熔炼的关键技术之一[34]。影响Al挥发的因素是真空度和熔体表面的温度,真空度主要由熔炼设备的真空系统决定,熔体的温度与电子束的功率、扫描方式以及熔炼速率有关。

研究表明,Al的挥发主要发生在合金熔体流过冷床的过程中,随着熔炼速率的增加而减小[35,36]。当质量分数小于6%时,Al的挥发由熔体表面的自由蒸发控制;当质量分数大于6%时,由Al元素从非湍流层到自由表面的传输控制[37]。

国外的学者对钛合金熔炼过程中元素的运动行为进行了系统的研究[38-40],通过能量和质量守恒关系建立了元素在整个熔炼过程中的挥发模型,获得了合金成分与Al的初始含量、熔炼速率以及功率的关系。元素的传输由其在熔体内部的扩散和在自由表面的挥发共同控制。由于在高真空条件下进行熔炼,扩散的速率与挥发的速率不匹配,在熔体内部靠近自由表面的区域形成一个贫Al的过渡层。根据物质扩散的Fick定律建立了元素在熔体内部的扩散模型,结合Langmuir方程计算了熔炼过程中元素在熔体中的分布情况,发现过渡层的厚度随温度的增加而减小。

当电子束以确定的扫描方式作用在熔体表面时,熔体表面的温度会随着扫描频率的改变发生变化[41-43]。在低的扫描频率下,电子束移动的速率相对较慢,在熔体的一个区域停留的时间也较长,导致该区域的温度远高于其他区域的温度,形成了大的温差;与之相反,当电子束以较高的频率扫描时,熔体表面的温度相对平均。不同的熔体温度对应着不同的Al挥发损失速率。

3.4 电子束熔炼对钛合金铸锭微观组织的影响

电子束熔炼后的钛合金铸锭性能优良[31]:表面质量好,可以满足后续加工的要求;结晶器中形成的熔池深度较浅,有利于降低偏析,控制缩孔的产生;通过控制熔炼参数可以调节熔池的深浅和熔体的过热度,有利于获得晶粒细小、均匀的铸锭。

H.V.Zhuk等[44]观察了不同加热和凝固条件下钛合金铸锭显微组织和表面质量的演化。如果以较大的电子束功率作用在结晶器中熔池表面中心,会形成一个较深的熔池,最终获得具有柱状晶的铸锭;反之,如果以较小的功率作用在熔池表面中心或者以较大的功率作用在熔池的周围,会形成较大的糊状区,最终形成等轴晶结构。

电子束冷床熔炼是一种成熟的钛合金熔炼技术,已经被成熟的应用于工业生产阶段,工业规模Ti-6Al-4V合金铸锭已经能够满足使用要求。目前,基于电子束冷床炉熔炼的成分控制技术、铸锭组织优化技术已经取得了新的研究进展,对进一步提高铸锭成分及组织的均匀性,提高产品的综合性能以及扩大钛合金的成分范围具有重要意义,将使电子束冷床熔炼技术在钛合金铸锭的熔炼方面发挥更大的作用。

4 电子束熔炼和精炼其他金属与合金

4.1 电子束提纯钽

钽及其合金具有高密度、高熔点、耐蚀、优异的高温强度、良好的加工性、可焊性及低的塑/脆转变温度、优异的动态力学性能及经氧化处理后表面形成致密、稳定、高介电常数的无定形氧化膜等特点而被广泛应用于电子、化工、航空航天、武器等领域[45]。高纯钽基合金不仅是制造航天飞行器高温零部件的理想材料,而且还是反应堆中可供选择的高温材料之一,用于制造高温热电偶保护套。由于钽的熔点极高且与间隙元素亲合力极强,所以采用真空电子束熔炼提纯工艺[46]。

G.S.Choi等[47]用电子束制备了纯度为99.999%的钽,并与等离子体电弧熔炼的结果进行了比较,发现除Se和Nb之外,电子束熔炼钽对于从Li到U的所有元素都有很好的提纯效果。500g钽经过电子束熔炼2min后,气相杂质C,N和O的去除率就达到了99%,熔炼6min后,其纯度就达到99.999%,其提纯效率优于等离子体电弧熔炼。研究表明,钽的维氏硬度与其纯度之间有应对关系,因此可以用维氏硬度来评价其纯度。K.Vutova等[48]用统计分析的方法研究了电子束提纯钽的最优化参数,指出当功率为24kW、熔炼速率为0.029mm/s时,提纯效果最佳。

4.2 电子束提纯铌

高纯度铌材具有高熔点、高强度、耐热、耐酸碱和热传导性优良特性,故是现代高科技产业中必不可少的材料。纯铌本身就是一种超导材料,在粒子物理和电子工业中具有重要的应用价值,高纯铌还被用于原子能结构材料以及超耐热合金等方面。铌的热导率与其纯度成正比,所以提高其纯度是相当有用的[49]。铌在高温下会与O,N等非金属发生剧烈反应[50],电子束熔炼在高真空条件下进行,能够降低非金属杂质在气相中的含量,因此成为最适合精炼铌的方法之一。

K.Ono等[51]对铌精炼的热力学过程进行了研究,并用铝热还原法从Nb2O5中制备了铌单质,然后用电子束冷床熔炼法对其进行精炼。杂质的脱气反应发生在熔化时的原料表面以及熔池表面的大部分区域,当杂质的浓度较高时,伴随着脱气反应的剧烈进行熔体中会形成鼓泡和飞溅,非金属夹杂物通过浮选、凝聚和撇渣最终被去除。S.Fukumoto等[52]认为脱氧和脱氮反应是脱气反应的速率控制步骤,反应的速率随着电子束能量的增加而提高,并且铌的残余电阻率与其纯度相关,其中O含量的影响最大。G.S.Choi等[53]用电子束将铌的纯度提高到了99.998%,用于制备超导射频腔。

4.3 电子束提纯铱

高熔点、良好的耐腐蚀性和高温抗氧化性使得铱及其合金在高温领域有着不可替代的作用,用于制造电学器件以及高温抗氧化涂层[54]。传统的感应熔炼法将铱置于陶瓷坩埚中在大气条件下进行加热,容易引入陶瓷夹杂,使用水冷铜坩埚并采用电子束进行熔炼可有效克服这一缺点。

E.K.Ohriner[55]用电子束熔炼了550g铱,发现大多数杂质元素的去除效果很好,并通过Langmuir方程从理论上推导了杂质含量与熔炼时间和熔炼温度的关系,计算了杂质的去除率,与实验结果相符合。

4.4 电子束提纯钼

钼及钼合金因具有良好导热、导电、低热膨胀系数、高温强度、低蒸气压和耐磨等特性而成为电子电力设备制造业、金属材料加工业、玻璃制造业,高温炉件结构部件制造,航空航天和国防工业应用的重要材料[56],尤其是用钼制备的电极材料具有广泛的应用。目前钼电极的制备方法主要有电子束熔炼和粉末冶金两种方法,电子束熔炼法对钼的提纯效果显著,制备的电极材料密度高、晶粒大,抗冲刷抗腐蚀能力强,平均使用寿命为1200h,性能优于粉末冶金法制备的电极材料[57]。

4.5 电子束提纯铪

金属铪具有较高的中子吸收截面以及良好的焊接性能和加工性能,常用做核反应的控制棒和水冷高功率长寿命堆[58],因此对其有较高的纯度要求。传统的电弧熔炼法制备的铪锭,不能满足化学成分和铸锭均匀性的要求。美国在20世纪60年代初期就开始使用电子束熔炼制备高纯铪,对于熔炼提纯效果、影响因素以及提纯机制进行了研究。在国内,宝鸡有色金属加工厂从1967年开始对铪的电子束熔炼工艺进行研究[59],提出真空度、漏气率、熔炼速率和功率是影响杂质去除的因素,将提纯效果、铸锭表面质量和熔炼损失综合起来选择和制定工艺参数。研究表明,电子束熔炼对金属杂质有显著的去除效果,并且较高的熔炼功率和较低的熔炼速率有利于O,N,C的去除。

4.6 电子束精炼合金钢

钢铁材料是人类社会中应用最广泛的一种金属材料,在国民经济和社会发展中起到了不可替代的作用。随着科学技术的发展,对钢材质量要求不断提高,进一步减少钢中夹杂含量,提高钢的洁净度,是一种发展趋势。超洁净钢的概念也已经被提出,这种钢的S,P,N,H,T.O等杂质的含量极低(低于1.0×10-4%)。电子束熔炼能够消除钢中的夹杂物,去除杂质元素,是生产超洁净钢的一种有效方法。李正邦[60]院士报道了一种生产超纯净钢的工艺流程:首先用中频感应炉对钢材初步熔炼,然后在真空感应炉中进行精炼,最后用电子束进行深精炼,得到的成品钢Al,S的质量分数低于1×10-3%,N的质量分数低于1.5×10-3%,T.O的质量分数低于2×10-4%。

P.Nakao等[61,62]的研究表明,电子束熔炼不锈钢时,钢中夹杂物的去除是随着脱氧反应而进行的,每次的熔炼去除率可达到90%甚至更高,并且去除的效果与夹杂物的尺寸相关,熔炼后获得铸锭的洁净度比其他熔炼方式都高。电子束熔炼高Cr钢时,合金元素从熔体表面蒸发,C,O,N会随着脱气反应的进行被去除。合金元素的蒸发反应是一阶反应,气液界面的蒸发是速率控制步骤,这个蒸发速率与其饱和蒸气压相关。熔炼后C,O,N含量之和小于50×10%,Cr的质量分数被控制在25%,铸锭在经过热轧、冷轧和退火等进一步处理后获得带钢材料,其韧性和抗腐蚀性能优良。

5 电子束技术的发展趋势

随着科学技术的发展,对于高纯材料及其合金的需求量会越来越多,新一代超净材料的研究和开发也成为世界各国关注的焦点之一。电子束技术用于熔炼和精炼多晶硅、高熔点金属及其合金以及一些复合材料,能够有效地去除其中的杂质元素和夹杂物,控制合金的成分,制备的铸锭组织致密、性能优良,并且已经大规模地应用于工业生产中,取得了显著的成效。早期对电子束技术的研究主要集中在探索电子束熔炼的工艺上,目的是寻求最优的工艺参数,得到最佳的提纯效果和最优的铸锭组织,实现大规模工业应用。目前的研究主要是结合冶金学的基础理论,研究杂质在熔炼过程中的运动行为和去除的机制,为电子束技术的进一步应用打下基础。当前,电子束技术还存在许多亟待解决的问题。

5.1 将计算模拟方法与电子束熔炼与精炼相结合

电子束熔炼是一个涉及到物理、化学反应的复杂过程,包含了发生在液相、气相和气液界面的能量传输、动量传输和质量传输3个过程以及在气液界面的溶解和脱气反应。其中,熔池的温度是影响杂质和夹杂物去除、铸锭的质量以及合金化学成分均匀性的主要因素。然而,在电子束熔炼条件下,对熔池温度的测量不易实施,因此有必要引入计算模拟的方法对整个熔炼过程进行仿真,从理论上获得最佳工艺参数,为熔炼实验和工业生产提供依据。D.M.Maijer等[63]建立了电子束熔炼多晶硅残余应力的计算模型。王步根等[64]建立了电子束熔炼多晶硅的温度场模型。西北有色金属研究院在电子束冷床熔炼钛合金的数值模拟上开展了工作[65,66],得到了最佳的连铸工艺参数,模拟的结果与实测结果吻合良好。M.Ritchie等[67]对电子束精炼不锈钢时的热量、质量和动量传输过程进行了模拟,计算了熔池的形状、熔体的流动速率以及温度的分布。数值模拟方法的优势近年来逐渐显现出来,在电子束技术的研究及生产指导方面起到越来越重要的作用。

5.2 探索电子束熔炼的新方法与新工艺

目前的电子束熔炼方法大多都是将材料完全熔化形成熔池,保持在较高的温度长时间熔炼,这种熔炼条件有利于杂质元素的去除。然而,熔池的温度越高,基体材料的挥发损失也越大。而且,杂质的去除只发生在熔池的表面,熔体内部的杂质需要经过长时间的扩散到达表面,大量的能量被水冷坩埚带走,能量利用率不高。因此,探索新的电子束熔炼方法和工艺,降低综合能耗成为发展高效、低成本电子束熔炼技术的一个途径。Jiang D.C.等[68]提出了一种小功率、浅熔池的周期性熔炼方法,在提高杂质去除率的同时减少了基体材料的损失,达到了理想的效果。

5.3 实现电子束熔炼技术的自动化

电子束是一种能量高度集中的热源,在熔炼过程中,要想使材料完全熔化,就必须调节电子束设备的参数,使电子束按照某种扫描方式以一定的频率作用在材料表面。目前,对电子束设备参数的改变都依赖于人工调节,一方面降低了熔炼过程的稳定性,另一方面增加了劳动强度。在深入研究电子束参数的改变对熔体性质和状态影响的基础上,引入自动控制模块,通过设定好的程序自动调节电子束功率和运行轨迹,可以对熔炼过程达到精确控制,在提高熔炼过程稳定性的同时降低劳动强度。

电子束技术在冶金精炼领域有广阔的应用,由于其在多晶硅、高熔点金属及其合金精炼中的巨大优势,成为该领域的研究热点之一。通过引入计算模拟方法,结合自动化控制技术,发展高效率、低成本、低能耗的电子束熔炼新方法和新工艺,必将推动冶金精炼领域的革新,为新型超洁净材料的开发和电子束技术应用空间的拓展开辟道路。

[1]张以忱.电子枪与离子束技术[M].北京:冶金工业出版社,2004.32.

[2]BAKISH R.The substance of a technology:electron-beam melting and refining[J].JOM,1998,50(11):28-30.

[3]SCHILLER S,HEISIG U,PANZER S.Electron Beam Technology[M].New York:John Wiley &Sons Inc,1983.255.

[4]张文林,孙涛,李娟莹.电子束熔炼及其设备[J].冶金设备,2003,(4):32-34.ZHANG W L,SUN T,LI J Y.The smelting of electron beam and the smelting equipment[J].Metallurgical Equipment,2003,(4):32-34.

[5]刘春东,张东辉,马轶群,等.电子束熔炼技术及发展趋势浅析[J].河北建筑工程学院学报,2008,26(4):67-68.LIU C D,ZHANF D H,MA Y Q,et al.Analysis of the electron beam smelting technology and developing trend[J].Journal of Hebei Institute of Architecture and Civil Engineering,2008,26(4):67-68.

[6]马立蒲,刘为超.电子束熔炼技术及其应用[J].有色金属加工,2008,37(6):28-31.MA L P,LIU W C.Electron beam melting technology and its applicationJ.Nonferrous Metals Processing200837628-31.

[7]CHOUDHURY A,HENGSBERGER E.Electron beam melting and refining of metals and alloys[J].ISIJ International,1992,32(5):673-681.

[8]YUGE N,ABE M,HANAZAWA K,et al.Purification of metallurgical-grade silicon up to solar grade[J].Progress in Photovoltaics,2001,9(3):203-209.

[9]吕东,马文会,伍继君,等.冶金法制备太阳能级多晶硅新工艺原理及研究进展[J].材料导报,2009,23(3):30-33.LV D,MA W H,WU J J,et al.New process principle and research advances of production of solar grade poly silicon by metallurgical method[J].Materials Review,2009,23(3):30-33.

[10]郑淞生,陈朝,罗学涛.多晶硅冶金法除磷的研究进展[J].材料导报,2009,23(10):11-19.ZHENG S S,CHEN C,LUO X T.Research progress in phosphorus removal by metallurgical refining[J].Materials Review,2009,23(10):11-19.

[11]黄莹莹,郭辉,黄建明,等.精炼法提纯冶金硅至太阳能级硅的研究进展[J].功能材料,2007,38(9):1397-1399.HUANG Y Y,GUO H,HUANG J M,et al.Advances in research on upgrading of solar grade(SoG)silicon by refining metallurgical grade(MG)silicon[J].Journal of Functional Materials,2007,38(9):1397-1399.

[12]IKEDA T,MAEDA M.Purification of metallurgical silicon for solar-grade silicon by electron beam button melting[J].ISIJ International,1992,32(5):635-642.

[13]PIRES J C S,BRAGA A F B,MEI P R.Profile of impurities in polycrystalline silicon samples purified in an electron beam melting furnace[J].Solar Energy Materials & Solar Cells,2003,79(3):347-355.

[14]PIRES J C S,OTUBO J,BRAGA A F B,et al.The purification of metallurgical grade silicon by electron beam melting[J].Journal of Materials Processing Technology,2005,169(1):16-20.

[15]MIYAKE M,HIRAMATSU T,MAEDA M.Removal of phosphorus and antimony in silicon by electron beam melting at low vacuum[J].Journal of the Japan Institute of Metals,2006,70(1):43-46.

[16]OSOKIN V A,SHPAK P A,ISHCHENKO V V.Electronbeam technology for refining polycrystalline silicon to be used in solar power applications[J].Metallurgist,2008,52(1-2):121-127.

[17]LUO D W,LIU N,LU Y P,et al.Removal of impurities from metallurgical grade silicon by electron beam melting[J].Journal of Semiconductors,2011,32(3):033003.

[18]徐云飞,谭毅,姜大川,等.冶金法制备多晶Si杂质去除效果研究[J].特种铸造及有色合金,2007,27(9):730-732.XU Y F,TAN Y,JIANG D C,et al.Inclusion removal in multi-crystal silicon fabricated by metallurgical method[J].Special Casting & Nonferrous Alloys,2007,27(9):730-732.

[19]董伟,王强,彭旭,等.电子束熔炼冶金级硅除铝研究[J].材料研究学报,2010,24(6):592-596.DONG W,WANG Q,PENG X,et al.Aluminum evaporation from metallurgical silicon in electron beam melting process[J].Chinese Journal of Materials Research,2010,24(6):592-596.

[20]DONG W,WANG Q,PENG X,et al.Removal of phosphorus in metallurgical grade silicon using electron beam melting[J].Materials Science Forum,2011,675-577:45-48.

[21]WANG Q,DONG W,TAN Y,et al.Impurities evaporation from metallurgical-grad silicon in electron beam melting process[J].Rare Metals,2011,30(3):274-277.

[22]姜大川,谭毅,董伟,等.电子束束流密度对冶金硅中杂质磷的影响[J].材料工程,2010,(3):18-21.JIANG D C,TAN Y,DONG W,et al.Effect of beam density of electron beam on phosphorus impurity in metallurgical grade silicon[J].Journal of Materials Engineering,2010,(3):18-21.

[23]HANAZAWA K,YUGE N,KATO Y.Evaporation of phosphorus in molten silicon by an electron beam irradiation method[J].Materials Transactions,2004,45(3):844-849.

[24]姜大川,董伟,谭毅,等.电子束熔炼多晶硅对杂质铝去除机制研究[J].材料工程,2010,(8):8-11.JIANG D C,DONG W,TAN Y,et al.Investigation on removal of aluminum impurity in metallurgical grade silicon by electron beam melting[J].Journal of Materials Engineering,2010,(8):8-11.

[25]彭旭,董伟,谭毅,等.电子束熔炼冶金级硅中杂质钙的蒸发行为[J].功能材料,2010,41(S1):117-120.PENG X,DONG W,TAN Y,et al.Evaporation behavior of calcium in metallurgical silicon by an electron beam melting method[J].Journal of Functional Materials,2010,41(S1):117-120.

[26]王强,董伟,谭毅,等.电子束熔炼去除冶金级硅中磷、铝、钙的研究[J].功能材料,2010,41(S1):144-147.WANG Q,DONG W,TAN Y,et al.Investigation on the removal of phosphorus,aluminum,calcium from metallurgical grade silicon using electron beam melting[J].Journal of Functional Materials,2010,41(S1):144-147.

[27]DONG W,PENG X,JIANG D C,et al.Calcium evaporation from metallurgical grade silicon by an electron beam melting[J].Materials Science Forum,2011,675-577:41-44.

[28]PENG X,DONG W,TAN Y,et al.Removal of aluminum from metallurgical grade silicon using electron beam melting[J].Vacuum,2011,86(4):471-475.

[29]张英明,周廉,孙军,等.钛合金电子束冷床熔炼研究进展[J].钛工业进展,2008,25(4):14-19.ZHANG Y M,ZHOU L,SUN J,et al.Research development of electron beam cold hearth remelting of Ti alloys[J].Titanium Industry Progress,2008,25(4):14-19.

[30]LANDIG T,MCKOON R,YOUNG M.Electron-beam melting of Ti-6Al-4V[J].Journal of Vacuum Science & Technology,1977,14(3):808-814.

[31]陈峰,陈丽,国斌,等.电子束冷床熔炼的优与劣[J].中国有色金属学报,2010,20(S1):873-876.CHEN F,CHEN L,GUO B,et al.Advantages and disadvantages of electron beam cold hearth melting[J].The Chinese Journal of Nonferrous Metals,2010,20(S1):873-876.

[32]罗雷,于兰兰,雷文光,等.电子束冷床熔炼TC4合金元素挥发机制研究[J].稀有金属材料与工程,2011,40(4):625-629.LUO L,YU L L,LEI W G,et al.Research on evaporation mechanism of elements in TC4alloys during electron beam cold hearth melting[J].Rare Metal Materials and Engineering,2011,40(4):625-629.

[33]韩明臣,张英明,周义刚,等.TC4合金电子束冷床熔炼过程中LDI和 HDI的去除[J].稀有金属材料与工程,2008,37(4):665-669.HAN M C,ZHANG Y M,ZHOU Y G,et al.Elimination of LDI and HDI in TC4alloy during electron beam cold hearth melting[J].Rare Metal Materials and Engineering,2008,37(4):665-669.

[34]MITCHELL A.The electron beam melting and refining of titanium alloys[J].Materials Science and Engineering:A,1999,263(2):217-223.

[35]ISAWA T,NAKAMURA H,MURAKAMI K.Aluminum evaporation from titanium alloys in EB hearth melting process[J].ISIJ International,1992,32(5):607-615.

[36]ZHANG Y M,ZHOU L,SUN J,et al.An investigation on electron beam cold hearth melting of Ti64alloy[J].Rare Metal Materials and Engineering,2008,37(11):1973-1977.

[37]WATAKABE S,SUZUKI K,NISHIKAWA K.Control of chemical compositions of Ti-6Al-4Valloy during melting by electron beam furnace[J].ISIJ International,1992,32(5):625-629.

[38]IVANCHENKO V G,IVASISHIN O M,SEMIATIN S L.Evaluation of evaporation losses during electron-beam melting of Ti-Al-V alloys[J].Metallurgical and Materials Transactions B,2003,34(6):911-915.

[39]AKHONIN S V,TRIGUB N P,ZAMKOV V N,et al.Mathematical modeling of aluminum evaporation during electron-beam cold-hearth melting of Ti-6Al-4Vingots[J].Metallurgical and Materials Transactions B,2003,34(4):447-454.

[40]SEMIATIN S L,IVANCHENKO V G,AKHONIN S V,et al.Diffusion models for evaporation losses during electron-beam melting of alpha/beta-titanium alloys[J].Metallurgical and Materials Transactions B,2003,35(2):235-245.

[41]NAKAMURA H,MITCHELL A.The effect of beam oscillation rate on Al evaporation from a Ti-6Al-4Valloy in the electron beam melting process[J].ISIJ International,1992,32(5):583-592.

[42]POWELL A,VAN DEN AVYLE J,DAMKROGER B,et al.Analysis of multicomponent evaporation in electron beam melting and refining of titanium alloys[J].Metallurgical and Materials Transactions B,1997,28(6):1227-1239.

[43]BELLOT J P,HESS E,ABLITZER D.Aluminum volatilization and inclusion removal in the electron beam cold hearth melting of Ti alloys[J].Metallurgical and Materials Transactions B,2000,31(4):845-854.

[44]ZHUK H V,KOBRYN P A,SEMIATIN S L.Influence of heating and solidification conditions on the structure and surface quality of electron-beam melted Ti-6Al-4Vingots[J].Journal of Materials Processing Technology20071901-3387-392.

[45]胡忠武,李中奎,张小明.钽及钽合金的工业应用和进展[J].稀有金属快报,2004,23(7):8-10.HU Z W,LI Z K,ZHANG X M.Industrial application and progress of tantalum and tantalum alloys[J].Rare Metals Letters,2004,23(7):8-10.

[46]阎洪.真空扫描电子束提纯新技术[J].真空,2000,(3):45-47.YAN H.New technology of vacuum electron beam to refine metal[J].Vacuum,2000,(3):45-47.

[47]CHOI G S,LIM J W,MUNIRATHNAM N R,et al.Preparation of 5Ngrade tantalum by electron beam melting[J].Journal of Alloys and Compounds,2009,469(1-2):298-303.

[48]VUTOVA K,VASSILEVA V,KOLEVA E,et al.Investigation of electron beam melting and refining of titanium and tantalum scrap[J].Journal of Materials Processing Technology,2010,210(8):1089-1094.

[49]石应江.高纯铌的制备[J].稀有金属与硬质合金,1995,(1):41-48.SHI Y J.Preparation of high-purity niobium[J].Rare Metals And Cemented Carbides,1995,(1):41-48.

[50]董秀春.功能材料高纯铌的制备和应用[J].新疆有色金属,1996,(2):43-47.

[51]ONO K,HWAN K Y.Electron beam melting and refining of niobium[J].ISIJ International,1992,32(5):650-655.

[52]FUKUMOTO S,NAKAO R,FUJI M,et al.Composition control of refractory and reactive metals in electron beam melting[J].ISIJ International,1992,32(5):664-672.

[53]CHOI G S,LIM J W,MUNIRATHNAM N R,et al.Purification of niobium by multiple electron beam melting for superconducting RF cavitie[J].Metals and Materials International,2009,15(3):385-390.

[54]朱利安,杨盛良,白书欣,等.铱及其合金的加工及应用[J].贵金属,2009,30(4):58-62.ZHU L A,YANG S L,BAI S X,et al.Processing and application of iridium and Ir-alloys[J].Precious Metals,2009,30(4):58-62.

[55]OHRINER E K.Purification of iridium by electron beam melting[J].Journal of Alloys and Compounds,2008,461(1-2):633-640.

[56]钟培全.钼与钼合金的应用及其加工方法[J].中国钼业,2000,24(5):15-16.ZHONG P Q.Application of molybdenum and molybdenum alloys and their working method[J].China Molybdenum Industry,2000,24(5):15-16.

[57]史青,谷洪刚,宋月清,等.电子束熔炼法钼电极的特性分析[J].有色金属,2000,(6):43-45.

[58]熊炳昆.金属铪的应用[J].稀有金属快报,2005,24(5):46-47.

[59]王华森.铪的电子束熔炼[J].稀有金属合金加工,1981,(2):16-19.

[60]李正邦.超洁净钢的新进展[J].材料与冶金学报,2002,(3):161-165.LI Z B.New progress of super clean steel[J].Journal of Materials and Metallurgy,2002,(3):161-165.

[61]NAKAO R,FUKUMOTO S,MURATA W,et al.Removal of inclusions in stainless steel by electron beam melting[J].ISIJ International,1992,32(5):693-699.

[62]NAKAO R,FUKUMOTO S,FUJI M,et al.Evaporation of alloying elements and behavior of degassing reactions of high chromium steel in electron beam melting[J].ISIJ International,1992,32(5):685-692.

[63]MAIJER D M,IKEDA T,COCKCROFT S L,et al.Mathematical modeling of residual stress formation in electron beam remelting and refining of scrap silicon for the production of solargrade silicon[J].Materials Science and Engineering A,2005,390(1-2):188-201.

[64]王步根,黄以平.电子束熔炼多晶硅温度场的数值模拟[J].能源技术,2009,30(6):328-330.WANG B G,HUANG Y P.Numerical simulation for temperature field of electron beam melting polysilicon[J].Energy Technology,2009,30(6):328-330.

[65]罗雷,毛小南,雷文光,等.电子束冷床熔炼TC4合金温度场模拟[J].中国有色金属学报,2010,(S1):404-409.LUO L,MAO X N,LEI W G,et al.Temperature field simulation of electron beam cold hearth melting TC4alloy[J].The Chinese Journal of Nonferrous Metals,2010,(S1):404-409.

[66]雷文光,于兰兰,毛小南.电子束冷床熔炼TC4钛合金连铸凝固过程数值模拟[J].中国有色金属学报,2010,(S1):381-386.LEI W G,YU L L,MAO X N.Numerical simulation of continuous casting solidification process of TC4titanium alloy during EBCHM[J].The Chinese Journal of Nonferrous Metals,2010,(S1):381-386.

[67]RITCHIE M,LEE P D,MITCHELL A,et al.X-ray-based measurement of composition during electron beam melting of AISI 316stainless steel:part II.evaporative processes and simulation[J].Metallurgical and Materials Transactions A,2003,34(3):863-877.

[68]JIANG D C,TAN Y,SHI S,et al.Research on a new method of electron beam candle melting used for the removal of P from molten Si[J].Materials Research Innovations,2011,15(6):406-409.