PVD法制备(Ti,Al)N涂层中残余应力对其质量的影响

2013-09-14吴化,陈涛,宋力

吴 化,陈 涛,宋 力

(长春工业大学 先进结构材料教育部重点实验室,长春 130012)

通过PVD方法在材料表面制备 (Ti,Al)N涂层替代TiN涂层,将使材料表面获得更为优异的硬度、耐磨损和抗高温氧化等特性[1]。

高质量的 (Ti,Al)N涂层在高速切削刀具、汽车零部件以及模具制造等方面有着更加广泛的应用[2]。采用PVD方法制备膜层时,由于粒子离化率等原因会出现所谓“大颗粒”现象[3],它对膜层的质量和性能起到显著降低的作用,而对膜层中残余应力的存在和影响,直接关系到涂层与基体的结合强度,而硬质涂层中的残余应力很难以形变的方式得到释放,当该应力过大时可导致涂层与基体间产生开裂甚至剥落[4]。如何改善(Ti,Al)N涂层中的“大颗粒”现象,以降低涂层中较高的残余应力值,是提高膜层质量要考虑的重要问题之一。本研究采用将多弧离子镀与空心阴极离子镀相结合的方法,在高速钢表面制备了(Ti,Al)N涂层,通过减轻膜层中“大颗粒”现象来改善膜层中残余应力的分布,最终达到提高膜层质量的目的。

1 实验方法

1.1 涂层的制备

基体材料选用高速钢 W6Mo5Cr4V2,试样尺寸为20mm×10mm×3mm;前处理经打磨和抛光后,依次经过不同溶液中的超声清洗,吹干后放置在国产4弧源离子镀和空心阴极离子镀复合镀膜机样品台上,靶材为高纯Ti靶和质量分数比例各为50%的Ti-Al合金靶。将样品室抽真空至3×10-3Pa,用离化的Ar对试样表面轰击10min以获得清洁表面,然后在基体表面预沉积TiN底层,保持一定时间之后关闭纯Ti靶,启动Ti-Al合金靶,调节Ar与N2的比例沉积(Ti,Al)N涂层。沉积工艺的主要参数如表1所示,沉积时间为60min,脉冲偏压分别取-100,-200,-300,-400V,沉积结束后样品随炉冷却到室温取出。

表1 (Ti,Al)N涂层沉积工艺参数Table 1 Technological parameter of(Ti,Al)N coatings

1.2 涂层性能检测

用SUPRA-40型场发射扫描电镜观察样品表面形貌,用D-MAXⅡA Rigaku型X射线衍射仪对膜层的相组成进行分析,并通过测得谱线计算膜层的残余应力,采用UNMT-1型材料表面微纳米力学测试系统检测膜层与基体间的结合力,以及膜层的硬度值。

1.3 膜层残余应力检测方法

PVD方法制备的膜层由于自身的结构和缺陷、膜层与基体热膨胀因数不同等原因,膜层中将产生残余应力。对该应力的测量方法可以分为直接测量和间接测量两种方式[5,6]。前者是指将膜层从基体上剥离下来,通过膜层的应变测得膜层的残余应力;后者则是用X射线衍射法测量膜层晶面间距变化产生的应变,进而计算出膜层的残余应力。在此,采用后种方法对膜层的残余应力进行分析。

残余应力会使膜层的晶面间距发生变化,满足布拉格公式发生衍射时,其衍射峰位置便会发生位移,由此便可以判断残余应力的存在和大小。本实验选用Cu靶波长λ为0.15405nm的Kα线,扫描范围2θ为30~90°,得到样品的X射线衍射图谱。根据应力计算公式计算出涂层残余应力值。残余应力σ计算公式为[7]:

式中:E和ν分别代表涂层弹性模量和泊松比;ψ为侧倾角,它表示试样表面法线与衍射晶面法线的夹角;θ表示Ti2AlN相(110)晶面的衍射角。

2 实验结果分析与讨论

膜层残余应力按照起源可以划分为本征应力和热应力[8]。本征应力是由于膜层沉积过程中产生的晶格错配、空位、位错等自身缺陷而引起的;热应力是由于双金属效应产生的应力,膜层和基体的热膨胀因数不同,膜层沉积结束时从较高的沉积温度冷却到室温状态时,膜层中就必然存在残余热应力。涂层中的残余应力是本征应力和热应力的总和。

2.1 涂层相组成XRD衍射结果分析

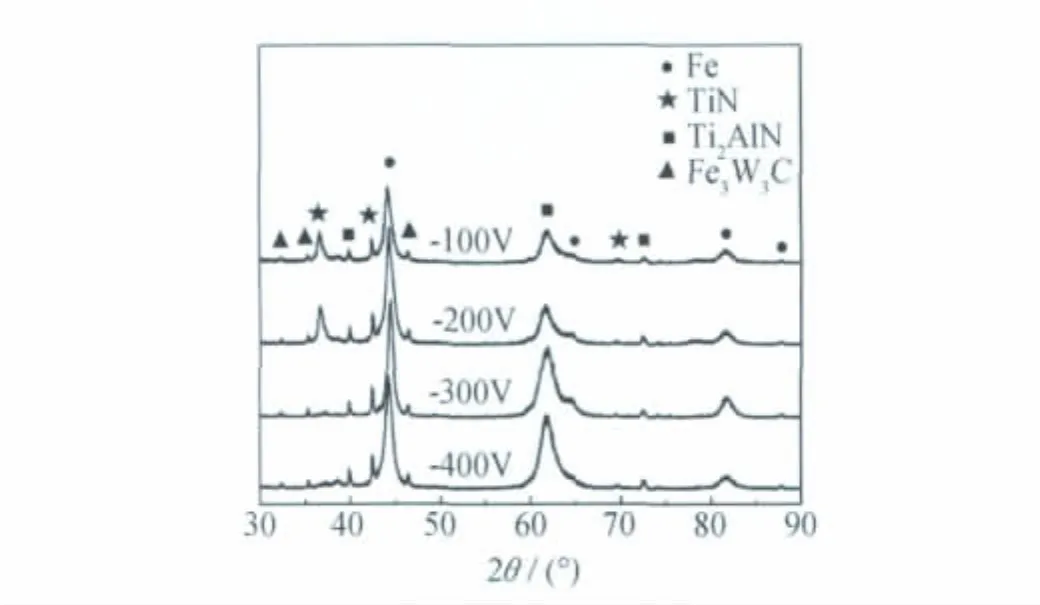

图1为不同脉冲偏压下制得样品的XRD衍射图谱,相分析结果表明涂层主要由Ti2AlN和TiN两相组成。Ti2AlN相的(110)晶面(2θ=62.43°)衍射峰强度最高,为典型的高斯曲线衍射峰,因此可用Ti2AlN相的(110)晶面来研究涂层中残余应力值的大小。

图1 (Ti,Al)N涂层XRD衍射图谱Fig.1 XRD diffraction of(Ti,Al)N coatings

从图1(Ti,Al)N涂层XRD衍射图谱还可看出,TiN衍射峰随着脉冲偏压的增大而减弱,Ti2AlN的衍射峰随着脉冲偏压的增大而增强,特别是Ti2AlN的(110)晶面的择优取向增强较为明显。这主要是因为当脉冲偏压值增大时,离化率较高的钛离子被优先带到基体上;而且铝离子的“反溅射”效果也增强[9],从而改变了Ti/Al原子的比例,产生了图1中Ti2AlN的(110)晶面的择优取向的现象。

2.2 涂层表面形貌分析

图2是在不同脉冲偏压下所得(Ti,Al)N涂层的表面形貌以及其对应的三维轮廓图。由图2可以看到在涂层表面存在着一些大小不等的白色颗粒,对应三维轮廓图中的明显凸起部分,即是沉积过程中产生的“大颗粒”。这是由于沉积时未离化的成膜粒子直接沉积到涂层表面所致。颗粒尺寸大小不一,形状以圆形居多,少量颗粒尺寸在2~3μm左右。图2结果还表明脉冲偏压的大小对(Ti,Al)N涂层表面大颗粒的数量以及尺寸有较大的影响。脉冲偏压为-100V时所得涂层表面的大颗粒现象严重,该涂层的三维轮廓图起伏比较大。平均凸起高度为0.332μm,测得该涂层表面粗糙度值为0.251μm。当脉冲偏压增大时,涂层表面的大颗粒的尺寸以及数量均明显降低;对应涂层的三维轮廓图起伏减弱,涂层表面粗糙度值也随之减小。脉冲偏压值达到-400V时,涂层表面的大颗粒减少的最为显著。对应涂层的三维轮廓图起伏平均高度为0.042μm,该涂层表面粗糙度值为0.065μm。脉冲偏压对大颗粒的影响主要原因可解释为,当其值增大时,离子的能量增大,高能量的离子与未离化的成膜粒子发生碰撞,会增加成膜粒子的离化率,同时还可以起到碎化较大尺寸成膜粒子的作用,因此涂层表面质量得到改善。但是,沉积过程中的脉冲偏压值不能过大,反之将会出现沉积离子反溅射效应增强,导致涂层表面遭到刻蚀,对涂层表面造成一定的损伤,影响涂层的综合性能[10]。

图2 (Ti,Al)N涂层表面形貌 (a)-100V;(b)-200V;(c)-300V;(d)-400VFig.2 The morphology of(Ti,Al)N coatings (a)-100V;(b)-200V;(c)-300V;(d)-400V

2.3 涂层残余应力计算与分析

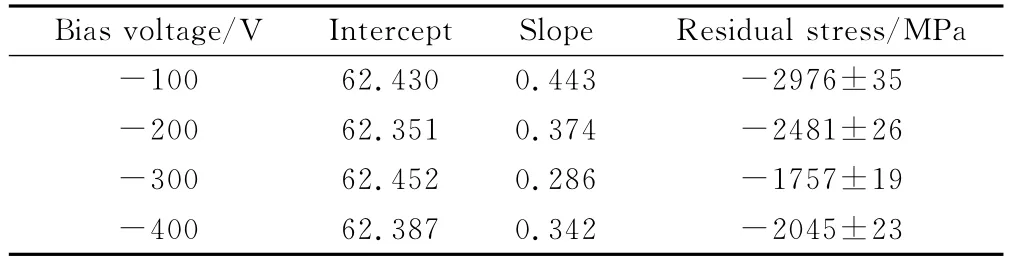

根据图1中Ti2AlN相(110)晶面典型高斯曲线衍射峰的特征,选择 Ti2AlN 的(110)晶面(2θ0=62.43°)进行涂层残余应力计算。该衍射峰扫描起始角和终止角分别为61.8°和63.2°,侧倾角ψ的大小分别为0,10,20,30°,测出相应的2θ衍射角,作出2θsin2ψ关系曲线,用最小二乘法求曲线斜率,对公式(1)中的Δ2θ和Δsin2ψ进行计算预测,进而求出应力σ。图3为X射线法检测不同脉冲偏压所得涂层残余应力的拟合曲线。每条曲线的斜率表明了晶面间距的改变程度与对应衍射角的变化关系。所用的拟合曲线公式类型为y=a+bx,涂层弹性模量E为6×105MPa、泊松比ν为0.23。

图3 (Ti,Al)N 涂层sin2ψ-2θ拟合曲线Fig.3 The sin2ψ-2θcurves of(Ti,Al)N coatings

对比图3中四条不同斜率的曲线可以看出,脉冲偏压指为-100V时,涂层拟合曲线的斜率值最大为0.443。脉冲偏压提高到-300V时,拟合曲线的斜率值减小到0.286,此时斜率值最小。当脉冲偏压进一步提高到-400V时,拟合曲线的斜率值有所增大,此时斜率值为0.342。而拟合曲线的斜率大小预示着Δ2θ与Δsin2ψ的比值大小。即表明随着脉冲偏压值的提高,(Ti,Al)N涂层残余应力有先减小后增大的趋势。

表2为将所检测数据代入公式(1)计算残余应力值的计算结果。该结果存在一定的误差,主要原因有两方面,一是采用最小二乘法计算斜率M时,存在拟合残差问题,即测试所得点与由其拟合而成的直线存在一定偏差;二是涂层中的织构导致2θ和sin2ψ偏离直线关系,从而使得应力计算结果产生误差。尽管存在误差,由于结果是采用相同方法和公式计算获得,各组应力值间的相对误差很小,计算结果仍具有较强的可用性。

表2 (Ti,Al)N涂层残余应力计算结果Table 2 The residual stress value of(Ti,Al)N coatings

表2中负值表示是残余压应力。对于应力产生的主要原因分析如下:首先,多弧离子镀过程中,在电场力作用下,高速运动的离子在基体表面沉积时,粒子动能的转换会使沉积层表面获得较高能量,即高能量离子流的轰击作用,导致基体表面和沉积层中的晶格缺陷增多;涂层内部形成大量的空位和离位原子,位错钉扎作用显著增强并产生应力。当温度的降低或基体的形变不能使其完全消除时,便残存在沉积涂层中。

其次,涂层开始沉积时是由不连续的岛状晶粒组成,岛状晶粒受制于基体表面张力作用而被压缩,衬底附着力使其难以移动,岛状晶粒扩展形成连续的涂层时,表现为压应力[11]。

第三,从图2和表2计算结果分析,在本实验参数条件下,沉积层表面大颗粒现象随脉冲偏压值的增高,有明显减轻的趋势,而残余应力值的变化也有同样结果。大颗粒的产生主要是粒子离化率低的原因,与离化率高而正常沉积的粒子相比较,其内部结构缺陷会明显增加,晶格畸变加剧,与此同时,晶粒大小组织的不均一性,导致晶粒间不均匀变形程度增大,都会导致残余应力增大。

第四,沉积层中的温度变化也是涂层残余应力值较高的主要原因[12]。沉积过程中当脉冲偏压值较低时,沉积温度较低,不足以消除沉积层中产生的应力;而当脉冲偏压值过高时,温度明显升高,沉积层与基体间的热膨胀差别增大,在随后的冷却中便会导致残余应力变大。

2.4 (Ti,Al)N涂层与基体结合力

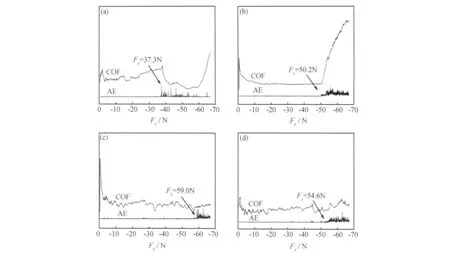

采用材料表面微纳米力学测试系统(UNMT-1)测量(Ti,Al)N涂层与基体的结合力大小。由于刀头在涂层上滑动的声信号不同于在基体滑动的声信号,刀头划破涂层接触到基体时,对应的声信号曲线和摩擦因数曲线会发生突变,因此用声发射信号AE和摩擦因数COF的突变点来表征涂层与基体的临界载荷。图4是不同脉冲偏压值下沉积涂层与基体结合力检测结果。

从图4检测数据中可以看出随着脉冲偏压值的提高(Ti,Al)N涂层与基体结合力先增大后减小,这与涂层中残余应力值的变化密切相关。涂层中残余应力值越大,涂层与基体的结合力越小;而(Ti,Al)N涂层中残余应力值降低时,涂层与基体结合力增大。当涂层中残余应力值为最小值-1757MPa时,(Ti,Al)N涂层与基体结合力达到最大值59.0N。膜-基结合力随涂层中应力增大而降低的原因可解释为:首先沉积脉冲偏压值低,涂层沉积温度低,涂层中晶体缺陷产生造成的晶格畸变得不到缓解,致使涂层中残余应力增大;其次沉积脉冲偏压值低,沉积过程中离化率低,“大颗粒”现象严重(见图2),沉积层中晶粒大小不均匀,也会造成涂层畸变增大。因此降低涂层中的残余应力,对于改善涂层与基体的结合强度具有重要意义[13]。

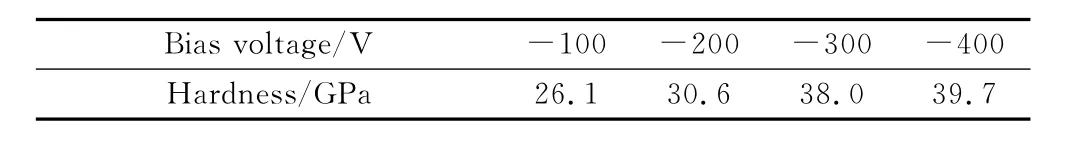

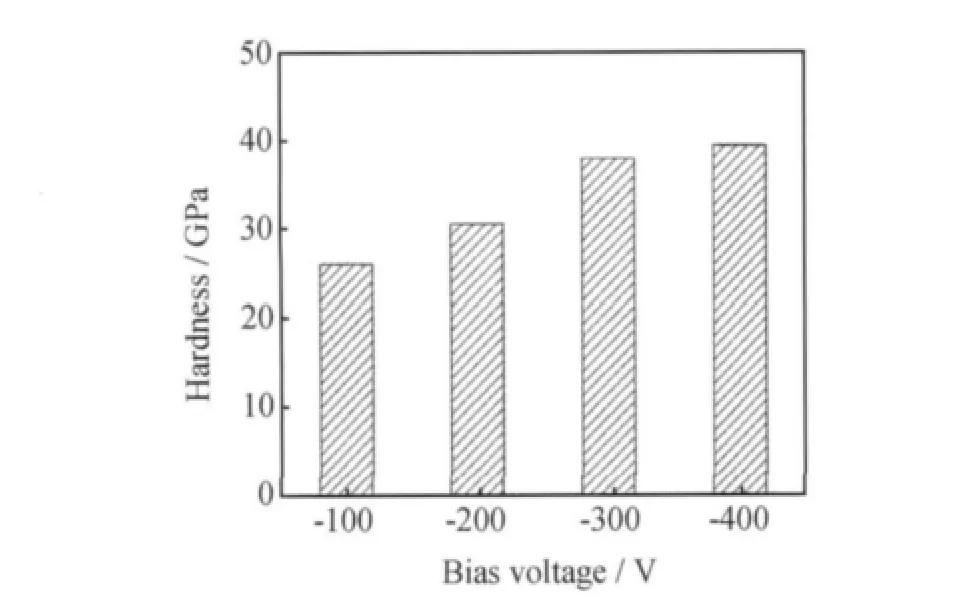

2.5 (Ti,Al)N涂层硬度测试

用UNMT-1型材料表面微纳米力学测试系统对所制备的(Ti,Al)N涂层硬度进行了测试,结果如表3所示。将不同样品硬度值与所沉积过程中施加的脉冲偏压值相对应作柱状图,如图5所示。由图5可看出涂层的硬度值随沉积脉冲偏压值的提高而增大,脉冲偏压从-100V提高到-300V时,(Ti,Al)N涂层硬度增加幅度比较明显,进一步提高脉冲偏压到-400V时,涂层硬度值略微增大。而过高的脉冲偏压对涂层的致密化结构增加趋势并不明显,甚至会破坏涂层的致密化程度[14]。涂层硬度值的这种变化规律与前述涂层残余应力的大小、涂层“大颗粒”现象及涂层与基体间结合力的变化规律一一对应,说明改善涂层中残余应力存在的大小,对涂层的质量和性能改善具有重要作用。

图4 (Ti,Al)N涂层与基体结合力测试结果 (a)-100V;(b)-200V;(c)-300V;(d)-400VFig.4 Adhesion value of(Ti,Al)N coatings (a)-100V;(b)-200V;(c)-300V;(d)-400V

表3 (Ti,Al)N涂层硬度值Table 3 The hardness of(Ti,Al)N coatings

图5 不同脉冲偏压所得 (Ti,Al)N涂层硬度Fig.5 Hardness of(Ti,Al)N coatings in diverse bias voltage

3 结论

(1)本实验所用PVD设备沉积 (Ti,Al)N涂层过程中,伴随脉冲偏压值的提高,涂层中残余应力有先降低后增高的趋势,当脉冲偏压值由-100V提高至-300V时,涂层中残余压应力降低近40%左右,残余应力为压应力。

(2)(Ti,Al)N 涂层中的残余应力与涂层中“大颗粒”现象是否严重有关,由于脉冲偏压小,沉积温度低,离化率低,涂层中“大颗粒”现象严重,结晶不均匀,涂层中残余应力增大。

(3)当增加沉积脉冲偏压值为-300V时,(Ti,Al)N涂层表面大颗粒的尺寸和数量均显著减少,涂层中残余应力减小,涂层与基体间结合力由37.3N提高至59.0N,硬度值由26.1GPa增大至38.0GPa,涂层质量和性能得到明显改善。

[1]TORRES R D ,SOARES P C,SCHMITZ C,et al.Influence of the nitriding and TiAlN/TiN coating thickness on the sliding wear behavior of duplex treated AISI H13steel[J].Surface &Coatings Technology,2010,205(5):1381-1385.

[2]袁建鹏,刘富荣,于月光.Al含量对多弧离子镀 Ti1-xAlxN涂层微观结构及性能的影响[J].有色金属,2009,61(4):26-29.

[3]WU H,SONG L,SUN Y G,et al.Influence of hollow cathode electron beam on TiAlN films prepared by multi-arc ion plating[J].Advanced Materials Research,2011,(314-316):209-213.

[4]蒋钊,陈学康.膜的应力控制技术研究现状[J].真空科学与技术学报,2008,5(28):17-21.

[5]黄自谦,贺跃辉,蔡海涛,等.TiAlN涂层的热残余应力分析[J].中国有色金属学报,2007,17(6):897-902.

[6]BIELAWSKI M.Residual stress control in TiN/Si coatings deposited by unbalanced magnetron sputtering[J].Surf Coat Technol,2006,200(12):3987-3995.

[7]弓满锋,乔生儒,卢国锋,等.X射线测量高速钢上不同厚度氮化钛涂层残余应力[J].材料科学与工艺,2010,18(3):415-419.

[8]KNUTSSON A,JOHANSSON M P,KARLSSON L.Machining performance and decomposition of TiAlN/TiN multilayer coated metal cutting inserts[J].Surface & Coatings Technology,2011,205(16):4005-4010.

[9]卢龙,蒋涛,严铿.基体负偏压对TiAlN/TiN膜层组织成分及硬度的影响[J].热加工工艺,2009,38(24):78-83.

[10]CHANG C L,JAO J Y,CHANG T C,et al.Influences of bias voltage on properties of TiAl-doped DLC coatings synthesized by cathodic arc evaporation[J].Diamond & Related Materials,2005,14(11):2127-2132.

[11]VOGLI E,TILLMANN W,SELVADURAI-LASSL U,et al.Influence of Ti/TiAlN-multilayer designs on their residual stresses and mechanical properties[J].Applied Surface Science,2011,257(20):8550-8557.

[12]AHLGREN M.BLOMQVIST H.Influence of bias variation on residual stress and texturein TiAlN PVD coatings[J].Surface &Coatings Technology,2005,200(1):157-160.

[13]ABADIAS G.Stress and preferred orientation in nitride-based PVD coatings[J].Surf Coat Technol,2008,202(11):2223-2235.

[14]YONG Q W,CHUN Z G.Effects of pulsed bias duty ratio on microstructure and mechanical properties of TiN/TiAlN multilayer coatings[J].Applied Surface Science,2011,257(17):7881-7886.