FBC160型落地式铣镗加工中心Y轴双驱设计

2013-09-14赵旭靖

赵旭靖 张 铮

(中捷机床有限公司 110142)

0 前言

随着制造业的不断发展和进步,对于机床性能的要求与日俱进,尤其是近年来国外机床企业对中国市场的不断投入,使得机床市场竞争愈加激烈,机床市场已逐渐从卖方市场转向了买方市场,用户对于机床精度、效率、可靠性要求愈加理性,原有的机床结构已不能满足要求。本文主要阐述新型高速落地铣镗加工中心的Y轴驱动结构的设计及计算。为提高机床的整体性能,Y轴采用了双丝杠双电机驱动结构。通过此结构的应用,取消了原有的主轴箱平衡重锤,有效减轻了X轴移动部件的重量,充分提高了X轴的动态特性。于此同时,Y轴双驱动结构的使用,可通过对前后两根丝杠驱动力的调整,实现对由于滑枕移动造成的主轴箱重心偏移而产生的Z轴移动几何精度偏差的补偿。

1 结构设计

在移动部件驱动的过程中,驱动点越趋近于质心其驱动效果越佳,否则,在驱动过程中将产生有害分力,尤其在机床快速移动的过程中极易产生振动,并对机床精度产生负面影响,因此,在驱动设计的过程中应遵循质心驱动原则,但在由于此机床带有可移动的滑枕,因此,滑枕在运动到不同位置时,其Y轴的拖动质心随之偏移。为提高机床的运行精度及稳定性,因此,采用双驱结构。在滑枕移动的过程中通过对前后丝杠驱动力的调整,实现模拟质心驱动,以提高驱动效率及精度。

1.1 总体布局设计

Y轴双丝杠的使用不仅仅是为提高Y轴的驱动力,同时另一个重要的原因是为解决主轴箱由于滑枕的移动产生的重心偏移,对滑枕移动精度的影响,为充分发挥前后丝杠对主轴箱重心的调整作用,将丝杠布置于立柱两导轨的外侧,同时前后丝杠各配以光栅尺,实现对Y轴位置的检测。

1.2 单侧丝杠结构设计

丝杠的上下端通过滚动轴承经由丝杠座与立柱固定,丝母通过与主轴箱分体式的丝母座与其连接,丝杠的上端通过减速机与驱动电机连接,从而实现高速连接;为提高丝杠驱动是的精度,丝杠的上端轴承采用的是INA的ZARF60150LTN型号的滚针/推力圆柱滚子轴承组合轴承,该轴承起到对整个丝杆及驱动部件的支撑作用,而丝杠下端采用的是INA ZKLN60110.2Z型号的推力角接触球轴承,其主要作用是起到对丝杆实现预拉伸的作用,以提高丝杠的运行精度。

2 传动设计

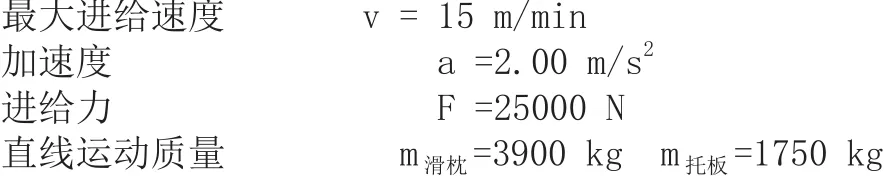

2.1 根据加工需求,拟定主要参数:

2.2 丝杠及减速机预选

Y轴由两个伺服电机提供进给动力,并通过减速机带动丝杠旋转。Y轴电机和丝杠固定在立柱上,丝杠带动托板上下运动。运动部分主要由托板、滑枕、镗杆组成,在此形成的摩擦没有给出,只做粗略估计。

2.3 确定Y轴丝杠承受负载的最大值

丝杠负载可能出现极大值的工况:

2.3.1 托板匀速或静止,滑枕和镗杆伸出,并承受进给力10000N

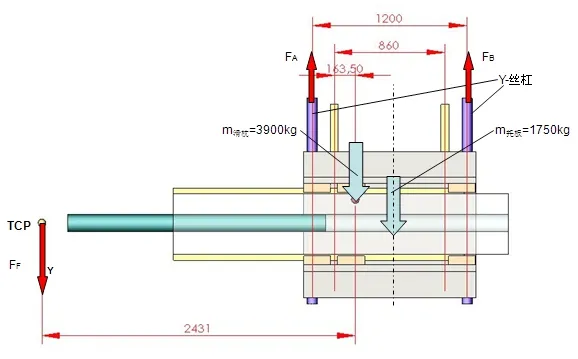

系统受力如上图1所示,根据系统受力平衡条件ΣF = 0及力矩平衡条件ΣMA = 0

式中:

FA——左侧丝杠受力

FB——右侧丝杠受力

FF——进给力

m滑枕——滑枕质量

m托板——托板质量

g——重力加速度9.81m/s2

考虑到FF的方向可能跟FA相同,也可能相反

2.3.1.1 取 FF= 10000N、m滑枕= 3900kg、m托板= 1750kg,代入(1)、(2)式得

FA=63689.1N

FB= 1737.4N

2.3.1.2 取 FF=–10000N、m滑枕=3900kg、m托板= 1750kg,代入(1)、(2)式得

FA= 8731 N

FB= 36743.5 N

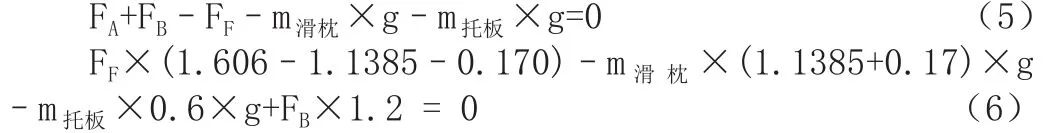

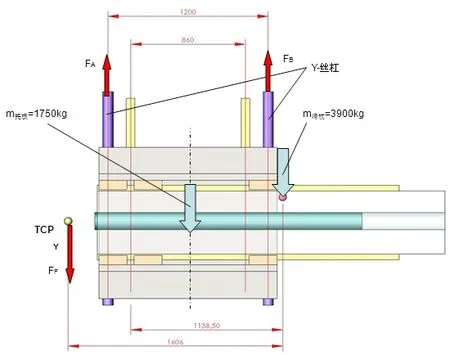

2.3.2 托板匀速或静止,滑枕伸出,镗杆缩回,并承受最大的进给力25000N

系统受力如图2所示(忽略镗杆缩回对滑枕重心的影响)

根据系统受力平衡条件ΣF=0及力矩平衡条件ΣMA= 0

2.3.2.1 取 FF= 25000N、m滑枕= 3900kg、m托板= 1750kg,代入(3)、(4)式得

FA= 88241.1 N

FB= –7814.6 N

2.3.2.2 取 FF=–25000N、m滑枕=3900kg、m托板= 1750kg,代入(3)、(4)式得

FA=–15821.3N

FB=46247.8N

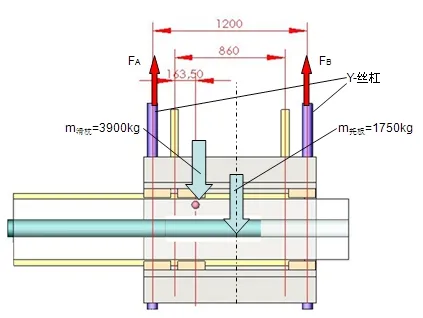

2.3.3 托板匀速或静止,滑枕和镗杆缩回,并承受最大的进给力25000N

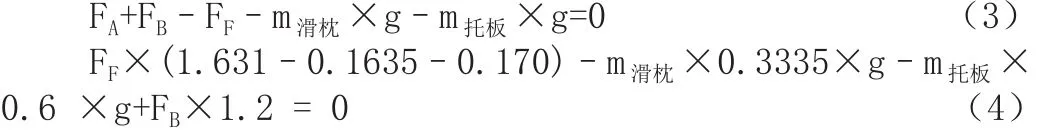

系统受力如图3所示,根据系统受力平衡条件ΣF =0及力矩平衡条件ΣMA=0

2.3.3.1 取 FF= 25000N、m滑枕= 3900kg、m托板= 1750kg,代入(5)、(6)式得

FA=36322 N

FB= 44104 N

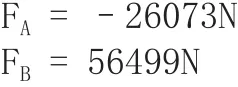

2.3.3.2 取 FF=–25000N、m滑枕= 3900kg、m托板= 1750kg,代入(5)、(6)式得

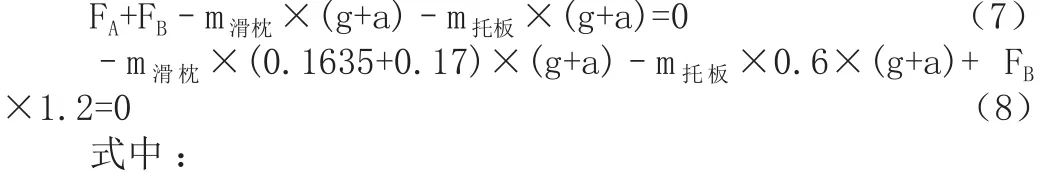

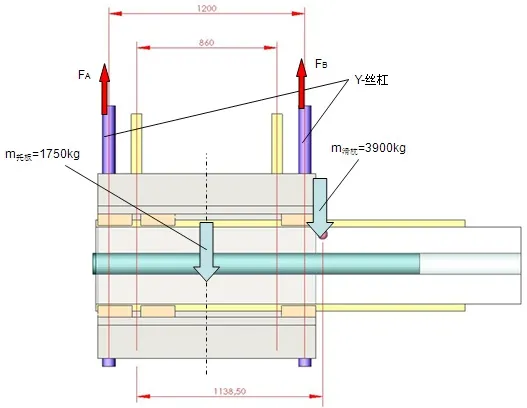

2.3.4 滑枕伸出,托板及滑枕加速启动

系统受力如图4所示,根据系统受力平衡条件ΣF = 0 及力矩平衡条件ΣMA=0

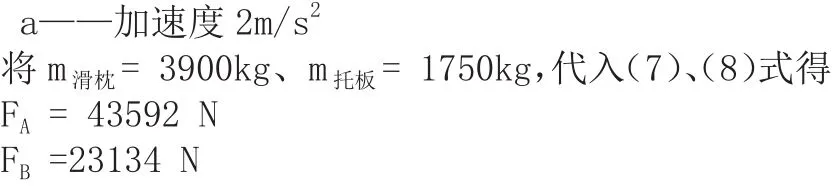

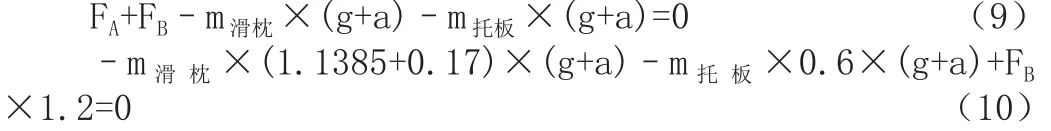

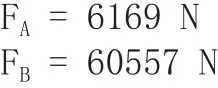

2.3.5 滑枕缩回,托板及滑枕加速启动

系统受力如图5所示,根据系统受力平衡条件ΣF=0及力矩平衡条件ΣMA= 0

将 m滑枕= 3900kg、m托板= 1750kg,代入(9)、(10)式得

根据上述各个工况下丝杠的受力情况,以F=88241.1 N作为丝杠负载的最大值来选择丝杠及电机.

图1

图2

图3

图4

图5

2.4 转动惯量计算

丝杠惯量JZ= 0.15296 kg m2

托板、滑枕等移动部件折算到丝杠上的等效转动惯量

J1=F×(s/2π)2/a=88241.1×(0.02/2π)2/2=0.4475kg m2

移动部件和丝杠的惯量折算到电机端的惯量JT

JT=(JZ+J1)/i2=(0.15296+0.4475)/42=0.03753kg m2

2.5 预选电机

电机型号:1FT61326SF71

额定转速:3000 r/min

额定扭矩:M = 90 Nm

转动惯量:JM= 0.0430 kgm²

负载惯量 JT=0.03753kgm2<电机惯量JM=0.0430 kgm²

2.6 扭矩计算

根据4.1计算可以确定,在Y轴正向重切时电机所需的驱动力矩最大,以F=88241.1 N作为丝杠负载的最大值来选择进行驱动力矩计算,丝杠负载扭矩取安全系数1.1,因此折算到电机端的驱动力矩

所以电机满足要求。

2.7 快速移动计算

达到快速移动时所需电机转速

2.8 滚珠丝杠的校核

选用SHUTON公司的精密滚珠丝杠,标准公差等级5级精度,导程dp=20mm,总长L=4848mm

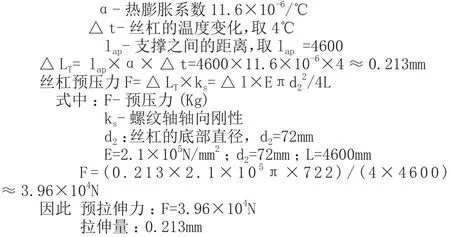

2.8.1 热抗位移的计数测量(确定螺纹轴的预压力)

丝杠受热膨胀的长度变化△LT=lap×α×△t

式中:△LT-丝杠轴向伸缩量(mm)

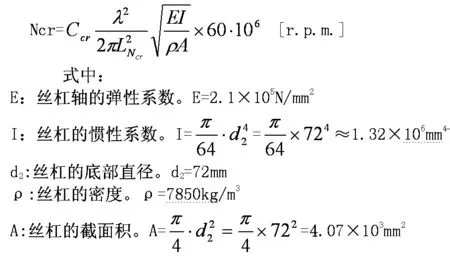

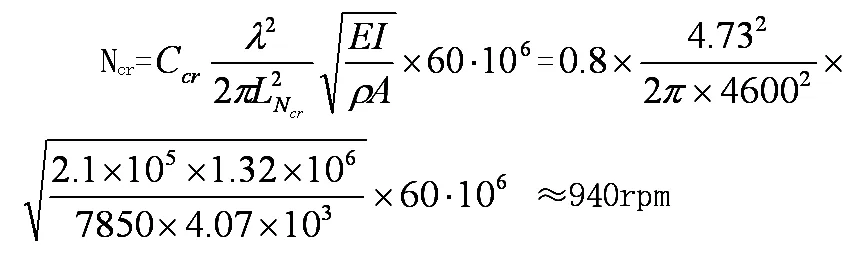

2.8.2 临界转速的校核

临界转速定义为:丝杠自开始转动,到因振动频率与丝杠本身频率相互产生共振状态时的旋转速度。

Ccr:为避免进入共振频率影响区的安全系数。Ccr≤0.8

LNcr:极限速度的计算长度。LNcr=4600mm

λ:两端支撑类型的功能系数。按两端固定的支撑条件,取λ=4.73

丝杠最快转速为N=v/dp=15000/20=750rpm<Ncr

所以可以满足要求。

3 结束语

Y轴双驱结构的成功应用,有效提升了Y轴的驱动能力,使重锤平衡装置得以取消,使X轴的驱动质量大大降低,充分提高了Y轴及X轴的动态特性。于此同时,由于滑枕的移动产生的重型偏移问题得到了有效的解决,使机床Z轴的运动精度显著提升。通过电气系统的双驱调试,使得此机械结构的优势得到了充分的发挥,样机运行稳定,各项参数指标均超过了原有的单驱结构,该机床于2008年参加了北京CCMT,并获得了春燕奖。而且,此技术已成功应用于多款同类机床,并取得了显著效果,对机床驱动技术的提升奠定了坚实的基础。

[1] 李洪主编.实用机床设计手册[M].沈阳:辽宁科学技术出版社,1999.1

[2] 戴曙主编.金属切削机床设计[M].北京:机械工业出版社,1981

[3] 成大先主编.机械设计手册[M].北京:化学工业出版社,2004.1